Теплоізоляційна арболітова суміш

Номер патенту: 112095

Опубліковано: 25.07.2016

Автори: Дашнор Окса, Савицький Микола Васильович, Конопляник Олександр Юліанович

Формула / Реферат

Теплоізоляційна арболітова суміш, що включає костру коноплі і комплексне в'яжуче, яка відрізняється тим, що вона як комплексне в'яжуче містить рідке скло і портландцемент при такому співвідношенні компонентів, мас. %:

костра коноплі

14,6-18,1

рідке скло

65,9-69,9

портландцемент

12,0-19,5.

Текст

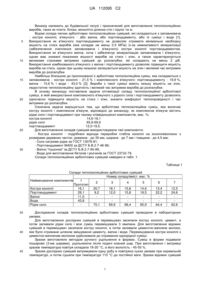

Реферат: Винахід належить до будівельної галузі і призначений для виготовлення теплоізоляційних виробів, таких як плити, блоки, монолітні ділянки стін і підлог та ін. Арболітова теплоізоляційна суміш, яка містить костру коноплі і комплексне в'яжуче, відповідно до винаходу як комплексне в'яжуче містить рідке скло і портландцемент при такому співвідношенні компонентів, мас. %: костра коноплі - 14,6-18,1; рідке скло - 65,9-69,9; портландцемент - 12,0-19,5. Винахід дозволяє одночасно підвищити міцність на стиск і згин, знизити коефіцієнт теплопровідності і час витримки до розпалубки. UA 112095 C2 (12) UA 112095 C2 UA 112095 C2 5 10 15 20 25 30 Винахід належить до будівельної галузі і призначений для виготовлення теплоізоляційних виробів, таких як плити, блоки, монолітні ділянки стін і підлог та ін. Відомі склади легких арболітових теплоізоляційних сумішей, які складаються з заповнювача - костри коноплі, в'яжучого - або вапна, або портландцементу, або їх суміші і води [1]. Використання як в'яжучого портландцементу не дозволяє отримати мінімально необхідну міцність на стиск виробів (яка складає не менш 0,5 МПа) із-за неможливості мінералізації (забезпечення зчеплення заповнювача і в'яжучого) костри коноплі портландцементом. Використання як в'яжучого вапна, хоча і забезпечує мінералізацію заповнювача і в'яжучого, однак має знижені показники міцності виробів на стиск і згин, а також характеризується великими строками витримки сумішей до розпалубки, які складають не менш 2 діб. Використання комбінованого в'яжучого з вапна і портландцементу дозволяє підвищити міцність виробів на стиск, однак при цьому низькою залишається міцність на згин і великий час витримки виробів до розпалубки. Найбільш близькою до пропонованої є арболітова теплоізоляційна суміш, яка складаються з заповнювача - костри коноплі - 21,5 % і комплексного в'яжучого: портландцементу - 19,9 %, вапна - 15,6 % і води - 43,0 % [2]. Вироби з такої суміші мають низьку міцність на згин, недостатню теплоізоляційну здатність і великий час витримки виробів до розпалубки. В основу винаходу поставлена задача оптимізації складу теплоізоляційної арболітової суміші, в якій використання комплексного в'яжучого з рідкого скла і портландцементу дозволить одночасно підвищити міцність на стиск і згин, знизити коефіцієнт теплопровідності і час витримки до розпалубки. Означена задача вирішується тим, що арболітова теплоізоляційна суміш, яка включає костру коноплі і комплексне в'яжуче, відповідно до винаходу, як комплексне в'яжуче містить рідке скло і портландцемент при такому співвідношенні компонентів, мас. %: костра коноплі 14,6-18,1 рідке скло 65,9-69,9 портландцемент 12,0-19,5. Для виготовлення складів сумішей використовували такі компоненти: - Костра коноплі - подрібнені відходи переробки стебла коноплі на коноплеволокно з розмірами деревних часток: довжина - до 35 мм, ширина - до 7 мм і товщина - до 4,5 мм; - Скло натрієве рідке за ГОСТ 13078-81; - Портландцемент М400 за ДСТУ Б.В.2.7-46-96; - Вапно "пушонка" за ДСТУ Б.В.2.7-90-99; - Вода для виготовлення бетонів і розчинів за ГОСТ 23732-79. Склади теплоізоляційних арболітових сумішей наведені в табл. 1. Таблиця 1 Склади теплоізоляційних арболітових сумішей Номер складу/вміст, мас. % Найменування компонентів 1 2 3 4 5 Прототип Костра коноплі 16,1 20,7 18,1 15,8 14,6 Портландцемент 29,1 9,2 12,0 15,8 19,5 Вапно 11,0 Вода 43,8 Рідке скло 70,1 69,9 68,4 65,9 35 40 45 6 7 13,4 22,2 64,4 12,5 24,6 62,6 Дослідження складів теплоізоляційних арболітових сумішей проводили в лабораторних умовах. Для виготовлення дослідних сумішей в перемішувач засипали костру коноплі, цемент, а потім заливали рідке скло і всю суміш перемішували 3 хвилини. Для виготовлення відомих сумішей в перемішувач засипали костру коноплі, а потім заливали цементно-вапняне молоко, яке було отримане шляхом змішування цементу, вапна і води. Перемішування костри коноплі з цементно-вапняним молоком здійснювали до отримання однорідної суміші. Зразки виготовляли методом ручного ущільнення в формах. Суміш в форми подавали пошарово (3-ма шарами), ущільнюючи після подачі кожний шар. При виготовленні і витримці зразків температура повітря складала 18-20 °C, а його вологість - 45-50 %. Зразки дослідних сумішей витримували одну добу в повітряно-сухих умовах при нормальній температурі, а потім сушили при температурі 110 °C до постійної ваги. Зразки відомих сумішей 1 UA 112095 C2 5 10 15 20 25 30 35 витримували в повітряно-сухих умовах при нормальній температурі до набору мінімальної структурної міцності, достатньої для розпалубки. Після розпалубки зразки відомих сумішей витримували 28 діб. Досліджували об'ємну вагу, міцність на згин і стиск та коефіцієнт теплопровідності зразків бетону. Крім цього, фіксували час набору мінімальної структурної міцності сумішей. Для визначення міцності на стиск і об'ємної ваги, а також часу набору сумішшю мінімальної структурної міцності, достатньої для розпалубки виготовляли зразки теплоізоляційного арболітового бетону розмірами 70×70×70 мм, для визначення теплопровідності бетону - зразки розмірами 140×160×40 мм, а для визначення міцності на згин - зразки розмірами 160×40×40 мм. 3 Об'ємну вагу в кг/м зразків, які були висушені до постійної ваги, визначали шляхом вимірювання їх розмірів і контрольного зважування згідно нормативного документа [3]. Міцність бетону на стиск в МПа визначали згідно нормативного документа [4]. Зразки доводили до руйнування на 0,4-тонному пресі зі швидкістю підйому навантаження 4 кгс за секунду. Границю міцності на стиск визначали, як для теплоізоляційних матеріалів [3], шляхом відношення навантаження, яке характеризує його 10 % деформацію, до площини поперечного перерізу зразка. Міцність бетону на згин в МПа визначали згідно нормативного документа [5]. Коефіцієнт теплопровідності визначали поверхневим перетворювачем згідно з джерелом [6]. Для цього поверхневий перетворювач приладу розміщували на рівній поверхні зразка для забезпечення теплового контакту між ними. Час витримки зразків до розпалубки визначали в момент, коли зразки сумішей можливо було виймати з форм без зміни їх розмірів і форми перерізу. Час набору мінімальної структурної міцності сумішей фіксували годинником. Властивості теплоізоляційних арболітових сумішей наведені в табл. 2. Як видно з табл. 2 об'ємна вага усіх дослідних сумішей з використанням комплексного в'яжучого з рідкого скла та портландцементу підвищується зі збільшенням в складах сумішей кількості портландцементу. Границя міцності на згин дослідних теплоізоляційних сумішей значно підвищується у всьому дослідженому інтервалі. Кращу міцність на згин, що дорівнює 0,51 МПа, має склад 4 3 теплоізоляційної суміші з об'ємною вагою 380 кг/м (такою ж, як і у прототипі). Це свідчить про те, що підвищення міцності дослідних сумішей досягається не за рахунок підвищення об'ємної ваги, а за рахунок нової зв'язки: костра коноплі - рідке скло і портландцемент. Границя міцності на стиск дослідних сумішей починає підвищуватись у дослідних складів з 3 об'ємною вагою 340 кг/м . Максимальна об'ємна вага складів, в яких ще відбувається 3 підвищення міцності на стиск складає 430 кг/м . Кращу міцність на стиск, рівну 0,662 МПа, має 3 склад 4 теплоізоляційної суміші з об'ємною вагою 380 кг/м (такою ж, як і у прототипі). 3 Починаючи з об'ємної ваги 440 кг/м міцність складів на стиск зменшується. Таблиця 2 Показники 3 Об'ємна вага, кг/м Границя міцності на згин, МПа Границя міцності на стиск, МПа Коефіцієнт теплопровідності, Вт/м·°К Час витримки після формування суміші до розпалубки, хв 40 Властивості теплоізоляційних арболітових сумішей Номер складу 1 2 4 5 Прототип 380 310 340 380 410 6 7 430 440 0,175 0,32 0,4 0,51 0,405 0,364 0,36 0,5 0,47 0,594 0,662 0,622 0,6 0,46 0,081 0,07 0,072 0,078 0,08 0,089 0,077 1200 80 70 60 55 45 40 Таким чином, одночасне підвищення міцності складів на стиск і згин досягається в складах 3 дослідних сумішей з об'ємною вагою 340-430 кг/м при вмісту в їх складах рідкого скла 64,469,9 % і портландцементу 12,0-22,2 %. 2 UA 112095 C2 5 10 15 20 Теплоізоляційна здатність дослідних сумішей, яка характеризується коефіцієнтом 3 теплопровідності, також поліпшується у всіх сумішей, окрім складу 6 з об'ємною вагою 430 кг/м . Час витримки дослідних зразків до розпалубки значно зменшується за рахунок застосування в складі комплексного в'яжучого швидкотверднучого рідкого скла. При цьому час витримки тим менший, чим більш в складах сумішей портландцементу. Таким чином, використання в складах теплоізоляційних арболітових сумішей комплексного в'яжучого із рідкого скла та портландцементу забезпечує одночасно підвищення міцності на стиск і згин, зниження коефіцієнта теплопровідності і часу витримки до розпалубки. Джерела інформації: 1. ГОСТ 19222-84. Арболит и изделия из него. - М.: Изд-во стандартов, 1985. 2. Устройство опилкобетонных стен / Построй свой дом. [Электронный ресурс] // Режим доступа: svasti/ru/opilkobetonnye_steny. (прототип). 3. ДСТУ Б.В.2.7-38-95 (ГОСТ 17177-94). Матеріали і вироби будівельні теплоізоляційні. Методи випробувань. - К.: Державний комітет України у справах містобудування і архітектури, 1997 - 70 с. 4. Бетони. Методи визначення міцності за контрольними зразками. ДСТУ Б.В.2.7. - 214:2009. - К.: Мінрегіонбуд України, 2010 - 43 с. 5. ДСТУ Б.В.2.7-187:2009. Материалы строительные. Цементи. Методи визначення міцності на згин і стиск. - К.: Мінрегіонбуд України, 2010 - 22 с. 6. ДСТУ Б.В.2.7-41-95. Материалы строительные. Метод определения теплопроводности поверхностным преобразователем. - К.: Госстрой Украины, 1996. ФОРМУЛА ВИНАХОДУ 25 Теплоізоляційна арболітова суміш, що включає костру коноплі і комплексне в'яжуче, яка відрізняється тим, що вона як комплексне в'яжуче містить рідке скло і портландцемент при такому співвідношенні компонентів, мас. %: костра коноплі 14,6-18,1 рідке скло 65,9-69,9 портландцемент 12,0-19,5. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюKonoplianyk Oleksandr Yulianovych, Savytskyi Mykola Vasyliovych

Автори російськоюКонопляник Александр Юлианович, Савицкий Николай Васильевич, Dashnor Hoxha

МПК / Мітки

МПК: C04B 16/02, C04B 18/24, C04B 38/00, C04B 28/26, C04B 28/04

Мітки: арболітова, теплоізоляційна, суміш

Код посилання

<a href="https://ua.patents.su/5-112095-teploizolyacijjna-arbolitova-sumish.html" target="_blank" rel="follow" title="База патентів України">Теплоізоляційна арболітова суміш</a>

Попередній патент: Спосіб визначення тривалості елементів та циклу світлофорної сигналізації

Наступний патент: Заміщені триазолопіридини та їх застосування як інгібіторів ttk

Випадковий патент: Спосіб вирощування кукурудзи цукрової з внесенням мінеральних добрив