Вогнетривка теплоізоляційна суміш для захисного покриття балок системи випарювального охолодження нагрівальних печей

Формула / Реферат

Вогнетривка теплоізоляційна суміш для захисного покриття балок системи випарювального охолодження, що містить тирсу, мертель шамотний МШ-36, ферохромовий шлак та рідке скло, яка відрізняється тим, що вона додатково містить дистенсиліманітовий концентрат при такому співвідношенні компонентів, мас. %:

тирса

3,6-5,7

мертель МШ-36

6,4-49,7

ферохромовий шлак

3,9-4,3

рідке скло

36,9-39,2

дистенсиліманітовий концентрат

5,2-48,4.

Текст

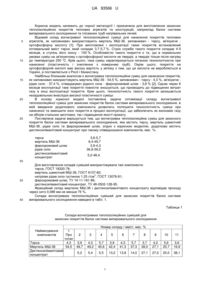

Реферат: UA 93566 U UA 93566 U 5 10 15 20 25 Корисна модель належить до чорної металургії і призначена для виготовлення захисних теплоізоляційних покриттів теплових агрегатів та конструкцій, наприклад балок системи випарювального охолодження та глісажних труб нагрівальних печей. Відомий склад вогнетривкої теплоізоляційної суміші для нанесення покриттів теплових агрегатів, як наповнювач використовують мертель МШ-36, заповнювач - тирсу, зв'язуюче ортофосфорну кислоту [1]. При виготовлені і експлуатації таких покриттів встановлений оптимальний вміст тирси, який складає 3,7-5,7 %. Строк служби такого покриття складає 4-5 місяців, а ступінь його зносу - 100 %. Особливістю такого покриття є те, що в нормальних умовах суміш на зв'язуючому з ортофосфорної кислоти не твердіє, а твердіє тільки після нагріву до температури 250 °C. Крім цього, така суміш характеризується поганою технологічністю при нанесенні (пластичність і зчеплення з поверхнею труб). Окрім цього, покриття на ортофосфорній кислоті має високу вартість у зв'язку з тим, що ця кислота не виробляється в Україні, а поставляється з Росії і Казахстану. Найбільш близьким аналогом є вогнетривка теплоізоляційна суміш для нанесення покриттів, як наповнювач використовують мертель МШ-36 - 54,5 %, заповнювач - тирсу - 4,3 %, зв'язуюче рідке скло - 37,4 %, отверджувач рідкого скла - ферохромовий шлак - 3,8 % [2]. Однак через 6 місяців експлуатації таке покриття повністю зношується, що призводить до підвищених витрат газу в кінці експлуатації покриття. Крім цього, технологічність такого покриття залишається незадовільною внаслідок високої пластичності суміші. В основу корисної моделі поставлена задача оптимізації складу вогнетривкої теплоізоляційної суміші для захисних покриттів балок системи випарювального охолодження, в якій введення додаткового компонента дозволить поліпшити технологічність суміші при нанесенні та зменшити знос покриття в процесі експлуатації, що забезпечить як економію газу на обігрів стальних заготовок, так і підвищення якості прокату. Поставлена задача вирішується тим, що вогнетривка теплоізоляційна суміш для захисного покриття балок системи випарювального охолодження, яка містить тирсу, мертель шамотний МШ-36, рідке скло та ферохромовий шлак, згідно з корисною моделлю, додатково містить дистенсиліманітовий концентрат при такому співвідношенні компонентів, мас. %: тирса мертель МШ-36 ферохромовий шлак рідке скло дистенсиліманітовий концентрат 3,6-5,7 6,4-49,7 3,9-4,3 36,9-39,2 5,2-48,4. 30 35 40 Для виготовлення складів сумішей використовували такі компоненти: тирса, ГОСТ 18320-78; мертель шамотний МШ-36, ГОСТ 6137-80; 3 натрієве рідке скло густиною 1,25 г/см , ГОСТ 13078-81; ферохромовий шлак, ТУ 14-11-181-89; дистенсиліманітовий концентрат, ТУ 48-0502-128-95. Фракційний склад мертелю МШ-36 і дистенсиліманітового концентрату відповідав проходу через сито 0,088 мм не менше 75 %. Склади вогнетривких теплоізоляційних сумішей для захисних покриттів балок системи випарювального охолодження наведені в табл. 1. Таблиця 1 Склади вогнетривких теплоізоляційних сумішей для захисних покриттів балок системи випарювального охолодження Номер складу / вміст, мас. % Найменування компонентів Тирса Мертель МШ-36 Дистенсиліманітовий концентрат 1 Про тотип 4,3 54,5 2 3 4 5 6 7 8 9 10 11 3,9 49,7 4,3 49,2 5,7 45,6 3,9 42,4 4,3 41,3 5,7 37,3 3,7 28,0 4,2 27,1 5,6 25,7 3,6 16,9 5,2 5,4 5,5 13,2 13,8 14,0 27,1 27,0 25,0 38,1 1 UA 93566 U Продовження таблиці 1 Ферохромовий шлак 3,8 Рідке скло 37,4 4,3 36,9 4,0 37,1 4,2 39,0 4,2 36,3 3,9 36,7 4,1 38,9 3,9 37,3 4,1 37,6 4,3 39,0 4,1 37,3 Продовження таблиці 1 Найменування компонентів Тирса Мертель МШ-36 Дистенсиліманітовий концентрат Ферохромовий шлак Рідке скло 5 10 15 20 25 30 35 12 4,3 13,6 13 5,6 10,3 14 3,8 6,4 Номер складу / вміст, мас. % 15 16 4,2 5,8 5,2 1,8 40,1 40,6 48,4 48,6 48,8 4,2 37,8 4,3 39,2 4,0 37,4 4,2 37,8 4,3 39,3 Дослідження складів теплоізоляційних вогнетривких сумішей проводили в умовах виробництва і лабораторних умовах. На Маріупольському металургійному комбінаті ім. Ілліча дослідження проводили шляхом нанесення захисних покриттів на балки СВО, які є системою металевих труб діаметром 219 мм, і експлуатації цих покриттів під час роботи нагрівальної печі. Виготовлення сумішей здійснювали в бетоноперемішувачі примусової дії. Спочатку в перемішувачі одночасно змішували всі сипучі компоненти, потім подавали рідке скло і всю суміш перемішували до отримання однорідної маси. Отриману суміш наносили товщиною 40 мм по периметру балок, навколо яких була обв'язана сітка "Рабиця". Нанесення покриття виконували вручну, шляхом протискання суміші у вічки сітки і притискання до металевої поверхні балок.В процесі виготовлення і нанесення сумішей оцінювали їх технологічність. Ступінь зносу покриттів оцінювали через 4 і 6 місяців експлуатації нагрівальної печі при температурі 1200-1300 °C. Через 4 місяці експлуатації печі ступінь зносу покриттів оцінювали візуально з урахуванням витрат газу. Через 6 місяців експлуатації піч зупиняли на ремонт, а ступінь зносу покриття визначали шляхом вимірювання його залишкової товщини. В лабораторних умовах в перемішувачі змішували сипучі компоненти протягом 2 хвилини, а потім заливали рідке скло і всю суміш знову перемішували 3 хвилини. Виготовленою сумішшю наповнювали форми методом ручного ущільнення. Зразки дослідних сумішей витримували одну добу в повітряно-сухих умовах при нормальній температурі, а потім сушили при температурі 110 °C до постійної ваги. Досліджували адгезію теплоізоляційних сумішей до металевої труби, лінійну усадку, міцність, уявну густину, відкриту пористість, теплопровідність, вогнетривкість і опір удару. Крім цього, в процесі виготовлення сумішей оцінювали їх технологічність. Адгезію теплоізоляційних сумішей до металевої труби визначали наступним чином. На поверхню труби ¾ дюйма (зовнішній діаметр 28,4 мм) наносили по периметру захисне покриття товщиною 10 мм і висотою 50 мм. Суміш, яку наносили, сушили до постійної ваги. Адгезію покриття до металевої труби визначали по ТУ 1394-010-17213088-03 шляхом зсуву покриття відносно поверхні труби. Величину зусилля зсуву відносили до площі покриття. Лінійну усадку в % визначали на зразках кубиках розміром 70 × 70 × 70 мм наступним чином. Після розпалубки кубиків на чотирьох протилежних гранях (по висоті зразка) наносили чотири лінії паралельно центральній осі. Довжину ліній брали за вихідний розмір. Вимірювання проводили штангенциркулем. Через певну кількість діб зберігання зразків, а також після їх сушіння розміри вимірювали знову, а усадку жаростійкого бетону обчислювали за формулою: l 2 l1 100 , (1) l1 l l1 де: 2 100 - початковий розмір зразка після розпалублення; l1 40 l 2 - розмір зразка після зберігання протягом певної кількості діб і сушіння. Лінійну усадку зразків після нагрівання до температури 800 °C визначали відносно усадки аналогічних зразків після сушіння. 2 UA 93566 U 5 10 15 20 Уявну густину і відкриту пористість визначали на кубиках розміром 50 × 50 × 50 мм шляхом їх насичення водою по ГОСТ 12730.1-78 і ГОСТ 12730.4-78. Теплопровідність теплоізоляційних сумішей визначали методом полого циліндру на зразках розміром: r1 26 мм; r2 75 мм; h 66,7 мм шляхом вимірювання теплового потоку, який був встановлений і який проходив через одиницю поверхні зразка в одиницю часу при визначеному температурному градієнті. Коефіцієнт теплопровідності дослідних зразків визначали за формулою: ln r1 r2 0,24IV , (2) 2l T1 T2 де: T2 - температура точки в°С "гарячої" поверхні зразка з радіусом r2 ; T1 - температура точки в°С "холодної" поверхні зразка з радіусом r1 ; Q 0,24IV - кількість тепла, яке виділяється нагрівачем при проходженні струму I , з падінням напруги V ; I - довжина зони порожнистого циліндра. Вогнетривкість теплоізоляційних сумішей визначали по ГОСТ 4069-69 методом падіння перископів. Опір удару визначали на копрі. Руйнування зразків розмірами 50 × 50 × 50 мм призводили бабою, яка вільно падає з певної висоти. Після кожного удару висота падіння баби збільшувалась на один сантиметр. Початок відліку призводять з висоти 1 см. Удари по зразку наносяться до тих пір, доки зразок не зруйнується. Висота падіння баби, яка створила удар, який зруйнував зразок, є показником опору матеріалу удару. Властивості теплоізоляційних сумішей наведені в табл. 2 Таблиця 2 Властивості теплоізоляційних вогнетривких сумішей Номер складу Показники Ступінь зносу покриття, % через 4 міс. 6 міс. 1 аналог 2 3 55 100 4 5 6 7 8 9 10 45 40 45 35 30 35 35 40 40 90 85 85 80 75 80 80 85 85 Задові Задові Задові Технологічність суміші Незадовільна Добра Добра Добра Добра Добра Добра льна льна льна Міцність на зсув, МПа 0,68 0,74 0,83 0,82 1,06 1,15 1,1 1,25 1.38 1,34 Лінійна усадка, % - після сушіння 4,8 4,25 4,1 4,0 3,8 3,7 3,5 3,2 3,2 3,0 - після нагрівання до температури 800 °C 0,6 0,7 0,7 0,82 1,0 1,1 1,1 1,32 1,3 1,25 3 Уявна густина, г/см 1,43 1,45 1,48 1,42 1,5 1,52 1,46 1,54 1,56 1,53 після сушіння Відкрита пористість, % 34,6 34,8 34,85 35,0 34,8 34,9 35,3 35,1 35,25 35,6 Вогнетривкість, °С 1390 1390 1395 1375 1400 1405 1380 1405 1410 1390 Коефіцієнт теплопровідності при 0,6 0,62 0,62 0,59 0,63 0,63 0,595 0,635 0,64 0,60 температурі 800 °С, Вт/м • С Висота руйнування, см 27 29 29 31 31 33 35 32 34 36 3 UA 93566 U Продовження таблиці 2 Показники Номер складу 11 12 13 14 15 16 Ступінь зносу покриття, % через 4 міс. 45 45 50 50 55 55 6 міс. 85 90 90 95 100 100 Технологічність Задовільна Задовільна Задовільна Задовільна Незадовільна Незадовільна суміші Міцність на зсув, 1,2 1,22 1,14 0,93 0,85 0,8 МПа Лінійна усадка, % після сушіння 2,8 2,5 2,5 2,6 2,7 2,75 після нагрівання 1,37 1,8 1,55 1,6 1,67 1,7 до температури 800 °C Уявна густина, 3 г/см після 1,57 1,58 1,54 1,61 1,55 1,48 сушіння Відкрита 35,6 35,8 36,15 36,2 36,3 36,5 пористість, % Вогнетривкість, °C 1410 1410 1400 1420 1410 1390 Коефіцієнт теплопровідності 0,64 0,65 0,61 0,65 0,63 0,58 при температурі 800 °C, Вт/ м • С Висота 33 33 36 35 36 41 руйнування, см 5 10 15 20 25 30 Як видно з табл. 2 стійкість захисного покриття балок системи випарювального охолодження підвищується при введені в склад вогнетривких теплоізоляційних сумішей дистенсиліманітового концентрату в кількості 5,2 % (склад 2). Максимальна кількість дистенсиліманітового концентрату, при якому досягається підвищення стійкості покриття складає 48,4 % (склад 14). Кращу стійкість має покриття з теплоізоляційної суміші складу 6 при кількості додатка дистенсиліманітового концентрату 13,8 %. Збільшення кількості дистенсиліманітового концентрату більше 48,4 % не впливає на стійкість покриття. Незадовільна технологічність суміші аналога, яка характеризується сильною пластичністю, що спричиняє налипання суміші на поверхні бетоноперемішувача і руки робітників, поліпшується при введені в склад сумішей дистенсиліманітового концентрату в кількості 5,2 %. Максимальна кількість дистенсиліманітового концентрату, при якому досягається покращення технологічності суміші складає 48,4 %. Технологічність сумішей при кількості додатку дистенсиліманітового концентрату більше 48,4 % знов стає незадовільною із-за її підвищеної жорсткості і поганого зчеплення з поверхньою балок. Міцність на зсув, загальна лінійна усадка, уявна густина та висота руйнування покращуються при введені в склад сумішей дистенсиліманітового концентрату у всьому дослідженому інтервалі. Всі досліджені суміші мають високу вогнетривкість, яка перевищує максимальну температуру експлуатації печі. Відкрита пористість має незначне підвищення при введені в склад сумішей дистенсиліманітового концентрату. Теплоізоляційна здатність покриття, яка характеризується коефіцієнтом теплопровідності, також залишається практично незмінною і визначається лише вмістом у суміші тирси. Таким чином, використання в складах вогнетривких теплоізоляційних сумішей дистенсиліманітового концентрату, який забезпечує збільшення строку служби покриття за рахунок зменшення його зносу, знаходиться в межах 5,2-48,4 %. Покращення стійкості захисного покриття, поряд з поліпшенням технологічності сумішей при нанесенні, напряму пов'язане з підвищенням їх адгезії до металевої поверхні, уявної густини та опору удару, а також зі зниженням їх загальної усадки. 4 UA 93566 U 5 Краща стійкість пропонованої вогнетривкої теплоізоляційної суміші дозволяє знизити ступінь зносу покриття на 5-25 % і, за рахунок цього, скоротити витрати газу на обігрів зливків. Джерела інформації: 1. Технологическая инструкция ТИ-227-СТ-98-93. Нагрев слитков в печах ЛПЦ- 3000. Мариуполь: 1993. 2. Рекомендации по изготовлению и нанесению теплоизоляционных покрытий из огнеупорных смесей на балки СИО нагревательных печей ЛПЦ-3000. - Днепропетровск: ПГАСА, 1996. - С. 3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Вогнетривка теплоізоляційна суміш для захисного покриття балок системи випарювального охолодження, що містить тирсу, мертель шамотний МШ-36, ферохромовий шлак та рідке скло, яка відрізняється тим, що вона додатково містить дистенсиліманітовий концентрат при такому співвідношенні компонентів, мас. %: тирса мертель МШ-36 ферохромовий шлак рідке скло дистенсиліманітовий концентрат 3,6-5,7 6,4-49,7 3,9-4,3 36,9-39,2 5,2-48,4. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKonoplianyk Oleksandr Yulianovych

Автори російськоюКонопляник Александр Юлианович

МПК / Мітки

МПК: C04B 38/00

Мітки: покриття, суміш, системі, випарювального, теплоізоляційна, охолодження, печей, вогнетривка, балок, захисного, нагрівальних

Код посилання

<a href="https://ua.patents.su/7-93566-vognetrivka-teploizolyacijjna-sumish-dlya-zakhisnogo-pokrittya-balok-sistemi-viparyuvalnogo-okholodzhennya-nagrivalnikh-pechejj.html" target="_blank" rel="follow" title="База патентів України">Вогнетривка теплоізоляційна суміш для захисного покриття балок системи випарювального охолодження нагрівальних печей</a>

Попередній патент: Спосіб отримання начинки з вишень та вичавок виноградних для млинчиків

Наступний патент: Спосіб отримання начинки з яблук та вичавків виноградних для млинчиків

Випадковий патент: Вимірювач кількості молока