Порошковий дріт для наплавлення

Номер патенту: 113109

Опубліковано: 12.12.2016

Автори: Любич Олександр Йосипович, Говорун Тетяна Павлівна, Марченко Станіслав Вікторович

Формула / Реферат

Порошковий дріт для наплавлення, що складається зі сталевої низьковуглецевої оболонки і порошкоподібної шихти, яка містить залізний порошок, графіт, феротитан, феромарганець і силікокальцій, який відрізняється тим, що до складу шихти введено феробор при наступному співвідношенні інгредієнтів, мас. %:

графіт

11,0-15,0

феротитан

25,0-35,0

феробор

15,0-25,0

феромарганець

4,0-6,0

силікокальцій

1,5-2,5

залізний порошок

16,5-43,5,

при цьому коефіцієнт заповнення порошкового дроту складає 26-28 %.

Текст

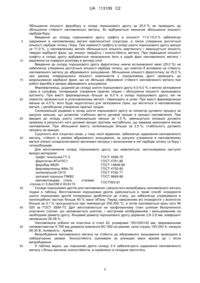

Реферат: Винахід належить до металургії і стосується порошкового дроту для наплавлення поверхонь виробів зі сталей і чавунів. Порошковий дріт складається зі сталевої низьковуглецевої оболонки і порошкоподібної шихти, що містить, мас. %: графіт 11,0-15,0, феротитан 25,0-35,0, феробор 15,0-25,0, феромарганець 4,0-6,0, силікокальцій 1,5-2,5, залізний порошок 16,5-43,5, при цьому коефіцієнт заповнення порошкового дроту складає 26-28 %. Технічний результат: одержання наплавленого металу, стійкого в умовах абразивного зношування. UA 113109 C2 (12) UA 113109 C2 UA 113109 C2 5 10 15 20 25 30 35 40 Винахід належить до зварювального виробництва, а саме до матеріалів, що застосовуються для наплавлення поверхонь виробів зі сталей і чавунів. Відомий склад порошкового дроту для наплавлення [1], що містить в собі низьковуглецеву сталь (сталеву оболонку) і в складі шихти графіт, ітрій, феросилікокальцій, феротитан, феромарганець і залізний порошок. Зазначені компоненти взяті в наступному співвідношенні, мас. %: графіт 5,0-11,0 ітрій 0,5-3,0 феротитан 0,4-0,9 феромарганець 1,2-3,6 феросилікокальцій 3,0-7,0 залізний порошок 0,6-5,9, при коефіцієнті заповнення 26 %. До причин, що перешкоджають досягненню достатньої зносостійкості, при використанні даного порошкового дроту, відносять те, що у відомому складі дроту міститься металевий ітрій, який з'єднуючись із вуглецем, створює карбід ітрію і поряд з цим розчиняється в карбіді заліза, зменшує його твердість, що не дозволяє досягти достатньої твердості і зносостійкості наплавленого металу. Присутність ітрію також значно підвищує вартість дроту. Найбільш близьким до дроту, що заявляється, є порошковий дріт [2], який складається зі сталевої низьковуглецевої оболонки і порошкоподібної шихти, що містить графіт, феротитан, феромарганець, феросилікокальцій, сечовину і залізний порошок. Зазначені інгредієнти взяті в наступному співвідношенні, мас. %: графіт 7,1-17,0 феротитан 3,6-17,8 феромарганець 3,6-7,2 феросилікокальцій 1,8-3,6 сечовина 26,8-51,4 залізний порошок решта, при коефіцієнті заповнення 28 %. Приведений порошковий дріт має в своєму складі до 14,4 % сечовини (або до 51,4 % у складі шихти). Такий великий відсоток її у складі порошкового дроту перешкоджає введенню в нього більшого відсотка решти компонентів і підвищенню коефіцієнта заповнення порошкового дроту. Крім цього, до складу порошкового дроту недостатньо введено феротитану (до 17,8 % у складі шихти). Така кількість феротитану не забезпечує утворення в наплавленому металі достатньої кількості карбідів титану, а також високого легування мартенситу і карбідів заліза, які забезпечують стійкість наплавленого металу до абразивного зношування. В основу винаходу поставлена задача створення порошкового дроту для наплавлення, у якому шляхом додавання до відомих інгредієнтів бору забезпечується утворення високотвердих титаноборидів і карбідів бору, а також легування бором мартенситу в наплавленому металі, що поліпшить властивості наплавленого металу та підвищить його стійкість до абразивного зношування. Поставлена задача вирішується тим, що порошковий дріт для наплавлення, що складається зі сталевої низьковуглецевої оболонки і порошкоподібної шихти, що містить графіт, феротитан, феромарганець, силікокальцій і залізний порошок, згідно з винаходом, шихта додатково містить феробор при наступному співвідношенні компонентів, мас. %: графіт 11,0-15,0 феротитан 25,0-35,0 феробор 15,0-25,0 феромарганець 4,0-6,0 силікокальцій 1,5-2,5 залізний порошок 16,5-3,5, при цьому коефіцієнт заповнення порошкового дроту складає 26-28 %. Введення інгредієнтів до складу порошкового дроту в таких співвідношеннях є необхідним і достатнім для одержання щільного наплавленого металу, стійкого в умовах абразивного зношування. Додаткове введення до складу шихти феробору в межах 15,0-25,0 % забезпечується високе легування металевої матриці і утворення карбідів бору В4С і боридів титану ТіВ2, що значно підвищує твердість і абразивну зносостійкість одержуваного сплаву. При введенні до складу шихти порошкового дроту менше ніж 15,0 % феробору, бор повністю розчиняється в аустеніті, не забезпечує отримання достатньої кількості титаноборидів і карбідів для збільшення зносостійкості наплавленого металу і майже не впливає на міцність металевої матриці. 1 UA 113109 C2 5 10 15 20 25 30 35 40 45 50 Збільшення кількості феробору в складі порошкового дроту за 25,0 % не приводить до збільшення стійкості наплавленого металу, бо відбувається незначне збільшення кількості карбідів бору. Введення до складу порошкового дроту графіту в кількості 11,0-15,0 % забезпечує одержання в наплавленому металі мартенситної структури, а також утворення достатньої кількості карбідів титану і бору. При наявності графіту в складі шихти порошкового дроту менше за 11,0 %, у наплавленому металі збільшується кількість мартенситу і зменшується кількість твердої карбідної фази, що знижує твердість і зносостійкість металу. При підвищенні кількості графіту в складі дроту відбувається незасвоєння його в рідкій фазі наплавленого металу і виділення на поверхні розплаву в вигляді спілі. Введення до складу порошкового дроту феротитану нижче встановленої межі (25,0 %) не забезпечує утворення достатньої кількості карбідів титану, що помітно б впливали на стійкість наплавленого металу до абразивного зношування. Збільшення кількості феротитану за 35,0 % при даному співвідношенні кількості компонентів у порошковому дроті приводить до викришування карбідної фази, що не збільшує абразивної стійкості наплавленого металу при роботі виробів в умовах абразивного зношування. Феромарганець, доданий до складу шихти порошкового дроту 4,0-6,0 % з метою зв'язування сірки в сульфіди, попереджає утворення гарячих тріщин і збільшення кількості залишкового аустеніту. При вмісті феромарганцю більше за 6,0 % в складі порошкового дроту, він не повністю засвоюється в розплавленому металі і переходить в шлак. При вмісті феромарганцю менше за 4,0 %, його буде недостатньо для зв'язування сірки, що міститься в наплавленому металі, і запобіганню утворення гарячих тріщин. Силікокальцій додаємо в склад шихти порошкового дроту як іонізатор дугового процесу за рахунок кальцію, що дозволяє стабільно вести дуговий процес в процесі наплавлення. При введені до складу шихту силікокальцію менше за 1,5 %, зменшується іонізація дугового проміжку в результаті чого дуговий процес протікає нестабільно, що заважає виконувати якісне наплавлення. При збільшенні вмісту силікокальцію більше за 2,5 %, стабільність дугового процесу не кращає. Сукупність всіх існуючих ознак, у тому числі відмінних, забезпечує одержання наплавленого металу, стійкого в умовах абразивного зношування, за рахунок утворення в наплавленому металі в'язкої складнолегованої металевої матриці з включенням в неї карбідів титану та бору і титаноборидів. Для виготовлення складу порошкового дроту, що заявляється, застосовували наступні вихідні матеріали: графіт тигельний ГТ-3 ГОСТ 4596-75 феротитан ФТи70С1 ГОСТ 4761-80 феробор ФБ20 ГОСТ 14848-69 феромарганець ФМн 70 ГОСТ 4755-80 силікокальцій СК15 ГОСТ 4762-71 залізний порошок ПЖВ2 ГОСТ 9849-86 маловуглецева сталь - сталева ГОСТ503-81 стрічка ст 0,8кпОМ 2-00,6×15 Склади порошкових дротів для наплавлення і результати випробувань наплавленого металу подані в таблиці. Виготовлення порошкових дротів здійснюється в такий спосіб: інгредієнти шихти порошкових дротів попередньо дробляться до стану, що забезпечує утримування в пилоподібних частках більше 60 % маси об'єму. Перед навішенням всі інгредієнти з вологістю більше за 0,1 % просушуються при температурі 200-250 °C, а потім просіваються крізь сито № 025 за ГОСТ 3584-73. Дріт виготовляється на профілюючому стані шляхом беззупинного згортання стрічки, що заповнюється шихтою, і наступним калібруванням і вальцюванням на необхідний діаметр дроту. Кінцевий діаметр порошкового дроту дорівнює 2,6-2,8 мм, коефіцієнт заповнення 26-28 %. Наплавлення робили на пластини зі сталі 20, розмірами 150×200×20 мм, зварювальним напівавтоматом А-765 від джерела живлення ВС-500 на режимі: сила струму 150-250 А, напруга 28-30 В, полярність - пряма. Випробування наплавленого металу на стійкість до абразивного зношування проводили в лабораторних умовах. Зносостійкість оцінювали за різницею маси зразків до і після випробування. З таблиці видно, що порошкові дроти складу 2-4 забезпечують одержання наплавленого металу з більш високою зносостійкістю, в порівнянні зі складом прототипу. 2 UA 113109 C2 Запропонований склад порошкового дроту дозволяє одержати більш стійкий, у порівнянні з прототипом, до абразивного зношування матеріал. Це досягається за рахунок одержання в наплавленому металі металевої матриці мартенситної структури, легованої титаном і бором з включенням в неї карбідів титану, бору та титаноборидів. 5 Вміст компонентів, % № п/п 1 2 3 4 5 графіт феротитан феробор феромарганець 9,0 11,0 13,0 15,0 17,0 7,1Прототип 17,0 20,0 25,0 30,0 35,0 40,0 10,0 15,0 20,0 25,0 30,0 Сечовина 3,6-17,8 26,8-51,4 3,0 4.0 5.0 6,0 7,0 3,6-7,2 силікокальцій Відносна залізний зносостійкість порошок 57,0 0,80 43,5 1,25 30,0 1,45 16,5 1,30 3,0 0,92 1,0 1,5 2,0 2,5 3,0 Феросилікокальцій Решта 1,8-3,6 1,0 Джерела інформації: 1. А.с. СРСР, № 1793620, кл.В23К35/368, 1979. 2. А.с. СРСР, № 1338228, кл. В23К35/368Д993 - прототип. 10 ФОРМУЛА ВИНАХОДУ 15 Порошковий дріт для наплавлення, що складається зі сталевої низьковуглецевої оболонки і порошкоподібної шихти, яка містить залізний порошок, графіт, феротитан, феромарганець і силікокальцій, який відрізняється тим, що до складу шихти введено феробор, при наступному співвідношенні інгредієнтів, мас. %: графіт 11,0-15,0 феротитан 25,0-35,0 феробор 15,0-25,0 феромарганець 4,0-6,0 силікокальцій 1,5-2,5 залізний порошок 16,5-43,5, при цьому коефіцієнт заповнення порошкового дроту складає 26-28 %. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22F 5/12, B23K 35/40

Мітки: наплавлення, порошковий, дріт

Код посилання

<a href="https://ua.patents.su/5-113109-poroshkovijj-drit-dlya-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Порошковий дріт для наплавлення</a>

Попередній патент: Чавун з вермикулярним графітом

Наступний патент: Екзоскелетон хребта

Випадковий патент: Інгібітори вірусів, фармацевтична композиція на їх основі та їх застосування