Спосіб одержання каталізатора внутрішньоциліндрового каталізу в двигунах внутрішнього згоряння

Номер патенту: 116114

Опубліковано: 10.05.2017

Автори: Сахненко Микола Дмитрович, Горохівський Андрій Сергійович, Парсаданов Ігор Володимирович, Ярошок Тамара Петрівна, Ведь Марина Віталіївна, Каракуркчі Ганна Володимирівна

Формула / Реферат

Спосіб одержання каталізатора внутрішньоциліндрового каталізу в двигунах внутрішнього згоряння, який наносять на поверхню деталей камери згоряння, який відрізняється тим, що каталітичний шар формують методом плазмово-електролітичного оксидування в режимі падаючої потужності за густини струму 3-25 А/дм2 до кінцевої напруги 140-240 В протягом 30-60 хв. із водних розчинів лужних електролітів, що містять солі перехідних металів.

Текст

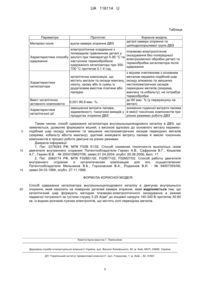

Реферат: Спосіб одержання каталізатора внутрішньоциліндрового каталізу в двигунах внутрішнього згоряння, який наносять на поверхню деталей камери згоряння. Каталітичний шар формують методом плазмово-електролітичного оксидування в режимі падаючої потужності за густини 2 струму 3-25 А/дм до кінцевої напруги 140-240 В протягом 30-60 хв. із водних розчинів лужних електролітів, що містять солі перехідних металів. UA 116114 U (12) UA 116114 U UA 116114 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі каталізу, зокрема до каталізаторів процесів горіння палива у камерах згоряння двигунів внутрішнього згоряння (ДВЗ), які забезпечують економію палива і зменшують токсичні газові викиди автомобільного транспорту та хімічної промисловості. Відомий спосіб зниження токсичності вихлопних газів з використанням каталізатора на основі перехідних металів, що інтенсифікує процес горіння палива у робочому об'ємі камери згоряння ДВЗ та забезпечує зниження вмісту СО та СхНу у газових викидах бензинових ДВЗ зі зменшенням витрат паливо-мастильних матеріалів в процесі експлуатації [1]. Каталізатор складається із каталітичних присадок, за які використовують полівалентні метали та їх оксиди (Cr, Co, Fe, Cu, Mn, Ni, Zn) окремо або при будь-якому поєднанні. Формування каталітичного шару у камері згоряння двигуна здійснюють під час натирання (хонінгування) поверхні брусками із вмістом каталітичних матеріалів, процес виготовлення яких включає холодне та гаряче пресування, спікання при температурі близько 700 °C. Кількість каталітичного матеріалу, що вводиться, регулюється режимами хонінгування (натирання) та співвідношенням твердості брусків та матеріалу, що обробляється. До недоліків указаного каталізатора слід віднести незначну кількість каталітично активних центрів, що наносяться під час хонінгування, та неможливість надійної фіксації утвореного покриття всередині камери згоряння. Це зумовлює незначний період каталітичної дії нанесених матеріалів та необхідність їх повторного (періодичного) введення. До того ж процес виготовлення брусків із вмістом каталітичних матеріалів є досить складним та енерговитратним. Відомий, вибраний за найближчий аналог, спосіб одержання каталізатора на основі перехідних металів, що використовується у ДВЗ та дозволяє зменшити витрату палива, знизити вміст СО й NOх у продуктах згоряння та підвищити потужність роботи двигуна [2]. Зазначена каталітична композиція наноситься на поверхні, які безпосередньо контактують з паливом та/або паливно-повітряною сумішшю, та/або з продуктами згоряння в процесі роботи двигуна, й містить метали та оксиди мангану, ніколу, хрому або їх суміш із додатковим вмістом платини або паладію. Каталітичну композицію одержують електролітичним осадженням із розчинів відповідних солей під час пропускання постійного струму. Як аноди використовують метали, що розчиняються в електроліті, катодом є вузли камери згоряння двигуна. Електроліз проводять при температурі 15-45 °C та напрузі 6-380 В протягом 1-30 хв. Після формування покриття його промивають водою й піддають термообробці при 300-700 °C протягом 0,1-4 год. з метою одержання оксидів у складі каталітичного покриття. Процес підготовки поверхні вузлів камери згоряння двигуна для гальванічного нанесення каталітичного покриття включає очищення водним розчином неорганічної або органічної кислоти з рН 0,05-5,0 при температурі 5-95 °C. Товщина каталізатора складає 0,01-10 мкм. Серед недоліків зазначеного способу формування каталітичної композиції слід відмітити, що технологія одержання є достатньо складною та енерговитратною з необхідністю проведення термообробки одержаного каталізатора для утворення каталітично активних оксидів у складі каталітичного шару. Вміст каталітично активних компонентів варіюється у дуже широкому діапазоні, що унеможливлює визначення оптимального складу каталітичного матеріалу. До складу каталізатора додатково вводяться дорогі метали (платина, паладій), що збільшує його вартість. Крім того, для нанесення каталітичної композиції необхідно проведення попередньої підготовки поверхні деталей, а саме травлення у кислотах за високої температури, що потребує додаткових операцій при організації технологічного процесу. В процесі експлуатації двигуна через жорсткі умови роботи (підвищений тиск, температура, тертя) таке покриття може відшаровуватись від основного металу внаслідок низької адгезії. В основу корисної моделі поставлено задачу розробки способу одержання каталізатора внурішньоциліндрового каталізу в двигунах внутрішнього згоряння з міцним зчепленням з основним металом, що не потребує попередньої електрохімічної підготовки деталі й наступної термообробки одержаного каталітичного шару, що містить нестехіометричні оксиди перехідних металів, зокрема кобальту або/та мангану. Поставлена задача вирішується завдяки тому, що спосіб одержання каталізатора внутрішньоциліндрового каталізу в двигунах внутрішнього згоряння, який наносять на поверхню деталей камери згоряння, полягає в тому, що каталітичний шар формують методом плазмово2 електролітичного оксидування в режимі падаючої потужності за густини струму 3-25 А/дм до кінцевої напруги 140-240 В протягом 30-60 хв. із водних розчинів лужних електролітів, що містять солі перехідних металів. Завдяки цьому безпосередньо на поверхні деталей циліндропоршневої групи ДВЗ, зокрема поршня зі сплаву алюмінію, утворюється міцний кераміко-подібний шар оксиду алюмінію та змішаних нестехіометричних оксидів перехідних металів (зокрема, кобальту або/та мангану). 1 UA 116114 U 5 10 15 20 25 30 35 40 45 50 Одержаний каталізатор має високу адгезію до основного металу, що виключає його розшарування в процесі експлуатації, високорозвинену поверхню та вміст каталітичних компонентів до 60 мас. % (у перерахунку на метал), що забезпечує його високу каталітичну активність та тривалість експлуатації. Підготовка поверхні деталей для нанесення каталізатора не потребує додаткової електрохімічної обробки і включає знежирення у лужному розчині, промивання водою і сушіння. Після формування каталітичного покриття деталь промивають водою та просушують при кімнатній температурі. Додаткова термообробка одержаного каталізатора з метою підвищення каталітичної активності не потрібна. Сформований каталізатор має високорозвинену поверхню, значну кількість каталітично активних центрів (оксидів мангану або/та кобальту до 60 мас. %) й нестехіометричне співвідношення вмісту металів до оксигену в поверхневому шарі, що в цілому забезпечує високу каталітичну активність матеріалу, а саме зниження годинної витрати палива й емісії токсичних компонентів (NOх, CO) при різних режимах роботи двигуна. Приклад 1 Каталізатор формували на поршні ДВЗ, виготовленому зі сплаву Ак12М2МгН із кобальтопірофосфатного електроліту, (г/л): пірофосфат калію - 132; сульфат кобальту - 14,0. Стартова 2 густина струму складала 5 А/дм , обробку проводили протягом 7 хв. по досягненню напруги 115 2 В густина струму була знижена до 3 А/дм . Кінцева напруга формування становила 160 В, загальна тривалість обробки - 30 хв. Одержане каталітичне покриття компактне, рівномірне дрібнодисперсне і міцно зчеплене з основою, із характерним фіолетовим відливом. Вміст каталітично активних компонентів (кобальту) складає 17,7 мас. % (у перерахунку на метал). Використання каталізатора під час стендових випробувань в діапазоні навантажень двигуна від 50 до 100 % дозволяє знизити емісію оксидів азоту до 10 % й знизити годинну витрату палива до 5 %. Приклад 2 Каталізатор формували на поршні ДВЗ, виготовленому зі сплаву Ак12М2МгН із лужноперманганатного електроліту складу, г/л: гідроксид лужного металу - 0,2; калій перманганат 7,9. Стартова густина струму складала 15 А/дм", обробку проводили протягом 5 хв. до 2 досягнення напруги 130 В, після цього густину струму було знижено до 5 А/дм . Кінцева напруга формування - 230 В, загальна тривалість обробки - 40 хв. Одержане каталітичне покриття компактне, рівномірне дрібнодисперсне і міцно зчеплене з основою, із характерним коричнево-чорним відливом. Вміст каталітично активних компонентів (мангану) складає 35 мас. % (у перерахунку на метал). Використання каталізатора під час стендових випробувань дозволяє знизити емісію оксидів карбону до 5 % зі зменшенням годинної витрати палива до 3 %. Приклад 3 Каталізатор формували на поршні ДВЗ, виготовленому зі сплаву Ак12М2МгН, у дві стадії 2 густиною струму 10 А/дм до кінцевої напруги 235 В із загальною тривалістю процесу 30 хв. Першу стадію оксидування здійснювали із кобальто-пірофосфатного електроліту складу, (г/л): пірофосфат калію - 132; сульфат кобальту - 14,0. Другу стадію оксидування здійснювали протягом 15 хв. із лужно-перманганатного електроліту складу, г/л: гідроксид лужного металу 0,2; калій перманганат - 7,9. Кінцева напруга формування - 235 В. Загальна тривалість формування каталітичного шару 30 хвилин. Одержане каталітичне покриття компактне, рівномірне дрібнодисперсне і міцно зчеплене з основою, із фіолетово-коричневим відливом. Вміст каталітично активних компонентів складає (у перерахунку на метал): мангану - 23,3 5 мас. %, кобальту - 15,5 мас. %. Використання каталізатора під час стендових випробувань в діапазоні навантажень двигуна від 50 до 100 % дозволяє знизити емісію оксидів азоту до 15 %, оксидів карбону до 4 % й знизити годинну витрату палива до 9 %. Узагальнена характеристика способу одержання каталізатора, що заявляється, наведена у таблиці. 2 UA 116114 U Таблиця Параметри Матеріал носія Прототип вузли камери згоряння ДВЗ електролітичне осадження з попереднім травленням деталі у Характеристика способу кислоті при температурі 5-95 °C та одержання: наступною термообробкою одержаного каталізатору при 300700 °C протягом 0,1-4 год. Характеристика каталізатора Вміст каталітично активного компонента Характеристика каталітичної дії 5 10 15 Корисна модель деталі камери згоряння та циліндропоршневої групи ДВЗ плазмово-електролітичне оксидування без попередньої електрохімічної обробки деталі та термообробки каталізатора після одержання з міцним зчепленням з основним металом кераміко-подібний шар оксиду алюмінію та змішаних нестехіометричних оксидів перехідних металів (зокрема, мангану та кобальту), не потребує термообробки до 60 мас. % (у перерахунку на 0,001-90,9 мас. %. метал) зменшення витрати палива, зниження годинної витрати палива задимленості, токсичних викидів у й емісії токсичних компонентів при продуктах згоряння ДВЗ різних режимах роботи ДВЗ каталітична композиція, що містить метали та оксиди мангану, ніколу, хрому або їх суміш із додатковим вмістом платини або паладію Таким чином, спосіб одержання каталізатора внутрішньоциліндрового каталізу в ДВЗ, що заявляється, дозволяє формувати міцний, з високою адгезією до основного металу керамікоподібний шар оксиду алюмінію та змішаних нестехіометричних оксидів перехідних металів (зокрема, кобальту або/та мангану), здатний знижувати витрату палива й емісію токсичних компонентів в процесі роботи двигуна на різних режимах. Джерела інформації: 1. Пат. 2278283 РФ, МПК F02B 51/02. Способ снижения токсичности выхлопных газов двигателя внутреннего сгорания/ Патентообладатели Геркен А.В., Сафронов В.Г., Кошелев А.Г., Геркен В.В. - № 2004109827/06; заявл.01.04.2004; опубл. 20.06.2006, Бюл. 17. 2. Пат. 2069774 РФ, МПК F02B51/02, F02B77/02, F02M27/02. Способ работы двигателя внутреннего сгорания и каталитическая композиция для его осуществления/ Патентообладатели Мельников В.Б., Гороховский В.А., Родионов В.И. - № 94007355/06; заявл.04.03.1994; опубл. 27.11.1996. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб одержання каталізатора внутрішньоциліндрового каталізу в двигунах внутрішнього згоряння, який наносять на поверхню деталей камери згоряння, який відрізняється тим, що каталітичний шар формують методом плазмово-електролітичного оксидування в режимі 2 падаючої потужності за густини струму 3-25 А/дм до кінцевої напруги 140-240 В протягом 30-60 хв. із водних розчинів лужних електролітів, що містять солі перехідних металів. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F02B 51/02, F02B 77/02, C25D 11/02, C25D 11/04

Мітки: каталізатора, каталізу, спосіб, внутрішньоциліндрового, двигунах, внутрішнього, одержання, згоряння

Код посилання

<a href="https://ua.patents.su/5-116114-sposib-oderzhannya-katalizatora-vnutrishnocilindrovogo-katalizu-v-dvigunakh-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізатора внутрішньоциліндрового каталізу в двигунах внутрішнього згоряння</a>

Попередній патент: Пакер

Наступний патент: П’єзоелектричний вимірювальний перетворювач механічної вібрації

Випадковий патент: Консольний світильник вуличний на основі потужних світлодіодних модулів