Спосіб розкочування великогабаритних вкладишів підшипників ковзання

Номер патенту: 122062

Опубліковано: 26.12.2017

Автори: Олійник Олександр Олександрович, Ковалевський Сергій Вадимович, Олійник Світлана Юріївна

Формула / Реферат

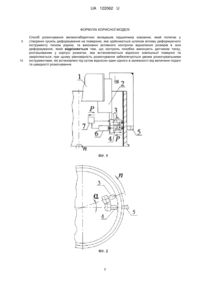

Спосіб розкочування великогабаритних вкладишів підшипника ковзання, який полягає у створенні зусиль деформування на поверхню, яке здійснюється шляхом впливу деформуючого інструменту тиском рідини, та виконанні активного контролю відхилення розмірів в зоні деформування, який відрізняється тим, що контроль похибки виконують датчиком тиску, розташованим у корпусі розкатки, яка встановлюється відносно зовнішньої поверхні та закріплюється, при цьому рівномірність розкочування забезпечується двома розкочувальними інструментами, які встановлені під кутом відносно один одного в залежності від величини подачі та швидкості розкочування.

Текст

Реферат: Спосіб розкочування великогабаритних вкладишів підшипника ковзання полягає у створенні зусиль деформування на поверхню, яке здійснюється шляхом впливу деформуючого інструменту тиском рідини, та виконанні активного контролю відхилення розмірів в зоні деформування. Контроль похибки виконують датчиком тиску, розташованим у корпусі розкатки, яка встановлюється відносно зовнішньої поверхні та закріплюється, при цьому рівномірність розкочування забезпечується двома розкочувальними інструментами, які встановлені під кутом відносно один одного в залежності від величини подачі та швидкості розкочування. UA 122062 U (54) СПОСІБ РОЗКОЧУВАННЯ ВЕЛИКОГАБАРИТНИХ ВКЛАДИШІВ ПІДШИПНИКІВ КОВЗАННЯ UA 122062 U UA 122062 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі техніки, а саме до машинобудування, і може знайти застосування при чистовій обробці внутрішніх поверхонь з м'яких антифрикційних матеріалів для деталей типу підшипників ковзання великого діаметра на токарно-карусельних верстатах. Відомий спосіб обробки деталей накочуванням з гідравлічним створенням зусилля. На інструмент діє рідина з постійним тиском, що дозволяє зменшити шорсткість розкочувальної поверхні та сформувати зміцнений поверхневий шар [Oberflachenvergutung mit hydrostatisch gelagerter kugel. Glattgewalzt // MaschAnlag+Verfahr. - 1990, № 9]. Відомий спосіб накочування деталей, вибраний за прототип, який полягає у створенні зусилля деформування шляхом впливу на деформуючий елемент тиском рідини, величину якого змінюють в залежності від визначеної зміни величини похибки профілю деталі, яку оброблюють. Для виправлення вихідної похибки профілю заготовки виконують постійний активний контроль відхилення її розмірів в зоні деформування за допомогою пневмокалібру, який розміщено над деформуючим елементом [Пат. 2322337 RU, МПК В24В39. Способ накатывания / Фирсов A.M., Беляев В.Н.; заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования "АлГТУ им. И.И. Ползунова". - № RU2006102397А; заявл. 26.01.2006; опубл. 20.04.2008, Бюл. № 11/2008]. Загальними суттєвими ознаками відомого способу і того, що заявляється, є створення зусилля деформування на поверхню рідиною та виконання активного контролю відхилення розмірів в зоні деформування. Недоліком відомого способу є неможливість його використання для усунення похибки форми та точності внутрішньої поверхні деталі відносно зовнішньої, що є експлуатаційними вимогами до великогабаритних вкладишів підшипників та необхідність забезпечення контролюючого калібру повітрям під тиском. В основу корисної моделі поставлено задачу вдосконалення відомого способу накочування деталей для його використання на остаточній обробці великогабаритних підшипників ковзання щодо усунення похибки їх форми та точності відносно зовнішньої поверхні, зменшення шорсткості поверхневого шару, подрібнення його мікроструктури та виключення переносу похибки технологічної системи на поверхню під час обробки. Поставлена задача вирішується за рахунок того, що контроль похибки виконується датчиком тиску, розташованим у корпусі розкатки, яка встановлюється відносно зовнішньої поверхні та закріплюється, при цьому рівномірність розкочування забезпечується двома розкочувальними інструментами, які встановлені під кутом відносно один одного в залежності від величини подачі та швидкості розкочування. Суть корисної моделі пояснюється кресленнями, на яких зображено: фіг. 1 - Схема розташування інструмента відносно заготовки під час розкочування; фіг. 2 - Схема розташування інструментів розкатки на вигляді зверху. Приклад здійснення способу В супорт верстату 1 встановлюється пристосування 2 (фіг. 1). Деформуючі елементи 3 і 4 розміщуються разом зі слідкуючим елементом 5 на необхідну товщину стінки деталі та відстань, яка фіксується. Деформуючий елемент 4 встановлюються відносно деформуючого елемента 3 у напрямку повздовжньої подачі на розмір L (фіг. 1), який залежить від величини подачі S, та у поперечному перерізі на кут а (фіг. 2), який залежить від швидкості розкочування n. В залежності від необхідного тиску розкочування на деформуючий елемент подають визначену величину тиску робочої рідини. Розкочування поверхні виконується при обертанні планшайби з деталлю та переміщенні супорту 2 з механізмом розкатки та заданою подачею S. При обробці ділянки з мінімальною похибкою виправлення похибки форми можливо лише на величину залишкової деформації. В цьому випадку тиск на деформуючий елемент мінімальний. При появі похибки форми деталі деформуючий елемент передає тиск Р на датчик тиску, який розташовано у деформуючому елементі 4, та через систему оборотного зв'язку 6, яка пов'язана з управляючим пристроєм, передає сигнал на гідростанцію 7, після чого тиск Р на деформуючий елементи збільшується на пропорціональну похибці величину, як наслідок змінюється величина залишкової деформації і усувається похибка форми деталі. При зменшенні похибки зменшується тиск на деформуючі елементи 3, 4. До складу механізму входять два деформуючих елементи: перший 4, пов'язаний з датчиком тиску та виконує роль елемента, який виявляє похибку, другий 3, що виконує роль елемента, який калібрує. Це дозволяє виключити похибку форми деталі, як в повздовжньому, так і в поперечному перерізі. Застосування пропонованого способу дозволяє виправити похибку форми поверхні в повздовжньому та радіальному перерізі, здійснювати автоматичний контроль похибки форми, виключити перенос похибки технологічної системи на поверхню під час обробки, зменшити шорсткість поверхні та подрібнити мікроструктуру поверхневого шару. 1 UA 122062 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб розкочування великогабаритних вкладишів підшипника ковзання, який полягає у створенні зусиль деформування на поверхню, яке здійснюється шляхом впливу деформуючого інструменту тиском рідини, та виконанні активного контролю відхилення розмірів в зоні деформування, який відрізняється тим, що контроль похибки виконують датчиком тиску, розташованим у корпусі розкатки, яка встановлюється відносно зовнішньої поверхні та закріплюється, при цьому рівномірність розкочування забезпечується двома розкочувальними інструментами, які встановлені під кутом відносно один одного в залежності від величини подачі та швидкості розкочування. 2 UA 122062 U Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B24B 39/02

Мітки: розкочування, спосіб, ковзання, великогабаритних, підшипників, вкладишів

Код посилання

<a href="https://ua.patents.su/5-122062-sposib-rozkochuvannya-velikogabaritnikh-vkladishiv-pidshipnikiv-kovzannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб розкочування великогабаритних вкладишів підшипників ковзання</a>

Попередній патент: Робочий орган культиватора

Наступний патент: Абсорбційна сушарка

Випадковий патент: Спосіб отримання концентрату та олії насіння льону