Спосіб визначення глибини різання при шліфуванні

Номер патенту: 12572

Опубліковано: 15.02.2006

Автори: Ларшина Алла Василівна, Ліщенко Наталія Володимирівна, Якимов Олександр Васильович, Ларшин Василь Петрович

Формула / Реферат

1. Спосіб визначення глибини різання при шліфуванні, що включає вимірювання на попередньому проході глибини різання й параметра, що визначає якість поверхні, з використанням рівняння зв'язку між ними, здійснення спеціального настроювального проходу, під час якого безперервно збільшують глибину різання при певній швидкості заготовки до моменту появи дефектного шару на поверхні, вимірювання у цей момент глибини різання й швидкості заготовки, обчислення питомої теплової енергії, що переходить у заготовку, визначення глибини різання з рівняння зв'язку між питомою тепловою енергією, глибиною різання і глибиною дефектного шару, що відрізняється тим, що глибину дефектного шару визначають залежно від розподілу температури шліфування по глибині поверхневого шару як координату глибини поверхневого шару, на яку проникає критична температура шліфування.

2. Спосіб по п. 1, що відрізняється тим, що розподіл температури шліфування по глибині поверхневого шару визначають за формулою:

де r=R+х– поточний радіус-вектор розглянутої точки, м;

х – координата глибини поверхневого шару (відстань від поверхні контакту до розглянутої точки), м;

R – радіус граничної циліндричної поверхні, м;

q – щільність теплового потоку, Вт/м2;

![]() – час дії теплового джерела, с;

– час дії теплового джерела, с;

J0,J1 – функції Беселя першого роду нульового й першого

порядку;

Y0, Y1 – функції Беселя другого роду нульового й першого порядку;

![]() – змінна інтегрування.

– змінна інтегрування.

Текст

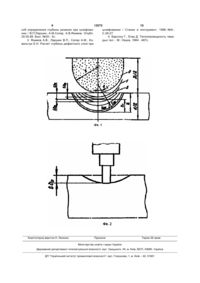

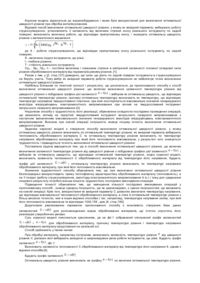

1. Спосіб визначення глибини різання при шліфуванні, що включає вимірювання на попередньому проході глибини різання й параметра, що визначає якість поверхні, з використанням рівняння зв'язку між ними, здійснення спеціального настроювального проходу, під час якого безперервно збільшують глибину різання при певній швидкості заготовки до моменту появи дефектного шару на поверхні, вимірювання у цей момент глибини різання й швидкості заготовки, обчислення питомої теплової енергії, що переходить у заготовку, визначення глибини різання з рівняння зв'язку між питомою тепловою енергією, глибиною різання і глибиною дефектного шару, що відрізняється тим, що глибину дефектного шару визначають залежно від розподілу температури шліфування по глибині поверхневого шару як координату гли бини поверхневого шару, на яку проникає критична температура шліфування. 2. Спосіб по п. 1, що відрізняється тим, що розподіл температури шліфування по глибині поверхневого шару визначають за формулою: Пропонована корисна модель відноситься до верстатобудування, зокрема до шліфувальних верстатів, які оснащені системами автоматичного регулювання і діагностики фізико-механічного стану поверхневого шару, наприклад, при різьбошліфуванні різьби з напівкруглим профілем. Відомий спосіб керування профільним шліфуванням із самонастроюванням режимів, що включає вимір і фіксацію поточного значення регульованого силового параметра і стабілізацію його на рівні, який задається уставкою, величину якої змінюють залежно від стану процесу, причому регульований силовий параметр фіксують після закінчення етапу врізання, а величину його уставки визначають шляхом обчислення добутку зафіксованої величини параметра на відношення припустимої і максимальної питомих величин цього параметра, причому поточну й максимальну питому величину регульованого параметра визначають на етапі врізання як відношення збільшення цього параметра до збільшення геометричного параме тра зони різання [1]. Недоліком даного способу є те, що припустиме значення питомої величини регульованого параметра, яке використовується при визначенні величини уставки регульованого силового параметра визначають по фіксованій температурі, що приводить до структурних перетворень і по фіксованим значенням теплофізичних констант оброб J0 ξ r R ξ Y1( ) - Y0 ξ 2 2 J1 ( ) r R 2 Y1 ( ) J1( ) dξ q R , λ люваного матеріалу ,а (причому q T c 2 T 2 , c UA де r=R+х– поточний радіус-вектор розглянутої точки, м; х – координата глибини поверхневого шару (відстань від поверхні контакту до розглянутої точки), м; R – радіус граничної циліндричної поверхні, м; q – щільність теплового потоку, Вт/м2; τ – час дії теплового джерела, с; J0,J1 – функції Беселя першого роду нульового й першого порядку; Y0, Y1 – функції Беселя другого роду нульового й першого порядку; ξ – змінна інтегрування. U R 0 2 ξ2 (13) α τ 12572 1 exp (11) 2 π ), тобто (1) де q – щільність теплового потоку, при якій утворюються шліфувальні дефекти, Вт/мм2; T – критична температура, при якій утворюються шліфувальні дефекти, °С; ,c, – коефіцієнт теплопровідності, Вт/(м °С); питома теплоємність, Дж/(кг °С); щільність матеріалу, що обробляється, кг/м ; (19) T 3 12572 4 вно збільшують глибину різання при певній швид– коефіцієнт температуропровідності, м/с"; кості заготівки до появи дефектного шару, виміром – час впливу теплового джерела, с. Парамету цей момент глибини різання й швидкості заготіври Т , , є довідковими даними, тобто усереднеки, обчисленням питомої теплової енергії, що пеними, і тому не відповідають конкретним (індивідуреходить у заготівку - визначенням глибини різанальним) умовам обробки. ня з рівняння зв'язку між питомою тепловою Відомий спосіб визначення глибини різання енергією, глибиною різання й глибиною дефектнопри шліфуванні, що включає вимір на попередго шару, глибину дефектного шару визначають в ньому проході глибини різання і параметра, що залежності від розподілу температури шліфування визначає якість поверхні, з використанням рівнянпо глибині поверхневого шару як координату поня зв'язку між ними, відповідно до якого попередверхневого шару, на яку проникає критична темньо здійснюють настроювальний прохід, під час пература шліфування, що дозволяє усунути шліякого безперервно збільшують глибину різання фувальні дефекти (прижоги й тріщини) при високій при певній швидкості заготівки до появи дефектнопродуктивності обробки. го шару, вимірюють у цей момент глибину різання і Останнє пояснюється тим, що відповідно до швидкість V заготівки та обчислюють питому тепкорисної моделі глибину дефектного шару визналову енергію, що переходить у заготівку, із рівнянчають як координату поверхневого шару, на яку ня зв'язку між питомою тепловою енергією, глибипроникає критична температура шліфування й, ною різання й глибиною дефектного шару отже, немає необхідності у визначенні глибини визначають глибину різання на черговий і наступдефектного шару шляхом апроксимації рівняння, ний проходи за умови неперевищення дефектним що визначає температуру шліфування залежно від шаром припуску, що залишився. режимних і інших параметрів. Тому збільшується Дефектний шар визначають за допомогою тоточність визначення глибини дефектного шару й, ковихорового перетворювача, причому момент отже, глибини різання. появи дефектного шару визначають при досягненПоставлена задача вирішується тим, що в ні швидкістю й амплітудою збільшення сигналу способі визначення глибини різання при шліфуграничних значень. ванні, що містить вимір на попередньому проході Питому теплову енергію Эу , що переходить у глибини різання й параметра, що визначає якість заготівку, визначають по формулі поверхні, з використанням рівняння зв'язку між Д Tкр Эу , ними, здійснення настроювального проходу, під 4 3 (2) t 0 2 V0 час якого безперервно збільшують глибину різання при певній швидкості заготівки до появи дефекде –температуропровідність матеріалу, що тного шару, вимір у цей момент глибини різання й обробляється; швидкості заготівки, обчислення питомої теплової D d еквівалентний діаметр, що визначає Д енергії, що переходить у заготівку, визначення D d глибини різання з рівняння зв'язку між питомою довжину дуги D+d тепловою енергією, глибиною різання й глибиною контакту; дефектного шару відповідно до корисної моделі D– діаметр шліфувального круга; одночасно глибину дефектного шару визначають d – діаметр заготівки; залежно від розподілу температури шліфування t0 – глибина різання на настроювальному пропо глибині поверхневого шару як координату глиході; бини поверхневого шару, на яку проникає критичTкр – температура структурно-фазових перетна температура шліфування, а температуру шліворень; фування визначають по формулі [4] V0 – швидкість заготівки на настроювальному r r J0 Y1( ) Y0 J1( ) проході (швидкість, при якій утворюється шліфу2 R R q R 2 T 1 exp d , (3) 2 2 2 2 R J1 ( ) Y1 ( ) вальний дефект) [2]. 0 Недоліком цього способу є поява шліфувальде r=R+х– поточний радіус-вектор розглянутої них дефектів (прижоги й тріщини) на остаточно точки, м; обробленій поверхні або, при їхній відсутності, х – відстань від поверхні контакту до розглянунизька продуктивність обробки. Це викликано тим, тої точки, м; що використовується рівняння зв'язку глибини R – радіус граничної циліндричної поверхні, м; різання й глибини дефектного шару, який визнаq – щільність теплового потоку, Вт/м2; чають шляхом апроксимації рівняння, що визначає – час дії теплового джерела, с, температуру шліфування залежно від режимних і J0, J1, – функції Беселя першого роду нульовоінших параметрів. Відомо [3], що коефіцієнти апго й першого порядкує роксимації не є детермінованими. Це приводить Y0,Y1 – функції Беселя другого роду нульового до похибки визначення глибини дефектного шару й першого порядку й, як наслідок, до неточного визначення глибини – змінна інтегрування. різання. Наприклад, при шліфування різьби напівкругЗадачею корисної моделі є визначення глибилого профілю спосіб реалізується наступним чини різання при шліфуванні, при якому одночасно з ном. Відомо, що глибину h дефектного шару можвиміром на попередньому проході глибини різання на знайти з рівняння (3) температурного поля для й параметра, що визначає якість поверхні, з викоциліндричного теплового джерела. ристанням рівняння зв'язку між ними, здійсненням Для визначення глибини h проникнення кринастроювальний проходу, під час якого безперертичної температури в поверхневий шар різьби 5 12572 6 приймають r=R+х, де х – відстань від поверхні до З формули (11) одержуємо вираження для пирозглянутої точки (глибина, на якій перебуває розтомої теплової енергії глянута точка). Отже, при х = h одержуємо Tкр 4Д t Эy Ay , (13) в0 r=R+h (4) 2m( ) tN0 V0 При цьому величину h можна знайти з умови Таким чином, при відомих глибинах різання tв0 T-Tкр=0 (5) й tN0 і швидкості заготівки V=V0 на настроювальде Т – температура, яка визначена по формулі ному проході (у розглянутій точці) на підставі фо(3) рмули (8), справедливої в момент появи дефектРівняння (5) можна записати в загальному виді ного шару, можна обчислити фактичну питому Т(t0, V, h )=Tкр (6) енергію Эу ,що надходить у заготовку при шліфуФормула (6) дозволяє визначити глибину h ванні по формулі (13), а потім використати обчисдефектного шару з урахуванням впливу на неї лене значення Эу , при знаходженні щільності тепглибини різання t0. Причому зв'язок між h і t0 у лового потоку по формулі (9). формулі (6) неявний. Інакше кажучи, у формулі (3) щільність теплоМаксимальна температура в зоні шліфування вого потоку визначають по формулі (9), у якій до[2] буток Ay , знайдений по формулі (13), відомий. 2m( ) q Формула для визначення щільності теплового Tmax , (7) потоку q у формулі (3) з урахуванням формули (9) Якщо на поверхні контакту температура дорівбуде мати наступний вид нює критичної, то при цьому приймемо: q =q0 і V tN q Эу (14) = 0. Тоді на підставі вираження (7) одержуємо L Тут V,tN,L(D,d,tв) –змінні величини. Обчислене 2m( ) q0 0 Tкр (8) значення Эу використовується в рівнянні h 1 * (t1, V0 ) Z / n (15) Відомо, що щільність теплового потоку для будь-якої точки контакту профільного шліфувальде h 1* – чисельне значення глибини дефектного круга із заготовкою визначається по формулі ного шару, що утворюється при вертикальній гли[2] бині шліфування tв =t1; tN Z – припуск на обробку; q Ay V (9) L n – коефіцієнт запасу по прижогу, якій дорівнює відношенню припуску, що залишився на обде – коефіцієнт тепловвода, що характериробку, до глибини утвореного дефектного шару [2]. зує частку теплової енергії, що переходить у загоЗ рівняння (15) визначають глибину /, різання товку; на перший прохід шліфування. Аy – питома робота шліфування, Дж/мм3 ; Для другого проходу: tN – нормальна до профілю круга глибина h 2*=(t2,V0)=(Z-t1)/ n (16) шліфування, мм; Узагальнюючи формулу (16), одержимо вираL Д tв – довжина дуги контакту в напрямку ження для визначення глибини різання на кожний вектора швидкості заготовки, мм; k -й прохід (k≥1 ) у вигляді tв – вертикальна глибина шліфування (у наk 1 прямку поперечної подачі круга), мм; h k * ( tk , V0 ) Z ti / n (17) D – діаметр шліфувального круга, мм; i 1 d – діаметр заготовки, мм: Слід зазначити, що у формулі (17) коефіцієнт L час дії теплового джерела, с. n запасу може бути різним для різних проходів і V задається виходячи з вимог до якості поверхневоЗ урахуванням формули (9) можна визначити го шару. величину q0 у формулі (8), а саме На Фіг.1 зображена схема формування канавV0 tN0 ки різьби по цілій заготовці; q Ay (10) L0 на Фіг.2- положення датчика дефектного шару щодо різьбової канавки на настроювальному проде L0 Д tв0 – довжина дуги контакту на наході. строювальному проході, при якій утворюється Спосіб, наприклад, при шліфуванні однонитшліфувальний дефект (надалі – розглянута точка), ковим кругом різьби ходових гвинтів кочення по м; цілій заготовці здійснюють такий чином. tв0 – поперечна подача в розглянутій точці, м; Безпосередньо перед обробкою за допомогою tN0 – нормальна складова глибини шліфування мікро-ЕОМ відбувається передача апріорної інфов розглянутій точці, м: рмації (Ткр, , a, m( ), D, d, R, n, V, Z ) у пристрій V0 – швидкість заготовки в розглянутій точці, ЧПК верстата. м/с. З формул (8) і (9) одержуємо Круг з вихідного положення (положення 0 на A y V0 tN0 2m( ) фіг.1) підводять до торкання з поверхнею заготов0 Tкр (11) ки, після чого мікро-ЕОМ подає команду на устаД tв0 новку швидкості V0 заготовки і на збільшення поТут перечної подачі tв круга. У результаті відбувається Д t в0 врізання круга з глибиною, що поступово збільшу(12) 0 V0 ється, при постійній окружній швидкості V0 за 7 12572 8 готовки. (Фіг.1), тобто h 1=Z1/ n. При визначенні глибини l3 Датчик дефектного шару, наприклад, закріпрізання використовується формула (16). При вилений на оправці круга на одному рівні з ним значенні t3,...,tk.,...,tn, цикл обчислень повторюється (Фіг.2) виробляє електричний сигнал, що надхоз урахуванням припуску, який змінюється від продить у мікро-ЕОМ, де швидкість і амплітуда збільходу до проходу, тобто з урахуванням формули шення сигналу порівняються із заданими гранич(17). ними значеннями. Величина порогів підбирається Корисна модель ілюструється таким чином. таким чином, щоб виключити вплив форми різьбоПроводили шліфування різьби з напівкруглим вої канавки й вихідних змін електромагнітних власпрофілем кулькового ходового гвинта, виготовлетивостей поверхні при переміщенні датчика щодо ної о зі сталі 8ХФ, загартованої до твердості 58-59 різьби на точність розпізнавання моменту появи HRC, діаметр заготовки d=24мм, радіус профілю шліфувальних дефектів. При перевищенні обома різьби R=2,5мм, припуск на обробку Z=2,311мм; сигналами граничних значень, мікро-ЕОМ виробчастота обертання заготовки n=2об/хв; діаметр ляє сигнал на припинення поперечної подачі, фікшліфувального круга D=400мм. сує глибину різання tв0=tN0 (положення 1 на Фіг.1) і Експеримент проводили на різьбошліфувальформує команду для пристрою ЧПК на повернення ному верстаті моделі 5822М. Спочатку робили круга у вихідне положення (у початок різьбової настроювальний прохід, у ході якого фіксували частини заготовки). Поки пристрій ЧПК виконує цю глибину різання tв0=tN0 і швидкість заготовки V=V0, команду, мікро-ЕОМ по формулі (13) обчислює при яких утворився шліфувальний прижог. Резульзначення Эу , а по формулі (3) з урахуванням фотати звели в таблицю 1. У момент появи дефектрмул (4) і (5) підраховує значення глибини t1 різанного шару визначили питому енергію Эу , що переня на перший прохід, таким чином, щоб глибина ходить у заготовку. утвореного на цьому проході дефектного шару не Рівняння (3) можна записати у вигляді перевищувала припуску, що залишився Z1=Z-tв1, D d tв 2 T 1 exp 0 D d V 2 J0 R2 R x R Y1( ) Y0 2 R 2 2 J1 ( ) Y1 ( ) x R J1( ) d (18) Э у V tN R D d tв D d де tN=tв. Збільшуючи глибину шліфування tв в рівнянні (18) з певним кроком визначали глибину дефектного шару h з рівняння (5). Знайдену глибину дефектного шару порівнювали із припуском, що залишився. Збільшення глибини шліфування здійснювали доти, поки дефектний шар (h расч) відповідно до формули (15) не стане рівним припуску, що залишився. Знайдене значення глибини шліфування tв1=t1 фіксували. Аналогічно знаходили глибину шліфування tв2=t2 на другий прохід шліфування відповідно до формули (16). Отримано програму розподілу припуску на переходи шліфування: t1=1,636мм, t2=0,675мм. Причому Z=t1+t2=1,636+0,675=2,311мм. Глибину дефектного шару (h экспер.),отриманого при шліфуванні кулькових ходових гвинтів, вимірювали методом мікротвердості. Кожний опит повторювали два рази. Результати зведені в таблицю 2. Результати вимірювання t0,м 1,2 10-3 V0,м/с 2,529 10-3 Таблиця 1 Результати обчислення Эy .Дж/м3 1,313 1010 Таблиця 2 Номер проходу Номер опиту Глибина різання, мм Глибина дефектного шару (h расч), мм Глибина дефектного шару (h экспер.),мм Примітка: Tкр=550°С; m( )=0,644 1 1,636 2 1 2 0,675 0,675 0 1 2 0,500 0,700 0 0 =42Вт/м °С; а=8,4м2/с; Як видно з наведених у таблиці 2 даних експериментальна глибина дефектного шару відповідає її розрахунковій величині. Запропонований спосіб визначення глибин шліфування дозволяє розподілити припуск на проходи шліфування з урахуванням індивідуальних особливостей технологічної системи. Джерела інформації: 1. Α.с. 1288039Α1 СССР МКИ В24В51/00. Способ управления шлифованием / А.В.Якимов, В.П.Ларшин, В.Ф.Соколов, А.М.Скляр, Д.А.Севрюгин. Опубл. 07.02.87. Бюл. №5.- 4с. 2. А.с. 1399097А1 СССР МКИ В24В49/00. Спо 9 12572 10 соб определения глубины резания при шлифовашлифовании / Станки и инструмент, 1986.-№9.нии / В.П.Ларшин, A.M.Скляр, А.В.Якимов. Опубл. С.26-27. 30.05.88. Бюл. №20.- 4с. 4. Карслоу Г., Егер Д. Теплопроводность твер3. Якимов А.В., Ларшин В.П., Скляр A.M., Кодых тел. - М.: Наука, 1984. -487с. вальчук Е.Н. Расчет глубины дефектного слоя при Комп’ютерна верстка Н. Лисенко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of determining the depth of cutting at grinding

Автори англійськоюLarshyn Vasyl Petrovych, Lischenko Natalia Volodymyrivna, Yakimov Oleksandr Vasyliovych, Larshyna Alla Vasylivna

Назва патенту російськоюСпособ определения глубины резания при шлифовании

Автори російськоюЛаршин Василий Петрович, Лищенко Наталья Владимировна, Якимов Александр Васильевич, Ларшина Алла Васильевна

МПК / Мітки

МПК: B24B 51/00

Мітки: шліфуванні, спосіб, визначення, глибини, різання

Код посилання

<a href="https://ua.patents.su/5-12572-sposib-viznachennya-glibini-rizannya-pri-shlifuvanni.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення глибини різання при шліфуванні</a>

Попередній патент: Спосіб зниження шуму від наземних джерел

Наступний патент: Спосіб лікування неексудативної форми інволюційної центральної хоріоретинальної дистрофії

Випадковий патент: Пристрій для подання шихти в шлакоплавильну піч