Спосіб визначення оптимальної швидкості різання

Номер патенту: 3200

Опубліковано: 15.10.2004

Автори: ОБОРСЬКИЙ ГЕННАДІЙ ОЛЕКСАНДРОВИЧ, ЗЕЛИНСЬКИЙ СЕРГІЙ АНАТОЛІЙОВИЧ

Формула / Реферат

Спосіб визначення оптимальної швидкості різання, що включає визначення залежності температури різання від швидкості різання з побудовою графіка цієї залежності ![]() і вибором як оптимальної швидкості різання швидкості, що відповідає оптимальній температурі різання, який відрізняється тим, що визначають залежність теплоємності С оброблюваного матеріалу від температури його нагрівання, будують графік цієї залежності

і вибором як оптимальної швидкості різання швидкості, що відповідає оптимальній температурі різання, який відрізняється тим, що визначають залежність теплоємності С оброблюваного матеріалу від температури його нагрівання, будують графік цієї залежності ![]() , а оптимальну температуру різання визначають по температурі нагрівання оброблюваного матеріалу, при якій його теплоємність максимальна.

, а оптимальну температуру різання визначають по температурі нагрівання оброблюваного матеріалу, при якій його теплоємність максимальна.

Текст

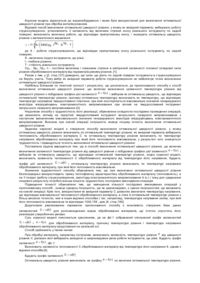

Корисна модель відноситься до машинобудування і може бути використаний для визначення оптимальної швидкості різання при обробці металів різанням. Відомий спосіб визначення оптимальної швидкості різання, у якому як вихідний параметр, вибирають роботу стружкоутворення, установлюють її залежність від величини ступеня зносу різального інструменту по задній поверхні, визначають величину роботи, що відповідає припустимому зносу, і знаходять оптимальну швидкість різання з математичного вираження n = n+1 A / æ589Cpz × t Xp z × S Yp z × T ö ç ÷ è ø де А - робота стружкоутворення, що відповідає припустимому зносу різального інструменту, по задній поверхні; S - величина подачі інструмента, що ріже; t - глибина різання; Т - стійкість різального інструменту; Cpz , Xpz ,Ypz, n - постійна величина і показники ступеня в емпіричній залежності головної складової сили різання оброблюваного матеріалу від параметрів режиму різання, [1]. Разом з тим, у [2, стор.127] доведено, що сили, що діють по задній поверхні інструменту в стружкоутворенні не беруть участь. Тому вибір як вихідний параметр роботи стружкоутворення не забезпечує точне визначення оптимальної швидкості різання. Найбільш близьким по технічній сутності і результату, що досягається, до пропонованого способу є спосіб визначення оптимальної швидкості різання, що включає визначення залежності температури різання від швидкості різання з побудовою графіка цієї залежності q = f (v ) і вибором як оптимальну швидкість, що відповідає оптимальній температурі різання, причому оптимальну температуру визначають як температуру, що відповідає температурі нагрівання твердосплавної пластини, при якій спостерігається максимальне значення генерируємого внаслідок мікроруйнувань електромагнітного випромінювання при впливі на твердосплавний інструмент імпульсного лазерного випромінювання [3]. Недоліком способу є трудомісткість його реалізації, обумовлена складністю послідовно проведених операцій, що вимагають впливу на підігрітий твердосплавний інструмент імпульсного лазерного випромінювання з наступним визначенням максимального значення генерируємого внаслідок мікроруйнувань електромагнітного випромінювання. Внесена при кожній операції погрішність знижує кінцеву точність визначення оптимальної швидкості різання. Задачею корисної моделі є створення способу визначення оптимальної швидкості різання, у якому оптимальну швидкість різання визначають по оптимальній температурі різання, як вихідний параметр вибирають теплоємність оброблюваного матеріалу С та оптимальну температуру різання визначають по температурі нагрівання оброблюваного матеріалу при який його теплоємність максимальна, у результаті чого знижується трудомісткість і підвищується точність визначення оптимальної швидкості різання. Поставлена задача вирішується тим, що в способі визначення оптимальної швидкості різання, що включає визначення залежності температури різання від швидкості різання з побудовою графіка цієї залежності q = f (v ) і вибором як оптимальну швидкість, що відповідає оптимальній температурі різання, згідно корисної моделі, визначають залежність теплоємності С оброблюваного матеріалу від температури його нагрівання, будують графік цієї залежності C = w(q ) і оптимальну температуру різання визначають по температурі нагрівання оброблюваного матеріалу, при якій його теплоємність максимальна. Зниження трудомісткості способу обумовлене тим, що при визначенні оптимальної швидкості різання безпосередньо використовують пряму теплофізичну характеристику оброблюваного матеріалу (теплоємність), а не її похідні (роботу стр ужкоутворення, амплітуду електромагнітного випромінювання й ін.) і тому для одержання кінцевого результату потрібно менша кількість трудомістких, послідовно виконуваних операцій. Підвищення точності обумовлене тим, що зменшення кількості послідовно виконуваних операцій у пропонованому способі , знижує сумарну погрішність, що як широковідомо, є сумою погрішностей, що виникають на кожній операції. Крім того, використання як вихідний параметр С дозволяє визначати температуру нагрівання, що відповідає максимальної теплоємності оброблюваного матеріалу, а отже й оптимальній температурі різання з більш високою точністю, чим в інших відомих способах ( так, наприклад, температура нагрівання заліза, при якій його теплоємність максимальна та відповідає 1042,15К , див. [4, стор.190]. Додатковою реалізованою перевагою пропонованого способу є можливість створення бази даних залежностей C = w(q ) для розповсюджених марок оброблюваних матеріалів, що істотно спростить його реалізацію у виробничих умовах. Суть корисної моделі пояснюється кресленням, де на фіг.1 зображений сполучений графік залежностей C = w(q ) і q = f (v ) для оброблюваного матеріалу, причому температура різання і температура нагрівання оброблюваного матеріалу представлені на загальній осі. Спосіб здійснюють у таким чином: При обробці матеріалу, наприклад гострінням, визначають залежність температури різання q від швидкості різання V, діапазон якої вибирають виходячи із широковідомих умов роботи інструмента, що ріже. Будують графік залежності q = f (v ) , фіг.1. Визначають залежність теплоємності С оброблюваного матеріалу від температури його нагрівання 9, одним з відомих способів [4]. Будують гра фік залежності C = w(q ) . Оптимальну швидкість різання визначають на графіку q = f (v ) no величині оптимальної температури різання, що визначають на графіку C = w(q ) по температурі нагрівання оброблюваного матеріалу, при якій його теплоємність максимальна. Існування максимуму залежності C = w(q ) для заліза і розповсюджених сталей експериментальне доведене в [4, 5]. Приклад: У процесі гостріння циліндричної заготовки, наприклад, з вуглецевої сталі 40, різцем зі сплаву Т5К10 ( g =10°, j =45°, l =0°) без охолодження, із глибиною різання 2,0мм, на подачах 0,21, 0,39, 0,61мм/об, методом природної термопари визначали температуру різання. Діапазон швидкостей різання для приведених умов у реальних виробничих межах від 80 до 140м/хв. Температуру різання визначали через 10м/хв. За результатами вимірів побудовані графіки залежності q = f (v ) при подачі 0,21,0,39 і 0,61мм/об, відповідно. Залежність теплоємності сталі 40 від температури її нагрівання C = w(q ) побудована за результатами експериментального визначення теплоємності калориметричним методом у діапазоні температур від 800 до 1250К через 25К (діапазон температур нагрівання відповідає температурам різання в діапазоні швидкостей від 80 до 140м/хв.). Експериментальні дані залежності C = w(q ) практично збіглися зі значеннями теплоємності сталі 40 від температури її нагрівання, що приведені в [5,табл.12-6 на стор.285-286]. Для зручності визначення оптимальної швидкості різання графічні залежності q = f (v ) і C = w(q ) представлені на сполученому графіку, тобто температура різання і температура нагрівання сталі 40 представлені загальною віссю, фіг.2. Оптимальну швидкість різання визначають на графіку q = f (v ) по температурі, що відповідає максимальної теплоємності сталі. У прикладі ця температура складає 1030К і при гострінні сталі 40 з подачами 0,21, 0,39 і 0,61мм/про виникає при швидкості різання 130,120 і 105м/хв., відповідно. Таким чином, при обробці сталі 40 різцем зі сплаву Т5К10 оптимальна швидкість різання по пропонованому способі складає 130м/хв. при подачі 0,21мм/об; 120м/хв - при подачі 0,39мм/об і 105м/хв при подачі 0,61мм/об. Отримані експериментальне графіки залежностей довжини шляху різання від швидкості різання L = y( V ) до затуплення різця зі сплаву Т5К10 при гострінні з подачами 0,21мм/об, 0,39мм/об і 0,61мм/об, фіг.3, довели, що швидкість різання, визначена пропонованим способом є оптимальної, тому що забезпечує найбільшу довжину шляху різання [6]. Джерела інформацій 1. SU 1703254А1 В23В1/00 2. Бобров В.Ф. Основи теорії різання металів. М.,Машинобудування,343с. 3. SU 1227340А1 В23В1/00 4. Лариков Л.Н., Юрченко Ю.Ф. Теплові властивості металів і сплавів. Довідник. Київ, Наукова думка. 1985, 345с. 5. Теплові властивості речовин. Довідник під ред. Н.Б. Варгафтика. Госэнергоиздат.1956, 355 с. 6. Макаров А.Д. Оптимізація процесів різання. М., Ма шинобудування, 1976, 278с.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 1/00

Мітки: різання, оптимальної, спосіб, визначення, швидкості

Код посилання

<a href="https://ua.patents.su/3-3200-sposib-viznachennya-optimalno-shvidkosti-rizannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення оптимальної швидкості різання</a>

Попередній патент: Спосіб виготовлення протипухлинного препарату для ін’єкцій

Наступний патент: Спосіб к.п. бутейко лікування гіпокарбічних захворювань і станів

Випадковий патент: Електродний нагрівач рідини