Пристрій для виготовлення електродів газорозрядних ламп

Номер патенту: 15427

Опубліковано: 30.06.1997

Автори: Гончаров Володимир Георгійович, Сердюк Віталій Олексійович, Агеєв Сергій Олександрович, Консушко Григорій Мефодійович, Грінченко Віктор Васильович

Формула / Реферат

1. Устройство для изготовления электродов газоразрядных ламп, содержащее привод и кинематически связанные с приводом питатель подачи заготовок и механизм передачи заготовок на позиции сборки, сварки и выгрузки, а также установку для контактной сварки заготовок, размещенную на позиции сварки, отличающееся тем, что устройство дополнительно содержит шпиндель в виде полого цилиндрического вала, циклический редуктор, пневмосистему из пневмоцилиндров и командоаппарата, подсоединенного к валу редуктора, при этом питатель подачи заготовок образован вибробункером, лотком и накопителем вольфрамовых кернов, а также тележкой механизма подачи проволоки с кулачковым механизмом продольной подачи тележки и установленными на тележке укладочной дюзой и двумя твердосплавными пластинами, одна из которых подпружинена, а механизм передачи заготовок на позицию сборки, сварки и выгрузки выполнен в виде размещенных на одной оси со шпинделем со стороны его рабочего конца полого ползуна, внутри которого соосно установлены направляющая дюза и толкатель с иглой, через шток-предохранитель сопряженной с пневмоцилиндром, а также подающей дюзы, размещенной снаружи ползуна соосно с ним, при этом между подающей дюзой и направляющей дюзой размещен накопитель вольфрамовых кернов так, что нижний вольфрамовый керн в нем расположен на одной оси с ползуном, шпинделем, приемной дюзой, подающей дюзой и иглой толкателя, а конец шпинделя, обращенный в сторону ползуна охвачен подпружиненной обоймой и на обойме установлена прижимная лапка со скосом, угол которого равен углу скоса на приемной дюзе, и возможностью соприкосновения плоскостями скосов, при этом шпиндель внутри оснащен иглой выталкивателя, а обойма снаружи рабочего конца шпинделя сопряжена с пневмоцилин-дром, при этом шпиндель кинематически сопряжен с тихоходным валом редуктора.

2. Устройство для изготовления электродов газоразрядных ламп по п.1,отличающееся тем, что шток-предохранитель толкателя ползуна выполнен полым, в его полости размещена пружина со стаканом, а в бороздке на внутренней поверхности у торца полости штока расположено фиксирующее кольцо.

3. Устройство по п.1, отличающееся тем, что редуктор выполнен червячным со встроенным мультипликатором прерывистого движения вращения в виде цилиндрического зубчатого колеса, которое сопряжено с червячным колесом, при этом на зубчатом колесе расположены два участка без зубьев, в зацеплении установлена вал-шестерня, параллельна тихоходному валу редуктора, а с другой стороны червячного колеса закреплены два копира, каждый из которых расположен напротив участков без зубьев зубчатого колеса.

4. Устройство по п.1, отличающееся тем, что укладочная дюза и натяжное устройство электроизолированы от корпуса, при этом одна из пластин натяжного устройства подключена к источнику тока.

Текст

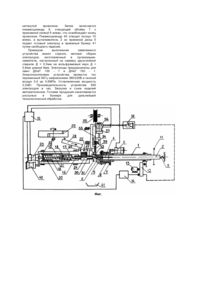

Изобретение относится к производству источников света, в частности к устройствам для изготовления электродов газоразрядных ламп. Известно устройство по а.с. СССР №477488, кл. H01K3/02, 1972г., содержащее спирализационную головку для изготовления спиралей тел накала электрических ламп, корпус, внутри которого установлен с возможностью вращения шпиндель с жестко закрепленной на нем шпулей, несущей спирализуемую проволоку с баллонирующим участком, ограничитель движения баллонирующего участка проволоки и элементы электрической цепи для нагрева баллонирующего участка проволоки, состоящие из шпинделя и контактного кольца, соединенных с выводами источника' питания, при этом в качестве источника питания использован трансформатор, состоящий из двух соосно расположенных с зазором катушек, первая из которых жестко закреплена на шпинделе, а вторая на корпусе, контактное кольцо и шпуля через изолирущие втулки неподвижно укреплены на шпинделе, ограничитель движения баллонирующего участка проволоки электрически изолирован от втулки и корпуса, а контактное кольцо электрически соединено с проволокой через шпулю. Недостатком аналога является то, что тела накала, производимые на нем, имеют низкое качество, при этом требуются значительные затраты ручного труда. Наиболее близким устройством - прототипом является устройство по а.с. СССР №780999, H01K3/04, содержащее станину, на которой смонтированы два питателя для подачи заготовок, связанных с двумя позициями загрузки, соединенный с приводом поворота ротор для передачи заготовок с позиций загрузки на позиции сборки, сварки и выгрузки, установленные по окружности ротора держатели заготовок и сваренных деталей и устройство для контактной сварки заготовок, при этом устройство снабжено смонтированным на станине и кинематически связанным с держателями заготовок для передачи заготовок со второй позиции загрузки, связанной со вторым питателем заготовок на позицию сборки, при этом направление вращения первого ротора противоположно направлению вращения второго ротора, а отношение числа оборотов второго ротора к числу оборотов первого ротора равно отношению числа держателей первого ротора к числу держателей второго ротора. Недостатками аналогов и прототипа являются повышенные требования к допускам заготовок, связанные с тем, что спираль после ее изготовления насаживают на вольфрамовый керн, после чего фиксируют на нем опрессовкой либо контактной сваркой. При этом спираль на вольфрамовом керне должна иметь плотную посадку по всей длине. Даже незначительные заусеницы, либо следы твердосплавных ножей рубочного станка на поверхности вольфрамового керна препятствуют плотной посадке спирали на нем. Следует подчеркнуть, что операция плотной посадки спирали на вольфрамовый керн осуществляется вручную, с использованием приспособлений с гидравлическим либо пневматическим приводом. Известные устройства не позволяют автоматизировать процесс изготовления электродов газоразрядных ламп. Требование соблюдения жестких допусков, связанное с необходимостью плотной посадки спирали на вольфрамовый керн, приводит к образованию дорогостоящих отходов вольфрама в виде заготовок, имеющих ничтожные отклонения от заданных размеров: спирали - по внутреннему диаметру в свету, а вольфрамовых кернов шероховатостей поверхности и отклонений от строгой цилиндрической формы. Задача, решаемая заявляемым устройством, заключается в автоматизации изготовления электродов газоразрядных ламп, уменьшении отходов производства, повышении качества и надежности готовых электродов. Сущность изобретения заключается в том, что устройство совмещает операции спирализации и посадки на вольфрамовый керн, а также фиксацию на вольфрамовом керне спирали после окончания навивки, контактной точечной сваркой. Заявляемое устройство реализует следующую последовательность операций: - подача заготовки вольфрамового керна для навивки на нем спирали; - подача конца проволоки для образования спирали, зажим конца; вращение вольфрамового керна с образованием спирали на нем путем подачи проволоки с нормированным натягом, а при больших диаметрах проволоки, с подогревом; - остановка вращения керна; - фиксация первого слоя спирали на вольфрамовом керне контактной точечной сваркой; - навивка второго слоя спирали по первому с нормированным натягом, а при больших диаметрах проволоки, с подогревом; - остановка вращения керна; - отрезка ножами конца спирали. По сравнению с аналогами, изготовление электродов осуществляется без операций съема и посадки спирали. В основу изобретения заложено совмещение операций без съема вольфрамового керна, что позволяет получить качественную плотную навивку спирали, надежно ее фиксировать, практически исключив браки и ручные операции. Устройство позволяет также без съема заготовок производить навивку второго слоя спирали по первому. Известные устройства не дают возможности этого сделать. Таким образом, устройство обеспечивает изготовление электродов в автоматическом режиме с минимальными требованиями к допускам на заготовки. По отношению к прототипу заявляемое устройство исключает операцию посадки спирали на вольфрамовый керн, что особенно существенно при двуххслойной спирали. Благодаря тому, что в основу изобретения заложено совмещение операций без съема вольфрамового керна, в отличие от прототипа в устройстве нет позиций сборки, сварки и выгрузки, в нем нет кинематически связанных с держателями заготовок со второй позиции загрузки, связанной со вторым питателем заготовок на позицию сборки. Вместо этого, в устройстве имеется один питатель для подачи заготовок при одной позиции загрузки. Это упрощает конструкцию в целом. Выгрузка готовых электродов осуществляется их свободным падением в приемный бункер. Изготовление, по сути, включает в себя и сборку и фиксацию, при этом вольфрамовый керн одним концом находится в приемной дюзе, а вторым в подающей дюзе. Навивка спирали на вольфрамовый керн производится в зазоре между приемной и подающей дюзой на вращающийся совместно с дюзами вольфрамовый керн. Вращение обеспечивает шпиндель от привода. В этот же зазор после остановки шпинделя подводятся электроды контактной точечной сварки для фиксации навитой спирали на вольфрамовом керне. Отрезка конца проволоки после окончания навивки спирали производится ножами, подводимыми к электроду. Конец проволоки для навивки спирали зажимается прижимной лапкой со скосом, соответствующим скосу на приемной дюзе, расположенной на рабочем конце полого шпинделя, Из изложенного выше следует, что общими признаками прототипа и заявляемого объекта являются наличие шпинделя, питателя для подачи заготовок, контактной сварки, пневмоцилиндров и привода. Отличия конструкции, заключающиеся в том, что шпиндель выполнен полым, при этом в полости шпинделя размещен выталкиватель, оснащенный иглой, проходящей через отверстие в приемной дюзе, что позволяет после остановки вращения шпинделя и окончания навивки спирали воздействием иглы на конец вольфрамового керна, находящийся в приемной дюзе, выталкивать готовый электрод, после чего он падает в приемный бункер. В основу заявляемого устройства заложена полная автоматизация всех процессов. Вот почему на одной оси со шпинделем со стороны его рабочего конца расположены: ползун, выполненный полым, внутри которого установлены направляющая дюза и толкатель, оснащенный иглой соосно с отверстием в направляющей дюзе, при этом с другого конца толкатель сопряжен со штоком-предохранителем, который в свою очередь, соединен с пневмоцилиндром. В совокупности с тем, что накопитель вольфрамовых кернов размещен так, что нижний вольфрамовый керн в нем расположен на одной оси с ползуном, шпинделем, приемной и подающей дюзами, указанное взаимное расположение частей устройства позволяет толкателем засылать вольфрамовый керн в рабочее положение, т.е. когда он одним концом находится в приемной дюзе, а вторым в подающей. Зажим конца навиваемой проволоки, навивка ее с образованием плотной спирали на вольфрамовом керне возможны благодаря механизму подачи проволоки, кинематически связанного кулачковым механизмом, который подсоединен к тихоходному валу редуктора, в то время как в прототипе "число оборотов второго ротора к числу оборотов первого ротора равно отношению числа держателей первого ротора к числу держателей второго ротора". В заявляемом устройстве кинематическая взаимосвязь посредством кулачкового механизма, реализована для обеспечения возвратнопоступательного движения тележки механизма подачи, проволоки. В целом же координация включения и выключения отдельных узлов механизма организована так, что за один полный оборот тихоходного вала редуктора происходит изготовление одного электрода. Для этого управление всеми пневмоцилиндрами осуществляется командоаппаратом, приводимым в движение редуктором, который изготовлен специально для заявляемого устройства. Преимущества такого взаимного расположения узлов и механизмов и управление их работой в конечном счете позволило получить электроды высокого качества при пониженных требованиях к допускам на заготовки в автоматическом режиме, без использования ручного труда. Сам червячный редуктор можно рассматривать как часть заявляемого объекта, признаки которого являются развитием и уточнением общих существенных признаков. В прототипе редуктор выражен как общепринятое понятие, без раскрытия частностей его реализации, в то время как в заявляемом объекте он реализован с новыми техническими свойствами, позволяющими решить поставленную задачу изобретения в целом. Для этого редуктор выполнен червячным, со встроенным мультипликатором прерывистого движения вращения в виде цилиндрического зубчатого колеса, которое сопряжено с червячным колесом, при этом на зубчатом колесе размещены два участка без зубьев, в зацеплении установлена валшестерня, параллельная тихоходному валу редуктора, а с другой стороны червячного колеса закреплены два копира, каждый из которых расположен напротив участков без зубьев зубчатого колеса. Такое выполнение редуктора позволяет обеспечить выполнение механизмами устройства указанной выше последовательности операций, не прибегая к использованию дорогостоящих микропроцессорных электронных устройств. Компактность, простота обслуживания, надежность работы такого редуктора дополняются еще и тем, что исключается сбой координации работы и взаимной поломки элементов устройства, что следует из принципа работы такого редуктора. Помимо редуктора, в заявляемом устройстве предусмотрено исключение поломок отдельных узлов при работе в нештатных ситуациях путем выполнения штока-предохранителя толкателя полым, в его полости размещена пружина со стаканом, а в бороздке на внутренней поверхности у торца полости штока расположено фиксирующее кольцо. При ситуациях, когда засылка вольфрамового электрода в рабочее положение почему-либо невозможна, благодаря такому предохранителю исключена поломка механизмов устройства. При использовании для навивки спирали может использоваться разогрев участка проволоки перед ее навивкой на вольфрамовый керн путем пропускания электрического тока, В заявляемом устройстве это достигается тем, что укладочная дюза и натяжное устройство электроизолированы от корпуса, при этом одна из пластин натяжного устройства подключена к источнику тока. За счет протекающего тока по участку навиваемой проволоки происходит разогрев, чем и упрощается спирализация. Простота такого решения определила удобство в эксплуатации и минимум деталей для реализации. Существенными и присущими лишь данному техническому решению является крепление заготовки вольфрамового керна концами в дюзах приемной и подающей дюзе. После зажатия прижимной лапкой к скосу на поверхности приемной дюзы конца проволоки за счет того, что лапка находится на подпружиненной обойме снаружи рабочего конца шпинделя, и натягу при навивке на заготовку вольфрамового керна, заготовка вольфрамового керна при навивке на его поверхность спирали не проворачивается. Это позволяет не прибегать к сложным зажимам, например цанговым, с одной стороны, а с другой стороны отпадает необходимость в цепях управления таких зажимов. Анализ причинноследственных связей между признаками заявляемого решения позволяет достичь следующие результаты. По сравнению с аналогами и прототипом изготовление электродов осуществляется без операций съема и посадки спирали. Это позволяет снизить требования к допускам на изготовление заготовок вольфрамового керна и использовать автомат рубки заготовок кернов из вольфрамовой проволоки взамен порезки алмазным кругом и последующей обработкой в галтовочном барабане. Совмещение всех операций на вольфрамовом керне без съема и посадки спирали позволяет получить качественную плотную навивку спирали, надежно ее фиксировать, практически исключив брак и исключив ручные операции. Устройство позволяет также без съема заготовок производить навивку второго слоя спирали по первому. Известные устройства не позволяют этого сделать, так как по существующей технологии сборки, связанной со съемом и посадкой спирали на керны, требующей строгого соблюдения допусков, ничтожные отклонения от допусков приводят к браку. Таким образом, устройство обеспечивает изготовление электродов в автоматическом режиме с минимальными требованиями к допускам на заготовки. Автоматический режим обеспечивается во-первых за счет того, что управление всеми пневмоцилиндрами осуществляется командоаппаратом, приводимым в движение редуктором, в котором копиры воздействуют на сегментный кулачок во время выхода из зацепления вала-шестерни с зубчатым колесом на участке, лишенном зубьев, - этим задается прерывистое вращение вала-шестерни, что и обеспечивает требуемую координацию действий отдельных узлов механизма. Один полный оборот тихоходного вала редуктора, от которого получает движение командоаппарат, соответствует одному циклу работы устройства, т.е. изготовлению одного электрода. Во-вторых, автоматический режим обеспечивается взаимным расположением элементов, осуществляющим подачу вольфрамовых кернов из вибробункера в положение для навивки спирали, не требующем вмешательств со стороны человека либо дополнительных органов устройства. Натяг проволоки при навивке спирали был использован для того, чтобы исключить проворот вольфрамового керна в отверстиях дюз при навивке спирали. Такое конструктивное решение устройства по фиксации кернов не требует цанговых либо других видов зажимов. Усилия нормированного натяга достаточно для того, чтобы препятствовать провороту вольфрамового керна в момент навивки спирали. Отведение ползуна в сторону после окончания навивки и отрезки конца проволоки позволяет простым выталкиванием конца керна из приемной дюзы подавать готовый электрод путем свободного падения в приемный бункер. Совмещение операций навивки и фиксирования в одной технологической позе, без переналадки, явилось следствием размещения электродов в промежутке между приемной и подающей дюзами. Управление механизмами от вала редуктора исключает нештатные ситуации, связанные со сбоем координации работы и взаимной поломкой элементов. Устройство поясняется чертежом (фиг.), на котором изображен продольный разрез заявляемого устройства. Устройство состоит из шпинделя 1, представляющего собой полый вал, внутри которого размещен выталкиватель 2, подпружиненный с одного конца пружиной 3 и оснащенный с противоположного конца рабочим органом - иглой 4, проходящей через I отверстие приемной дюзы 5, установленной в конце шпинделя 1. На этом же конце снаружи шпинделя имеется обойма 7, внутри которой размещена пружина 8. Возвратно-поступательное движение подпружиненной таким образом обоймы обеспечивается пневмоцилиндром 9. Снаружи обоймы 7 расположена прижимная лапка 6, скос которой может прижиматься пружиной 8 к скосу приемной дюзы 5, либо образовывать с ним зазор, в зависимости от положения подпружиненной обоймы 7, определяемого действием пневмоцилиндра 9. Включение и выключение пневмоцилиндров устройства осуществляется от пневмопанели 10. Помимо иглы 4 выталкиватель оснащен юбкой 11, воздействием на которую можно сообщать выталкивателю возвратнопоступательное движение в процессе его вращения вместе с валом шпинделя. Вращательное движение вала шпинделя производится через редуктор 12 от электродвигателя 13. Редуктор 12 выполнен циклическим и представляет из себя червячный редуктор со встроенным мультипликатором прерывистого движения вращения в виде цилиндрического зубчатого колеса, плотно соединенного с червячным колесом, при этом на зубчатом колесе имеется два участка без зубьев, в зацеплении находится вал-шестерня, параллельная тихоходному валу редуктора, а с другой стороны червячного колеса имеются два копира напротив участков зубчатого колеса, лишенных зубьев, От этого же редуктора приводится в действие командоаппарат 14, управляющий работой пневмопанели 10. Со стороны рабочего конца шпинделя расположен ползун 15, выполненный полым. Внутри ползуна установлена направляющая дюза 16, через отверстие которой проходит игла 17 толкателя 18. Толкателю рабочее возвратно-поступательное движение сообщается штоком-предохранителем 19. Шток-предохранитель 19 выполнен полым, при этом в полости размещена пружина 21 и стакан 20, удерживаемый внутри штока фиксирующим кольцом 22. Шток-предохранитель приводится в движение пневмоцилиндром 23. Сообщение движения толкателю 18 через предохранитель позволяет избежать поломок иглы 17 толкателя при сбоях в подаче кернов и в других нештатных ситуациях. Со стороны шпинделя на ползуне 15 расположен накопитель 24 вольфрамовых кернов 25, уровень которых измеряется парой: светодиод 26/фотодиод 27. Вольфрамовые керны поступают в накопитель 24 из вибробункера 29 через лоток 28. Накопитель 24 расположен таким образом, чтобы вольфрамовый керн, занимающий в нем нижнее положение, находился соосно с направляющей дюзой 16 и подающей дюзой 30, благодаря чему под действием иглы толкателя 17 вольфрамовый керн способен войти одним концом в приемную дюзу 5, а вторым концом остаться в подающей дюзе 30, для чего, соответственно, назначается расстояние между указанными дюзами, исходя из длины вольфрамовых кернов и навиваемой спирали. Такое положение вольфрамового керна, когда он одним концом находится в приемной дюзе 5, а вторым в подающей дюзе 30 соответствует положению для навивки на него вольфрамовой проволоки, подаваемой с бухты 35. Вращательное движение вольфрамовому керну сообщается вращением шпинделя 1, при этом один конец керна расположен в приемной дюзе 5, а второй в подающей дюзе 30. Навивка спирали на керн происходит в промежутке между торцевой поверхностью подающей дюзы 30 и торцевой поверхностью приемной дюзы 5; длина навиваемой части задается чертежами электрода, как и длина вольфрамовых кернов. Для фиксирования спирали на вольфрамовом керне используется контактная точечная сварка, реализация которой осуществляется электродами 31, приводимыми в движение пневмоцилиндром (на чертеже условно не показан) по команде командоаппарата сообразно последовательности выполняемых операций. В непосредственной близости от места навивки на вольфрамовый керн спирали, размещена пара ножей 32 для отрезки конца проволоки по окончании навивки. Упорядоченная укладка витков спирали на вращающемся вольфрамовом керне осуществляется осевым перемещением тележки 36 механизма подачи проволок, закон перемещения которого задает устройство продольной подачи 38, кинематически связанное с тихоходным валом редуктора 12. На механизме подачи размещены бухта 35 вольфрамовой проволоки 33. Натяжное устройство 34 состоит из двух твердосплавных пластин, одна из которых подпружинена. Перемещение натяжного устройства 34 с зажатой между пластинами проволокой осуществляется пневмоцилиндром 37, при этом проволока подается через укладочную дюзу 39, электроизолированную от корпуса, что позволяет производить электроподогрев проволоки при навивке путем пропускания электрического тока через проволоку на участке от натяжного устройства до керна. Устройство продольной подачи проволоки 38 в своей основе представляет кулачковый механизм, закон движения которого задается формой копира. Готовые электроды падают в приемный бункер путем отвода влево ползуна 15 пневмоцилиндром 40. Работа устройства осуществляется следующим образом. В вибробункер 29 загружают вольфрамовые керны, а в механизм подачи проволоки устанавливают бухту 35 вольфрамовой проволоки. Конец вольфрамовой проволоки пропускают через натяжное устройство 34 и укладочную дюзу 39, после чего включают электро- и пневмопривод. Из вибробункера 29 вольфрамовые керны 25 поступают в накопитель 24 через лоток 28. Уровень вольфрамовых кернов 25 в накопителе 24 контролируется парой: светодиодом 26/фотодиодом 27, управляющих работой вибробункера. Управление пневмоцилиндрами, обеспечивающее автоматический режим работы устройства, осуществляется командоаппаратом 14, приводимым в действие тихоходным валом редуктора 12. Копиры в редукторе, воздействуя на сегментный кулачок во время выхода из зацепления вала-шестерни с зубчатым колесом на участке без зубьев, прекращают вращение вала шестерни до начала следующего рабочего участка, обеспечивая таким образом прерывистое вращение вала-шестерни, который приводит в действие всю кинематику устройства. Командоаппарат 14 получает движение от тихоходного вала редуктора 12 из условия, что один оборот тихоходного вала соответствует одному циклу работы устройства, т.е. изготовлению одного электрода. Поскольку ось вольфрамового керна, занимающего в накопителе нижнее положение совпадает с осью направляющей дюзы 1 б и подающей дюзы 30, иглой толкателя 17 вольфрамовый керн подается через отверстие подающей дюзы 30 в приемную дюзу 5, при этом в нее входит лишь конец вольфрамового керна. Второй конец керна остается в подающей дюзе 30. Такое положение является исходным положением вольфрамового керна для навивки на него спирали. Положение конца вольфрамового керна в приемной дюзе 5 фиксируется иглой выталкивателя 4. В это время обойма 7 с лапкой 6 штоком пневмоцилиндра 9 отводится в левое положение, при котором между прижимной лапкой б и скосом приемной дюзы 5 образуется зазор, в который механизмом подачи поступает конец проволоки 33 для навивки спирали. После втягивания штока пневмоцилиндром 9, под действием пружины 8 обойма 7 с прижимной лапкой 6 отводятся в правое положение, при котором конец проволоки для навивки спирали зажимается между скосом приемной дюзы 5 и прижимной лапкой 6. При этом через проволоку подают разогревный ток, для чего приемная дюза заземлена через шпиндель 1. При вращении шпинделя 1 с приемной дюзой 5 и прижимающей к ней конец проволоки лапкой 6 размягченная током подогрева проволока навивается на вольфрамовый керн. После первых двух витков, фиксирующее положение керна иглы 4 и 17 отводятся и керн вращается шпинделем, удерживаемым в осевом направлении силами трения от натяжения проволоки. Навивка на керн происходит в виде упорядоченных витков спирали, для чего перемещается тележка 36 механизмом подачи проволоки 38, закон движения которого задается формой копира кулачкового механизма. Натяжение проволоки в механизме подачи осуществляется зажимом между парой твердосплавных пластин 34, электроизолированных от корпуса, благодаря чему пропусканием тока через подаваемый на навивку участок проволоки, ее подогревают, исключая при этом попадание под напряжение всего устройства. Фиксация навитой спирали на вольфрамовом керне осуществляется контактной точечной сваркой, для чего вращение шпинделя прекращается, в точку фиксации подводятся электроды 31, которые сжимают спираль, после этого пропускают ток для реализации режима контактной точечной сварки. Для навивки второго слоя спирали движение механизма подачи проволоки изменяется на противоположное начальному, что задается формой копира устройства 38 продольной подачи проволоки. После окончания навивки спирали, прекращается вращение шпинделя, осуществляется обрезка проволоки ножами 32 при натянутой проволоке. Затем включается пневмоцилиндр 9, отводящий обойму 7 с прижимной лапкой 6 влево, что освобождает конец проволоки. Пневмоцилиндр 40 отводит ползун 15 влево, а выталкиватель 2 из приемной дюзы 5 подает готовый электрод в приемный бункер 41 путем свободного падения. Примером выполнения заявляемого устройства может служить автомат сборки электродов, изготовленный в организациизаявителе, настроенный на навивку двухслойной спирали Д = 0,5мм на вольфрамовый керн Д = 0,8мм длиной 8мм. Электроды предназначены для ламп ДНаТ 100 - 1 и ДНаТ 150 - 1. Энергоносителями устройства являются ток переменный 50Гц напряжением 380/220В и сжатый воздух 0,4 до 0,6МПа. Установленная мощность 2,5кВт. Производительность устройства 600 электродов в час. Загрузка и съем изделий автоматическое. Готовая продукция накапливается россыпью в бункере для дальнейшей технологической обработки.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing gas tube electrodes

Автори англійськоюAhieiev Serhii Oleksandrovych, Honcharov Volodymyr Heorhiiovych, Hrinchenko Viktor Vasyliovych, Konsushko Hryhorii Mefodiiovych, Serdiuk Vitalii Oleksiiovych

Назва патенту російськоюУстройство для изготовления электродов газоразрядных ламп

Автори російськоюАгеев Сергей Александрович, Гончаров Владимир Георгиевич, Гринченко Виктор Васильевич, Консушко Григорий Мефодиевич, Сердюк Виталий Алексеевич

МПК / Мітки

МПК: H01K 3/00

Мітки: ламп, пристрій, електродів, виготовлення, газорозрядних

Код посилання

<a href="https://ua.patents.su/5-15427-pristrijj-dlya-vigotovlennya-elektrodiv-gazorozryadnikh-lamp.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення електродів газорозрядних ламп</a>

Попередній патент: Повітряна лінія електропередачі

Наступний патент: Спосіб виготовлення безвідблискового скла

Випадковий патент: Спосіб визначення ступеня резистентності у військовослужбовців