Процес уловлювання легких фракцій вуглеводнів

Формула / Реферат

1. Процес уловлювання легких фракцій вуглеводнів шляхом стиснення в одній або декількох ступенях компресора, охолодження у проміжних теплообмінниках після кожного ступеня стиснення, сепарації, осушення, охолодження у рекуперативному теплообміннику, сепарації, розширення і подачі в той же самий теплообмінник у напрямку протитечії, який відрізняється тим, що потік перед стисненням розділюють на два потоки, один з яких стискують у компресорі, а другий потік подають у канали обертового барабана та стискують хвилями стиснення, об'єднують з першим потоком, охолоджують, сепарують, осушують, охолоджують у рекуперативному теплообміннику, а потім подають у канали того ж барабана, створюють хвилі розрідження, що розширюють потік, та хвилі стиснення.

2. Процес уловлювання легких фракцій вуглеводнів за п. 1, який відрізняється тим, що після стиснення в компресорі і охолодження потік осушують в одному з корпусів адсорбера, що складається з двох або більше корпусів, при цьому з атмосфери забирають потік повітря, стискують хвилями стиснення у каналах барабана і подають до другого корпуса адсорбера за зворотним напрямком і відводять до атмосфери.

3. Процес уловлювання легких фракцій вуглеводнів за п. 2, який відрізняється тим, що частину потоку, що відводиться споживачеві, після рекуперативного теплообмінника стискують хвилями стиснення у каналах барабана, подають у адсорбер, охолоджують, відділяють вологу у сепараторі і об'єднують з основним потоком перед адсорбером.

4. Процес уловлювання легких фракцій вуглеводнів за п. 2, який відрізняється тим, що перед рекуперативним теплообмінником у потік вводять абсорбент.

5. Процес уловлювання легких фракцій вуглеводнів за п. 2, який відрізняється тим, що перед рекуперативним теплообмінником вологу виморожують.

Текст

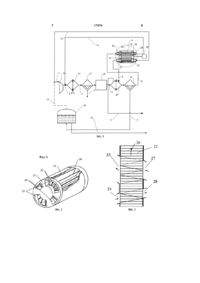

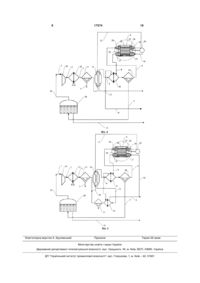

1. Процес уловлювання легких фракцій вуглеводнів шляхом стиснення в одній або декількох ступенях компресора, охолодження у проміжних теплообмінниках після кожного ступеня стиснення, сепарації, осушення, охолодження у рекуперативному теплообміннику, сепарації, розширення і подачі в той же самий теплообмінник у напрямку протитечії, який відрізняється тим, що потік перед стисненням розділюють на два потоки, один з яких стискують у компресорі, а другий потік подають у канали обертового барабана та стискують хвилями стиснення, об'єднують з першим потоком, охолоджують, сепарують, осушують, охолоджують у рекуперативному теплообміннику, а потім подають у канали того ж барабана, створюють хвилі розрідження, що розширюють потік, та хвилі стиснення. 2. Процес уловлювання легких фракцій вуглевод U 2 (19) 1 3 леводні і розширюють у пристрої розширення шляхом перетворення потенційної енергії газу в енергію обертання, яку використовують для приводу компресора, при цьому розширений потік газу подають в той же самий теплообмінник у напрямі протитоку. Недоліком цього способу є складність його використання і низька надійність внаслідок високої частоти обертання засобів розширення особливо при малих продуктивностях. У основу корисної моделі поставлено задачу розробити такий процес уловлювання легких фракцій вуглеводнів за допомогою нової послідовності технологічних операцій, який забезпечить підвищення ефективності та зменшить вартість одиниці продукту. Розв'язання цієї задачі полягає в тому, що потік газоподібних вуглеводнів або повітряновуглеводневу суміш стискують в одній або декількох ступенях компресора, охолоджують у теплообмінниках після кожного ступеня стиснення, сепарують, осушують, охолоджують у рекуперативному теплообміннику, а потім сепарують, розширюють і подають у той же теплообмінник у напрямі протитоку, потік перед стисненням розділюють на два потоки, один з яких стискують у компресорі, а другий потік подають у канали барабана, що обертається, та стискують хвилями стиснення, об'єднують з першим потоком, охолоджують, сепарують, осушують, охолоджують у рекуперативному теплообміннику і подають у канали того ж барабана, створюють хвилі розрідження, що расширюють потік та хвилі стиснення. При цьому, після стиснення у компресорі і охолодження потік осушують в одному з корпусів адсорбера, що складається з двох або більше корпусів, при цьому з атмосфери забирають потік повітря, стискують хвилями стиснення у каналах барабана і подають у другий корпус адсорбера за зворотним напрямком та відводять в атмосферу. Частину зворотного потоку після рекуперативного теплообмінника стискують хвилями стиснення в каналах барабана, подають в адсорбер, охолоджують, відділяють вологу у сепараторі і об'єднують з основним потоком перед адсорбером. У потік вводять абсорбент. Перед рекуперативним теплообмінником вологу виморожують. У способі, що пропонується, потік газоподібних вуглеводнів або повітряно-вуглеводної суміші з резервуару стискують в одній або декількох ступенях компресора, охолоджують у проміжних теплообмінниках після кожного ступеня стиснення, сепарують, осушують у пристрої вологовідділення, охолоджують у рекуперативному теплообміннику, сепарують, розширюють і подають в той же самий теплообмінник у напрямі протитечії. Відрізняючими ознаками запропонованого способу від прототипу є то, що потік перед стисненням розділюють на два потоки, один з яких стискують в компресорі, а другий потік подають у канали обертового барабана, що обертається, та стискують хвилями стиснення, об'єднують з першим потоком, охолоджують, сепарують, осушують, охолоджують у рекуперативному теплообміннику, 17374 4 а потім подають у канали того ж барабана, створюють хвилі розрідження, що розширюють потік, та хвилі стиснення. Осушку здійснюють в одному з корпусів адсорбера, що складається з двох або більше корпусів, при цьому з атмосфери забирають потік повітря, стискують хвилями стиснення у каналах барабана і подають до другого корпуса адсорбера за зворотним напрямком і відводять до атмосфери. Адсорбер регенерують частиною потоку, що відводиться споживачеві, яку після рекуперативного теплообмінника стискують хвилями стиснення у каналах барабана, подають у адсорбер, охолоджують, відділяють вологу у сепараторі і об'єднують з основним потоком перед адсорбером. Перед рекуперативним теплообмінником у потік вводять абсорбент. Перед рекуперативним теплообмінником вологу виморожують. Указані ознаки володіють винахідницьким рівнем, застосування їх дозволяє знизити вартість зрідженого продукту. Реалізація способу пояснюється кресленнями, де на Фіг.1 приведена схема на якій реалізовано даній спосіб, на Фіг.2 приведено аксонометричне зображення вузла А з Фіг.1, на Фіг.3 - хвильова діаграма, що пояснює процеси, які тривають в каналах барабана, на Фіг.4 приведена схема з адсорбційною осушкою та забиранням повітря з атмосфери, на Фіг.5 приведена схема установки, що реалізує даний спосіб з адсорбційною осушкою і використанням частини газу, що виходить, стисненням його хвилями стиснення і поверненням в основний потік. Установка на Фіг.1 містить трубопроводи 1-13, компресор 14, теплообмінники 15, 16, сепаратори 17, 18, пристрій для осушки 19, резервуар для збору рідких углеводородів або нафтопродуктів 20, барабан 21 з каналами 22, торцевий диск 23 з вікнами 24 подачі газу високого тиску, що розширюється, і відведення розширеного газу 25, торцевий диск 26 з вікнами 27 подачі газу низького тиску, що стискується, і відведення газу високого тиску 28, електродвигун 29. Потік газоподібних вуглеводнів або повітряновуглеводневої суміші, що подають трубопроводом 12 з резервуара 20 розділюють на два потоки. Один трубопроводом 1 подають в компресор 14, де його стискують в одній або декількох ступенях компресора. Другий потік трубопроводом 10 подають в канали 22 барабана 21, де стискують його хвилями стиснення, а потім відводять трубопроводом 11 і об'єднують з першим потоком. Об'єднаний потік охолоджують у теплообміннику 15 до температури навколишнього середовища, відділяють рідку фазу у сепараторі 17 та осушують у пристрої осушки 19. Далі газ подають у рекуперативний теплообмінник 16, охолоджують до необхідної температури відділяють рідку фазу у сепараторі 18. Рідку фазу відводять трубопроводом 7 у резервуар 20, з якого його відбирають трубопроводом 13 і направляють споживачеві. Потік з сепаратора 18 трубопроводом 6 через вікна подачі газу високого тиску 25, які розташовані в торцевому диску 23, спрямовують у канали 22 циліндричного барабана 21, що обертається за допомогою електродвигуна 29. Канали 22 утворені, наприклад, 5 радіальними лопатками, розташованими вздовж твірної і циліндричним бандажем, що закриває канали за зовнішнім діаметром. У каналах відбувається розширення газу завдяки утворенню хвиль розрідження і зниження температури. При цьому газ передає енергію у хвильовій формі для стиснення потоку газу, що надходить до каналів з вікон 27, у безпосередньому контакті. Через вікна 25 газ, що розширився, виходить трубопроводом 8, у рекуперативний теплообмінник 16 у напрямку протитоку. У теплообміннику відбирають теплоту від прямого потоку і підігрівають зворотний потік газу до температури навколишнього середовища. Газ з теплообмінника 16 відводять трубопроводом 9 та подають споживачеві. Якщо середою, що обробляється є повітряно-вуглеводнева суміш, то вже очищене повітря, що виходить трубопроводом 9 відводиться до атмосфери. Фіг.3 пояснює процеси, що відбуваються в каналах барабана. На ньому зображена розгортка каналів 22 барабана 21, напрямок 30 переміщення каналів відносно торцевих дисків, вікно подачі газу високого тиску 24, вікно 25 відведення газу, що розширився, вікно 27 подачі газу низького тиску, що стискується, вікно відведення стисненого газу 28. Процеси розширення і стиснення в каналах відбуваються таким чином. При сполученні довільного каналу, заповненого газом з низьким тиском з вікном подачі газу високого тиску 24, частина газу входить у канал і по ньому розповсюджується хвиля стиснення, яка приходить до протилежного кінця каналу у момент відкриття вікна відведення стисненого газу 28 (суцільною лінією показана лінія розповсюдження хвилі стиснення). Стиснений газ виходить у вікно 28. Відбита від правого кінця каналу хвиля стиснення приходить до лівого кінця каналу у момент закриття вікна 24. Надходження газу високого тиску у канал припиняється, а вихід стисненого газу у вікно 28 продовжується до моменту його закриття, що відбувається при підході до правого кінця каналу хвилі розрідження (показана штриховою лінією на Фіг.3). При цьому процес стиснення завершується. Потім відкривають вікно 25 відведення газу, що розширюється, і у каналі виникає хвиля розрідження, яка розповсюджується каналом і сприяє розширенню газу в ньому. Газ, що розширився, виходить у вікно 25. При підході хвилі розрідження до правого кінця каналу відкривають вікно подачі газу низького тиску 27 і газ засмоктується у канали. Після повного виходу газу, що розширився, з каналів і наповнення свіжим вікна 25 і 27 закривають. Далі, описаний вище цикл, повторюється. За один оберт може здійснюватися один, два і більше циклів, тому кожний торцевий диск може містити одну або більше пар вікон. У установці на Фіг.4, що реалізує даній спосіб, газ після сепаратора 17 осушують в адсорбері 19 17374 6 перед подачею на рекуперативний теплообмінник 16. Повітря для регенерації адсорбера забирають з атмосфери і по трубопроводу 10 подають у канали 22 барабана 21, стискують за допомогою хвиль стиснення, що створюються завдяки енергії розширення газу, що розширюється. Стиснений до необхідного тиску газ виводять через вікна відведення стисненого газу 28 і приєднаний до них трубопровід 11 подають до адсорбера 19. Після адсорбера цей потік повітря по трубопроводу 31 відводять до атмосфери. У установці на Фіг.5, що реалізує даній спосіб, на відміну від Фіг.4 для регенерації адсорберу використовують частину потоку з трубопроводу 9, який стискують за допомогою хвиль стиснення, а після адсорбера 19 подають у теплообмінник 32, де охолоджують потоком, що відводиться споживачеві по трубопроводу 9, до температури навколишнього середовища, відділяють вологу в сепараторі 33 і змішують із загальним потоком, що входить в адсорбер по трубопроводу 34. Далі процес не відрізняється від описаного вище. Для осушки можуть бути використані рідкі поглиначі (абсорбенти), які вводять в потік в місці розміщення пристрою осушки 19. Приклад реалізації способу по схемі на Фіг.1. Бензино-повітряну суміш з резервуару 20 з тиском 0,1МПа, температурою 303К (20°С) і витратою 150м3/ч поділяють на дві частини, одну з яких подають трубопроводом 1 до компресору 14, стискують до тиску 0,9МПа. Іншу частину подають у канали 22 барабана 21 і стискують хвилями стиснення до тиску 0,9МПа. Після цього обидва потоки об'єднують в один потік і подають у теплообмінник 13, в якому його охолоджують до температури 303К (30°С). У сепараторі 17 частково виділяється рідка фаза в кількості 62,5м3/ч, яку відводять трубопроводом 5 в резервуар 20. Після сепаратора бензино-повітряну суміш осушують в пристрої осушки 19 та за трубопроводом 4, направляють в теплообмінник 16, де охолоджують до температури 243К (-30°С). Рідку фазу, що утворилася у кількості 5,8м3/ч, відділяють у сепараторі 18 і відводять трубопроводом 7 до резервуару 20. Повітряний потік з концентрацією бензину, що залишився, 30г/м3, розширюють у каналах 22 барабана 21 за допомогою хвиль розрідження до тиску 0,1МПа і температури 184К (-89°С). Потім цей потік трубопроводом 8 подають у напрямі протитоку у теплообмінник 16, де підігрівають до температури 298К (25°С). 3 теплообмінника 16 трубопроводом 9 цей очищений потік повітря з низькою концентрацією бензину відводять до атмосфери. При початковій концентрації пару бензину на вході трубопроводу 12, що дорівнює 1,064кг/м3, кількість бензину, що сепарувався, складає 1,034кг/м3. Такий спосіб, як показали дослідження, дає змогу підвисити ефективність установки та зменшити вартість одиниці продукту. 7 17374 8 9 Комп’ютерна верстка А. Крулевський 17374 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess of recovery of light fractions of hydrocarbons

Автори англійськоюErsmambetov Viacheslav Shykhametovych

Назва патенту російськоюПроцесс улавливания легких фракций углеводородов

Автори російськоюЭрсмамбетов Вячеслав Шихаметович

МПК / Мітки

МПК: F25J 3/00, B01D 19/00

Мітки: легких, фракцій, процес, вуглеводнів, уловлювання

Код посилання

<a href="https://ua.patents.su/5-17374-proces-ulovlyuvannya-legkikh-frakcijj-vuglevodniv.html" target="_blank" rel="follow" title="База патентів України">Процес уловлювання легких фракцій вуглеводнів</a>

Попередній патент: Пристрій для демонстрації інформації

Наступний патент: Лінійний збірний елемент кесонного перекриття

Випадковий патент: Стілець