Шпиндельний вузол

Номер патенту: 18903

Опубліковано: 25.12.1997

Автори: Гейчук Володимир Миколайович, Пузько Олексій Анатолійович, Струтинський Василь Борисович, Федорець Володимир Олександрович, Саленко Олександр Федорович, Лисенко Григорій Володимирович

Формула / Реферат

Шпиндельный узел, включающий жестко связанную с корпусом полую ось, на которой в гидростатическом подшипнике установлен шпиндель-гильза с обоймой для закрепления рабочего инструмента, приводной вал, расположенный внутри полой оси и связанный со шпинделем-гильзой, при этом гидростатический подшипник содержит выполненные на наружной поверхности полой оси несущие карманы со скосами, отличающийся тем, что соседние карманы выполнены таким образом, что образуют последовательно расположенные по окружности полой оси пары, в которых несущие карманы обращены друг к другу вершинами своих контуров и соединены между собой посредством выполненных на наружной поверхности полой оси каналов; контур каждого несущего кармана выполнен в виде параболы; несущие карманы каждой пары снабжены отверстиями для подключения одного из карманов к питающей магистрали, а другого - к сливной магистрали, при этом ось каждого отверстия расположена в фокусе параболы.

Текст

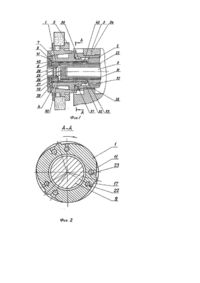

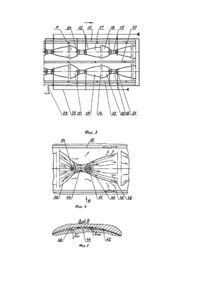

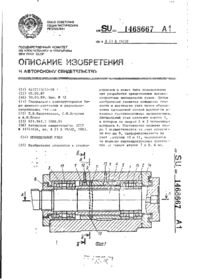

Изобретение относится к станкостроению и может быть использовано в шпиндельных узлах металлорежущих станков, преимущественно, шлифовальных. Известен шпиндельный узел [Авт.св. СССР № 1313674, кл. В 24 В 41 /04], включающий жестко связанную с корпусом полую ось, на которой в гидростатическом подшипнике установлен шпиндель-гильза с обоймой, несущей шлифовальный круг, приводной вал, расположенный внутри полой оси и связанный со шпинделемгильзой. Гидростатический подшипник содержит выполненные на наружной поверхности полой оси два ряда П-образных несущих карманов со скосами и кольцевую канавку, расположенную между несущими карманами и связанную с питающей магистралью. Недостатками этого шпиндельного узла являются следующие: при вращении шпинделя-гильзы на Побразных несущих карманах возникают вихревые токи рабочей жидкости, повышающими турбулентность течения слоев жидкости в зазоре между контактирующими элементами, что вызывает повышенное сопротивление перемещения одной из контактирующих поверхностей по другой и повышает момент трения; из-за выполнения несущих карманов несопряженными часть рабочей жидкости уходит на слив и не подпитывает соседний несущий карман, что приводит к повышению расхода жидкости и увеличению потребляемой мощности на питание гидростатического подшипника. В основу изобретения поставлена задача создания шпиндельного узла, в котором путем иного выполнения формы несущих карманов, их взаиморасположения и взаимосвязи, а также взаимосвязи несущих карманов каждой пары с питающей и сливной магистралями, обеспечивается существенное уменьшение турбулентности потока рабочей жидкости в зазоре между контактирующими элементами и на несущих карманах, т.к. организуется направленное гидродинамическое течение потока от кармана к карману по кольцевой поверхности в направлении, вращения рабочего элемента, за счет чего снижается мощность холостого вращения (момент трения в шпиндельном узле при высокочастотном вращении по оценочным расчетам снижается на 15-20%), а также потребляемая мощность питания гидростатического подшипника изза уменьшения расхода идущей на питание последнего рабочей жидкости (в среднем на 25%) за счет организованного гидродинамического потока жидкости, что в конечном итоге снижает потери мощности шпиндельного узла и повышает его КПД на 10-15%. Поставленная задача решается тем, что в шпиндельном узле, включающем жестко связанную с корпусом полую ось, на которой в гидростатическом подшипнике установлен шпиндель-гильза с обоймой для закрепления рабочего инструмента, приводной вал, расположенный внутри полой оси и связанный со шпинделем-гильзой, гидростатический подшипник, содержащий выполненные на наружной поверхности полой оси несущие карманы со скосами, согласно изобретению, соседние несущие карманы выполнены таким образом, что образуют последовательно расположенные по окружности полой оси пары, в которых несущие карманы обращены друг к другу вершинами своих контуров и соединены между собой посредством выполненных на наружной поверхности полой оси каналов, контур каждого несущего кармана выполнен в виде параболы; несущие карманы каждой пары снабжены отверстиями для подключения одного из карманов к питающей магистрали, а другого - к сливной магистрали; при этом ось каждого отверстия расположена в центре параболы. По сравнению с прототипом предлагаемое изобретение позволяет получить следующие преимущества. Конструктивная форма несущих карманов (в виде параболы), их последовательное расположение парами по окружности полой оси, в которых параболические карманы вершинами обращены друг к другу и взаимосвязь посредством соединительных каналов, а также соединение соответствующим образом (через один) с питающей и сливной магистралями позволяют организовать направленное гидродинамическое течение рабочей жидкости последовательно от кармана к карману по кольцевой поверхности в направлении вращения рабочего элемента. Скорость рабочей жидкости v2 в последующем напорном кармане практически равна скорости ν1 предыдущего, так как выполнение несущих карманов в виде параболы с подводом рабочей жидкости в фокусе приводит к тому, что линии потока рабочей жидкости совпадают с профилем кармана, что способствует значительному уменьшению турбулентности потока жидкости. При этом рабочая жидкость, поступая в полость несущего кармана, сопряженного со сливной магистралью, частично уходит на слив через отверстие в кармане, а частично перетекает по каналу, соединяющему пары, в полость несущего кармана, сопряженного с напорной магистралью, осуществляя тем самым подпитку основной питающей струи и уменьшая потребляемый расход жидкости через питающие отверстия. Проведенные испытания шпиндельных узлов (см. фиг.6.а) показали, что предлагаемый вариант (кривая 1) характеризуется более низким моментом трения Мтр, особенно при частотах вращения свыше 1000 об/мин. Кроме того, видно, что работоспособность гидростатического подшипника обеспечивается при пониженном расходе рабочей жидкости (кривая 3, фиг.6,6). Это дает возможность использовать шпиндельный узел при высокочастотных режимах вращения, например, тонком шлифовании, внутреннем шлифовании, фрезеровании и т.п. На основании изложенного можно сделать следующие выводы: предлагаемый шпиндельный узел позволяет снизить момент трения при высокочастотном вращении на 15-20%, а также уменьшить расход жидкости на питание гидростатического подшипника в среднем на 25%, что снижает суммарные потери мощности шпиндельного узла и повышает его КПД на 10-15%; заявляемый шпиндельный узел соответствует критерию "изобретательский уровень". Сравнительный анализ с известными из уровня техники, в том числе, с прототипом, шпиндельными узлами показал, что предлагаемый обладает отличительными признаками и, следовательно, соответствует критерию "новизна". На фиг.1 показан шпиндельный узел, разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - развертка цилиндрической поверхности полой оси, фиг,1; на фиг,4 - потоки жидкости в карманах гидростатического подшипника; на фиг.5 - вид Б на фиг.4; на фиг.6 - графики зависимости момента трения в гидростатическом подшипнике от частоты вращения (фиг.6,а) и зависимости расхода жидкости на питание гидростатического подшипника от частоты вращения (фиг.6,б) Шпиндельный узел содержит полую ось 1 (фиг. 1,2), одним концом запрессованную во втулку 2, жестко связанную с корпусом 3 шлифовальной бабки. На полой оси 1 посредством гидростатического подшипника установлен шпиндель 4, выполненный в виде гильзы с обоймой 5 шлифовального круга. К торцу полой оси крепится подпятник 6. Обойма шлифовального круга удерживается на шпинделе с помощью резьбового кольца 7, которое установлено на фланец 8, закрепленный на торце шпинделя 4 и связанный с приводным валом 9. Гидростатический подшипник содержит размещенные на наружной поверхности полой оси 1 между кольцевыми канавками 10 несущие карманы 11, 12. Соседние карманы в каждом ряду образуют последовательно размещенные по окружности полой оси пары, в которых карманы обращены друг к другу вершинами контуров (например, пары 11, 17; 13,19). На наружной поверхности полой оси 1 выполнены канавки 15,16, соединяющие между собой полости карманов каждой пары. Контур каждого кармана выполнен в виде параболы. Участки поверхности 17,18, 19,20, ограниченные карманами, выполнены со скосами, способствующими образованию клиньев рабочей жидкости (фиг.2), на поверхности каждого кармана пары выполнено отверстие 22 для подключения одного из карманов (например, 12,14) к питающей магистрали 23, а другого (11,13) - к сливной магистрали 25. Ось каждого отверстия 22 расположена в фокусе параболы. На валу 9 (фиг. 1,2) выполнены кольцевая 26 и винтовая 27 канавки; участок вала с винтовой канавкой и отверстием в полой оси образуют бесконтактное уплотнение -импеллер. С левой стороны приемная камера 28 ограничена щелью между валом 9 и внутренней поверхностью фланца 8 и резиновым кольцом 29. Камера 28 соединена с каналом 31 посредством паза 30. На внутренней поверхности полой оси выполнена канавка 32, которая через паз 33 также соединена с каналом 31. Для отвода утечек жидкости из кольцевой канавки 32 служит приемная камера 34, соединенная отверстием 35 с внутренней полостью шлифовальной бабки и ограниченная бесконтактным уплотнением, которое образует кольцевая канавка 43. Сбор утечек рабочей жидкости из камеры 34 осуществляется в кольцевой камере 36, сопряженной посредством канала 37 и отверстия 38 с внутренней полостью шлифовальной бабки. Устройство работает следующим образом. Вращение от привода через вал 9 и фланец 8 передается шпинделю 4. При подводе рабочей жидкости от источника давления 23 через каналы в несущие карманы 12,14, (сопряженные с напорной магистралью), сформированный поток жидкости распространяется во внутренней полости несущих карманов, выполненных в виде парабол. Далее поток из несущих карманов 12,14, попадает в несущие карманы 18, 20, сопряженные со сливной магистралью, а затем, пройдя через соединительные каналы 15, 16 попадает в последующие несущие карманы, осуществляя их подпитку. В самом деле, (фиг.4.5) гидродинамический поток жидкости 42 в несущем кармане, сопряженном с магистралью питания, будет образован посредством элементарных потоков: плоского истока 43 в фокусе параболы 21 с расходом Qнагн и плоского параллельного потока 44, движущегося через соединительный канал. При этом линии тока результирующего потока 42 будут представлять собой семейство парабол с общим фокусом, что при выполнении полости кармана в форме параболы способствует ламинаризации течения жидкости. Далее поток 42 заходит в клиновую область напорного несущего кармана, где образует обратные потоки 45, обладающие значительной кинетической энергией. Избыток жидкости уходит на слив через канавки 10 на поверхности полой оси, а остаток потока 42 - поток 46 движется в сливном кармане, где часть его уходит на слив через отверстие 24 (Qсл), а часть образует поток 44, перетекающий по каналу в последующий несущий карман, сопряженный с питающей магистралью и подпитывая основной поток 43. При этом с увеличением скорости относительного движения контактирующих посредством гидростатического подшипника поверхностей полой оси 1 и шпинделя 4, расход жидкости Осл уменьшается, что позволяет уменьшить также и расход жидкости, идущей на питание гидростатического подшипника. При этом КПД шпиндельного узла повышается.

ДивитисяДодаткова інформація

Назва патенту англійськоюSpindle unit

Автори англійськоюStrutynskyi Vasyl Borysovych, Fedorets Volodymyr Oleksandrovych, Salenko Oleksandr Fedorovych, Heichuk Volodymyr Mykolaiovych, Lysenko Hryhorii Volodymyrovych, Puzko Oleksii Anatolievych

Назва патенту російськоюШпиндельный узел

Автори російськоюСтрутинский Василий Борисович, Федорец Владимир Александрович, Саленко Александр Федорович, Гейчук Владимир Николаевич, Лысенко Григорий Владимирович, Пузько Алексей Анатольевич

МПК / Мітки

МПК: B24B 41/00

Мітки: вузол, шпіндельний

Код посилання

<a href="https://ua.patents.su/5-18903-shpindelnijj-vuzol.html" target="_blank" rel="follow" title="База патентів України">Шпиндельний вузол</a>

Попередній патент: Літальний апарат прив’язний

Наступний патент: Спосіб діагностики регіонального передтромботичного та тромботичного стану при хронічних ішемічних розладах нижніх кінцівок

Випадковий патент: Композиція квасу