Спосіб просочування і термообробки тканини та пристрій для його здійснення

Формула / Реферат

1. Спосіб просочування і термообробки тканин латексними сполуками з наступною термообробкою, який відрізняється тим, що в процесі термообробки просочену тканину піддають трьохступеневій термостабілізації, додатково витягуючи і фіксуючи по довжині та ширині, при цьому термостабілізацію проводять, чергуючи нагрівання та Інтенсивне провітрювання.

2. Спосіб просочування і термообробки тканин за п. 1, який відрізняється тим, що 1 ступінь термостабілізації проводять при Τ 160-200°С з витяжним зусиллям 20-50 кг/см, 2 ступінь - при Τ 200-240°С з витяжним зусиллям 50-100 кг/см, З ступінь - при Τ 190-200°С з витяжним зусиллям 50-100 кг/см.

3. Пристрій для просочування і термообробки тканин, що має у складі розмоточний механізм, ванну для просочування, камеру для термообробки, намотуючий механізм, витягуючі та направляючі вали, який відрізняється тим, що пристрій додатково має камеру термообробки та нагрівальний барабан, причому камери термообробки мають нижні зони, що нагріваються, створені рухомою просоченою тканиною та екранами, і верхні зони провітрювання.

4. Пристрій для просочування 1 термообробки тканини за п, 1, який відрізняється тим, що камери термообробки мають вали обладнані голками.

Текст

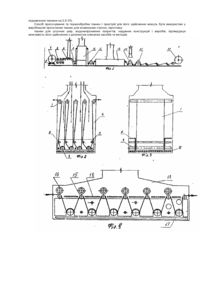

Винахід належить до галузі виготовлення гумотканевих конвеєрних стрічок, пласких приводних пасів, штучних шкір та інших виробів на основі просочених тканин. Найбільш близьким до винаходу по сукупності ознак є спосіб просочування і термообробки тканин латексними сполуками з наступною термообробкою [1], прийнятий за прототип. Спосіб реалізується наступним чином. Тканину з розмотуючого пристрою протягують через тягнучі вали з невеликим зусиллям у накопичуючу камеру, де за допомогою направляючих валів створюється деякий запас тканини для забезпечення безперервності процесу при перезаправці сувоїв тканини. Технологічного навантаження камери при цьому не несуть. Далі тканину протягують через ванну для просочування, де її просочують синтетичними смолами, наприклад, латексними, віджимають, І піддають термообробці та висушуванню при температурі 160-250° з одночасним інтенсивним провітрюванням. Після цього здійснюють природне охолодження, для чого просочену тканину протягують через простір під пристроєм для просочування 1 термообробки у напрямку, зворотному до технологічної лінії, знову через накопичуючу камеру на намотуючий механізм. Недоліком способу, прийнятого за прототип, є те, що при такому способі тканину просочують з наступним прямим випарюванням вологи у камері термообробки при температурі 160-250°С. Внаслідок цього відбувається значна усадка просоченої тканини по утку (по ширині) 23-26%, а це вказує на погіршення якості втрату міцності до 21%, а також веде до неефективного використання сировини та фізико-хімічних можливостей ниток, у даному випадку синтетичних, Для забезпечення технологічного процесу, а саме, для підтримання високої температури та Інтенсивного повітрообміну (провітрювання), у камерах термообробки використовується велика кількість теплової та електричної енергії. Найбільш близьким пристроєм до винаходу є пристрій для просочування І термообробки, який має у складі розмоточний механізм, ванну для просочування, камеру для термообробки, намотуючий механізм, витягуючі та направляючі вали [1], який прийнято за прототип. До причин, які перешкоджають досягненню вказаного нижче технічного результату при використанні згаданого пристрою, є те, що у згаданому пристрої не передбачені вузли для термостабілізації просоченої тканини з метою покращення її якості. Згаданий пристрій має також дві камери-накопичувачі: одна - на початку технологічної лінії, друга - в кінці перед намоткою готової просоченої тканини у сувій. Камери-накопичувані обладнані направляючими валами І використовуються для забезпечення безперервності процесу при перезаправці сувоїв тканини, технологічного навантаження камери при цьому не несуть. І камери накопичувачі, і камера термообробки мають великі габарити (загальна довжина пристрою більше 43 м, висота камер - 6 м і вище), внаслідок цього пристрій є громіздким, матеріаломістким І, як вказувалося при розгляді прототипа до способу, багатовалкова камера термообробки прямого випаровування є дуже енергомісткою. Сутність винаходу полягає в наступному. Технологією виробництва багатошарових гумових (конвеєрних) стрічок як вітчизняних, так І закордонного виробництва передбачається попереднє просочування тканин, наприклад, синтетичних, латексними водними сполуками з одночасним просушенням їх при високій температурі з метою надання їм адгезійних властивостей з гумою. У основі способів придания тканинам адгезійних властивостей шляхом їх просочування латексними сполуками з використанням наведених вище просочувальних пристроїв лежить спосіб просочення тканин у просочувальних ваннах з наступним прямим випаровуванням вологи (сушкою) у термокамерах при відносно незначному натязі, внаслідок чого сухий залишок смол І латексів забезпечує потрібний рівень адгезії до відповідних матеріалів та композицій. Технічний результат - покращення якості просоченої тканини: зниження усадки, підвищення міцності та економічного використання тканини за рахунок ефекта термостабілізації, суміщеного з просочуванням, а також скорочення енергомісткості у процесі їх обробки, зниження металомісткості при виготовленні обладнання. Вказаний технічний результат при здійсненні групи винаходів по об'єкту способу досягається тим, що у відомому способі просочування І термообробки тканин латексними сполуками з наступною "термообробкою, особливість полягає у тому, що у процесі термообробки просочену тканину піддають трьохступеневій термостабілізації, додатково витягуючи та фіксуючи по довжині і ширині, причому, термостабілізацію проводять чергуючи нагрівання та інтенсивне провітрювання. Особливість полягає також у тому, що термостабілізацію проводять у режимах: 1 ступінь - при Т° 160-200°С з витяжним зусиллям 20-50 кг/см, 2 ступінь - при Т° 200-240°С з витяжним зусиллям 50-100 кг/см, 3 ступінь - при Т° 190-200°С з витяжним зусиллям 50-100 кг/см. У заявленому способі передбачена трьохступенева термостабілізація просочених тканин, яка включає чергування нагріву І провітрювання з витягуванням тканини по довжині та жорсткою фіксацією (по ширині) уточних ниток, внаслідок чого повністю знімаються конструктивні подовження ниток основи і утка, а також відбувається їх зміцнення, зниження усадки, що надає тканинам більш низькі, однакові і стабільні показники подовження, які значно знижують руйнування конвеєрних стрічок, виготовлених Із просочених по заявленому способу тканин. Кожний наступний ступінь термостабілізації Із відпрацьованими температурними режимами, і витяжними зусиллями, а також чергування нагріву та провітрювання з одночасною фіксацією по ширині служить також для підсилення І закріплення результату, набутого на попередньому ступені. Технічний результат групи винаходів по об'єкту "пристрій" досягається тим, що у відомому пристрої, який має у складі розмоточний механізм, ванну для просочування, камеру для термообробки, намотуючий" механізм, витягуючі та направляючі вали, особливість полягає у тому, що пристрій додатково має камеру термообробки і нагріваємий барабан, причому, камери термообробки мають нижні нагріваємі зони, створені рухаючоюся просоченою тканиною та екранами, І верхні зони провітрювання. Особливість також полягає у тому, що камери термообробки тканини мають вали обладнані голками. На кресленнях представлено пристрій у заявленій групі винаходів, де на фіг. 1 зображено схему π ристрою для π росочування І термообробки тканин; на фіг. 2 - камера первинної термообробки; на фіг. 3 - те ж, вигляд збоку, розріз; на фіг. 4 - камера вторинної термообробки; на фіг. 5 - те ж, вигляд збоку, розріз. Спосіб просочування І термообробки тканин здійснюється наступним чином. Для надання тканинам, переважно синтетичним, адгезійних властивостей, необхідних при наступній переробці, наприклад, у конвеєрні стрічки, тканини просочують латексними сполуками і піддають термообробці (просушуванню) та термостабілізації за рахунок витягування ниток основи І фіксації утка при високій температурі, що забезпечує збільшення їх міцності, зниження усадки при наступній переробці, покращення якісних показників. У заявленому способі передбачено також зміцнення просоченої тканини І зниження або повну ліквідацію усадки просоченої тканини. Для забезпечення безперервності процесу при перезаправці у сувій тканини заробляють зустрічною навивкою 15-20 м тканини, що дозволяє виконувати зшивку полотен без зупинки пристрою. Тканину протягують через витяжний пристрій з зусиллям 20-50 кг/см по ширині тканини, підсушують, просочують просочувальними сполуками, наприклад, латексними. Просочену «тканину піддають первинній термообробці (1 ступінь) наступним чином: протягують через нижню обігріваєму зону камери термообробки, фіксуючи її по ширині. У нижній обігріваємій зоні (мінікамері), створеній рухаючоюся оброблюваною тканиною та екранами, відбувається термо-стабілізація за рахунок безпосереднього впливу на неї теплових променів при температурі 160-200° з витяжним зусиллям 20-50 кг/см по ширині. Просочену тканину у нижній зоні нагрівають у вказаних температурних межах (приблизно відповідаючих температурі випаровування вологи та летких речовин). Випаровування вологи відбувається Із ділянки тканини, яка створює рухому перегородку між "мінікамерою" прогріву І зоною провітрювання, за рахунок прямого теплового випромінювання близько розміщених нагрівачів. У верхній зоні інтенсивного провітрювання тканина звільнюється від вологи, потім знову попадає у зону обігрівання "мінікамеру". Утримують І фіксують тканину по ширині гольчаті вали, не дозволяючи збігатися уточним ниткам та ущільнюватися ниткам основи. Причому, від впливу прямого випромінювання тепла на тканину з одночасною витяжкою по основі з зусиллям від 20 до 50 кг на см відбувається зняття конструктивних подовжень І часткова термостабілізація ниток основи. Кількість циклів первинної термостабілізації (чергування нагріву І провітрювання), температурний режим та зусилля витяжки тканини регулюють в залежності від виду тканини, просочувальних сполук І заданих властивостей. Далі тканину піддають 2 ступеню термостабілізації у камері вторинної термообробки при температурі обігрівання 200-240° з витяжним зусиллям 50-100 кг/см по ширині. Вторинну термостабілізацію (2 ступінь) здійснюють у вказанному режимі також шляхом почергового протягування тканини через зони обігрівання та провітрювання. Одночасно верхні вали, покриті гумою, створюють тиск на просочену тканину. І перешкоджають її усадці по ширині. Просочена тканина, при проходженні через верхні І нижні вали, створює у нижній зони "мінікамери", замкнуті екранами. У "мінікамерах" створюється температура 200-240°. Випаровуєма волога видаляється через простір, створений верхнім екраном, боковим екраном і рухаючоюся тканиною, І далі через щілини для відсосу парів у верхню частину камери термообробки. Ефект термостабілізації тканини по довжині відбувається за рахунок сильної витяжки по основі і прямого впливу теплових випромінювань на просочену тканину, яку протягують через нижню зону, при цьому ділянки рухаючоїся тканини є одночасно перегородками у нижніх зонах "мінікамерах" обігрівання І "мінікамерах" збору випаровувань. Термостабілізація тканин по ширині (по утку) відбувається за рахунок утримання тканини голками нижніх велів при прямому впливі теплових випромінювань І фіксації ширини тканини (довжини утка) голками валів верхнього І нижнього ряду І у процесі охолодження тканини. Почергове протягування просоченої тканини через зони обігрівання та Інтенсивного провітрювання, тобто чергування нагрівання і провітрювання як стабілізує властивості тканини, так І закріплює вже отриманий результат. Завершуючий процес термостабілізації -З ступінь відбувається на обігріваємому барабані при температурі 190-200° з витяжним зусиллям 50-100 кг на см ширини. Режим термостабілізації на барабані також регулюється в залежності від виду оброблюваної тканини. Просочену тканину піддають природному охолодженню і змотують у сувій. Пристрій являє собою агрегати І механізми, об'єднані у безперервнодіючу поточну лінію (фіг. 1-5), яка включає: - розмотуючий механізм 2 для розмотки сувоїв тканини; - натяжний пристрій, який складається Із системи обертаючихся і непорушних валів 3, створюючих витяжку основи полотна; - ділянку підсушування тканини 4, обладнану рефлекторами і повітроводом; - просочувальну ванну 5; - камеру первинної термообробки 6, обладнану верхнім ярусом обертаючихся на підшипниках гладких валів 7 І нижнім ярусом гольчатих валів 8, на поверхні яких є голки, що утримують тканину по ширині; обладнану також обертаючимися направляючими валами 9 та нагріваючими елементами 10, розміщеними у підлозі камери; боковими рухомими екранами 11 для регулювання зони обігріву в залежності від ширини тканини; - витяжний барабан первинного приводу 12: - камеру вторинної термообробки 13, яка складається із зон підігріву, обмежених з бічних сторін пересувними екранами 14, і зон провітрювання; камера обладнана направляючими валами 15 і валами 16, покритими шаром гуми, гольчатими валами 171 горизонтальним екраном 13, нагрівачами 19; - нагріваємий барабан 20; - витяжний барабан вторинного приводу 21; - ділянка природного охолодження (на кресленні не позначена); - намотуючий механізм 22. Пристрій діє наступним чином. Сувій тканини встановлюють на розмотуючім механізмі 2 таким чином, щоб забезпечити зшивку полотен доробляємого та нового сувоїв тканини без зупинки поточної лінії за рахунок заробленої у кожен сувій зустрічної навивки ділянки тканини довжиною 15-20 м. Далі тканину протягують через натяжний пристрій 3, який складається Із системи обертаючихся і непорушних валів, які за рахунок тертя по ним тканини та зусилля витяжного барабана первинного приводу 12 створюють витяжку основи полотна з зусиллям 20-50 кг на 1 см по ширині тканини. На ділянці підсушування тканини, створеній розміщеними під протягуємою тканиною рефлекторами І повітроводом для відсосу газів (на кресленні не позначений), тканину підсушують, одночасно з неї частково видаляються компоненти замаслювача. Підсушену тканину протягують через просочувальну ванну 5, віджимають І подають у камеру первинної термообробки 6. Тканину з верхнього яруса обертаючихся гладких валів 7 направляють на гольчаті вали 8, розміщені у нижній обігріваємій зоні камери. Гольчаті вали мають на поверхні конічні голки, які утримують тканину по ширині і перешкоджають усадці уточних ниток при температурному впливі, внаслідок чого відбувається їх термостабілізація. Обертаючіся вали 9 нагинають полотно просоченої тканини, рухаються з верхнього вала 7 на гольчатий нижній вал 8 І притискають це полотно до полотна тканини, яка рухається з нижнього гольчатого вала на гладкий вал, створюючи собою тканеву рухому огорожу між зоною обігріву ("мінікамерою"), І підлогою камери, на якій розміщені нагріваючі елементи 10. З обох бокових сторін зона обігріву ("мінікамера") огороджується боковими рухомими екранами 11, які встановлюються впритул до країв рухаючоїся тканини в залежності від ЇЇ ширини. Рухомі екрани пересуваються по штангам. В залежності від ширини тканин вмикаються лише ті нагріваючі елементи, які розміщені між бічними огороджуючими екранами. Елементи, які розміщені за межами екранів, вимикаються, що забезпечує прогрів рухомого полотна лише в межах зони обігрівання ("мінікамери") І виключає витрати теплової енергії на прогрів повітря усієї камери і викиди гарячого повітря в атмосферу у процесі інтенсивного провітрювання верхньої частини камери. Через повітровід випари подаються в установку газоочистки. Термостабілізація тканини відбувається у зонах обігрівання ("мінікамерах") за рахунок безпосереднього впливу на неї теплових променів при температурі 160-200° з одночасною витяжкою І фіксацією по ширині на гольчатих валах, 3 метою запобігання відсосу гарячого повітря Із зони камер обігрівання між бічними екранами 11 та стінками загальноТ камери встановлюються горизонтальні екрани. Таким чином, просочена тканина, попадаючи у зону обігрівання ("мінікамеру"), нагрівається до температури випаровування вологи, а далі, поднімаючись за її межі, попадає у зону інтенсивного провітрювання, позбавляється вологи і знову попадає у зону нагрівання. Просочену тканину почергово пропускають через зони обіфівання ("мінікамери"), де її нагрівають до температури випаровування вологи, і зони Інтенсивного провітрювання. Протягування здійснюють витяжним барабаном первинного приводу 12, який обладнано двигуном і редуктором, забезпечуючим загальне зусилля від 5 до 10кг/см. Другу ступінь термостабілізації проводять у камері вторинної термообробки 13, обладнаної валами 15, покритими шаром гуми І двома ярусами гольчатих валів 15,17. Вали вигинають та направляють просочену тканину таким чином, що рухоме полотно утворює перегородку між зонами обігрівання І зонами інтенсивного провітрювання. Температура у зонах обігрівання ("мінікамерах") підтримується 200-240° електронагрівачами 19, розміщеними у підлозі камери по секціям. Рухомі бічні екрани 14 обмежують зони обігрівання ("мінікамери") по ширині тканини, при цьому вмикаються лише ті нагрівачі, які прогрівають просочену тканину певної ширини, що виключає витрати електроенергії на прогрів усієї камери. Зони інтенсивного провітрювання також частково огороджені горизонтальними екранами 18, які мають зазори з боку валів 15 для відсосу газів та випаровувань. Випаровування залишкової вологи Із просоченої тканини відбувається у простір, створений верхнім горизонтальним екраном 18, бічними екранами 14 і рухаючоюся тканиною 1, у верхню частину камери з наступним її видаленням через повітровід. Бічні рухомі екрани 14 пересуваються по штангам і закріпляються на них по ширині тканини. Вали 16 мають поверхню, покриту шаром гуми, притискають з певним зусиллям полотно просоченої тканини до поверхні гольчатих валів 15 і перешкоджають усадці тканини по ширині. Ефект термостабілізації тканини по довжині досягається за рахунок сильної витяжки по основі І прямого впливу теплових випромінювань на тканину, яка проходить через нижні вали і ділянки рухаючоїся тканини, які створюють перегородку у зоні обігрівання ("мінікамері"). Термостабілізація тканин по ширині (по утку) відбувається за рахунок утримання тканини голками нижніх валів при прямому впливі теплових випромінювань І фіксації ширини тканини (довжини утка) голками валів верхнього ряду у процесі охолодження тканини. Барабан - нагрівач 19 здійснює З ступінь термостабілізації тканини при температурі 190-200° з витяжним зусиллям 50-100 кг на см ширини. Привідний витяжний барабан 20 служить для створення витяжного зусилля 10000 кг/см тканини шириною 1900 мм. Для запобігання прослизуванню барабан обтягується кардострічкою, що також створює стабільний натяг І витягування тканин у проміжку між першим та другим приводними-витяжними барабанами. Просочена тканина протягується через ділянку природного охолодження і намотується на намотуючому механізмі у сувої. При виготовленні лінії заправочною шириною 2500 мм можливе просочення 2-х полотен одночасно. Розрахункова продуктивність лінії просочення для тканин типу ЕР-200 складає 8 метрів на хвилину, до 3600 метрів за зміну, або 2 млн. пог. метрів на рік. . У зв'язку Із конструктивною простотою агрегатів пристрій може бути виготовлено в умовах підприємства. У заявленому винаході здійснюється трьохступенева термостабілізація просочених тканин, яка знижує усадку тканин по ширині на 8-10%, зменшує конструктивні подовження ниток основи І утка за рахунок їх зміцнення на 4-6%, що дозволяє повністю використати потенційні можливості фізико-механічних показників синтетичних ниток, значно скоротити витрати сировини на випуск тканин, знизити їх собівартість, забезпечити конкурентоспроможність тканин на світовому ринку. За рахунок термостабілізації тканин -усадка тканин по ширині (по утку) скорочується на 5-10% в залежності від типу І структури тканин; - втрата міцності від температурного впливу скорочується з 21-26% до 12-14% за рахунок зміцнення ниток при їх витягуванні при високій температурі; - зняття конструктивних подовжень тканин (ниток основи) при термостабілізації забезпечує фактичне подовження тканини на 2,5-3%. Спосіб просочування та термообробки тканин І пристрій для його здійснення можуть бути використані у виробництві просочених тканин для конвеєрних стрічок, підготовці тканин для штучних шкір, водонепроникних покриттів, надувних конструкцій І виробів, підтверджує можливість його здійснення з допомогою описаних засобів та методів.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for cloth impregnation and thermal stabilization

Автори англійськоюPanchenko Yurii Mykytovych

Назва патенту російськоюСпособ пропитки и термообработки ткани и устройство для его осуществления

Автори російськоюПанченко Юрий Никитич

МПК / Мітки

МПК: B29D 29/00

Мітки: здійснення, термообробки, пристрій, спосіб, просочування, тканини

Код посилання

<a href="https://ua.patents.su/5-23314-sposib-prosochuvannya-i-termoobrobki-tkanini-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб просочування і термообробки тканини та пристрій для його здійснення</a>

Попередній патент: Спосіб визначення біоінформаційного стану систем організму

Наступний патент: Спосіб забезпечення дозрівання ординарного міцного вина та пристрій для його здійснення

Випадковий патент: Машина навісна коренезбиральна з активними викопуючими і сепаруючими робочими органами