Пристрій для газифікації вуглецевого матеріалу

Номер патенту: 23505

Опубліковано: 02.06.1998

Автори: Скляр Михайло Григорович, Шульга Ігор Володимирович, Васильєв Олександр Володимирович, Кувшинов Володимир Євгенович

Формула / Реферат

Устройство для газификации углеродистого материала, включающее печь барабанного типа, установленную наклонно, привод и средства для подачи углеродистого материала, дутья, а также отвода получаемых газа и шлака, отличающееся тем, что выходное отверстие средства для подачи углеродистого материала расположено внутри печи по ее оси на расстоянии от верхнего торца печи, равном 0,10-0,15 ее общей длины, а выходное отверстие средства для подачи дутья - внутри печи на расстоянии от одного из ее торцов, равном 0,15-0,20 длины печи.

Текст

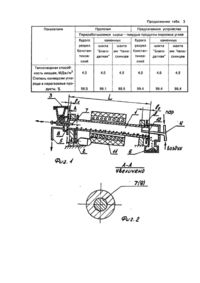

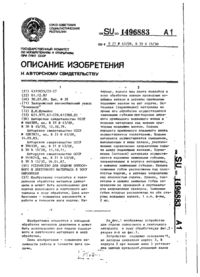

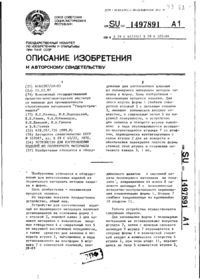

Изобретение относится к термической переработке твердых топлив, точнее к устройствам для их газификации. В настоящее время в Украине с учетом ограниченности природных ресурсов нефти и газа, а также с уменьшением объемов переработки углей коксованием и дефицитом отечественных запасов коксующихся углей является весьма актуальным разработка и совершенствование других известных технологий переработки углей, не пригодных для коксования, с целью получения из них жидких и газообразных энергоносителей и сырья для химического синтеза. Одним из таких способов является газификация - процесс взаимодействия твердых топлив при высоких температурах с кислородом, водяным паром или другими газами и превращения их органической массы в различные газы, а иногда и в жидкие продукты. В зарубежной практике используется множество устройств для осуществления процессов газификации газогенераторов. Все они отличаются сложностью конструктивного исполнения [Макаров Г.Н., Харлампович ГД., Королев Ю.Г. и др. Химическая технология твердых горючих ископаемых. -М.: Химия, 1986, - С.356-363]. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является устройство, представляющее собой роторную печь, длиной 51м, состоящую из четырех секций: сушки, подогрева, удаления летучих веществ, сжигания и газификации несортированного угля. Уголь поступает в первую секцию и передвигается по печи под действием силы тяжести. Воздух и пар подают во вращающуюся печь в слой материала через отверстия в секциях 3 и 4. Газ удаляется из установки через специальные средства противотоком движению угля, зола удаляется через средства выгрузки золы с противоположного конца печи [Chemical Engineering, 1983, № 22, Vol. 90.- Р.17-21]. Недостатком известного устройства является отсутствие рекомендаций относительно мест расположения внутри корпуса выходных отверстий средства для подачи дутья в секцию газификации, что существенно влияет на производительность установки, а также на ее работоспособность в целом. Слишком малое расстояние от выходных отверстий до торцевой стенки печи приведет к охлаждению компонентов дутья в результате теплообмена через торцевую поверхность с окружающей средой, что приведет к конденсации водяных паров, осаждению конденсата на поверхности шлака и затруднит его сход. При слишком большом расстоянии средства для подачи дутья будут находиться в зоне высоких температур, тепловой режим в которой в связи с гетерогенным характером процесса и неизбежными колебаниями крупности сырья трудно поддается регулировке. Поэтому не исключается возможность перегрева компонентов дутья внутри средств для их подачи, резкого увеличения объема и создания аварийной ситуации. Задачей предлагаемого изобретения является разработка конструкции устройства для газификации углеродистого материала, обеспечивающего оптимальный контакт дутья (окислителя) и загружаемого исходного материала, предотвращающего конденсацию паров, обеспечивающего надежную работоспособность установки, повышающего степень конверсии углерода в парогазовые продукты и исключающего возникновение аварийных ситуаций. Поставленная задана решается тем, что в устройстве для газификации углеродистого материала, включающем печь барабанного типа, установленную наклонно, привод и средства для подачи углеродистого материала, дутья, а также отвода получаемых газа и шлака, выходное отверстие средства для подачи углеродистого материала расположено внутри печи на расстоянии от верхнего торца печи, равном 0,10-0,15 ее общей длины, а средства для подачи дутья – внутри печи на расстоянии от одного из ее торцов, равном 0,15-0,20 длины печи. Признаки предлагаемого устройства имеют следующую причинно-следственную связь с достигаемым техническим результатом. Размещение выходного отверстия средства для подачи углеродистого материала внутри печи на определенном расстоянии от ее верхнего торца позволяет обеспечить работоспособность установки при высокой степени конверсии углерода в парогазовые продукты. Если это расстояние будет меньше оптимального, то загружаемый материал попадет в зону вблизи торцевой поверхности печи, где в результате неизбежного теплообмена с внешней средой будет происходить охлаждение находящихся в этой зоне парогазовых веществ, в том числе непрореагировавшего водяного пара, который будет конденсироваться на поверхности углеродистого материала и затруднять его сход. Наоборот, при слишком большом расстоянии выходного отверстия для подачи твердого материала от верхнего торца печи снижается время пребывания материала в реакционной зоне и, следовательно, степень конверсии углерода топлива в парогазовые продукты. Расположение внутри печи выходного отверстия средства для подачи дутья на заданном расстоянии от одной из ее торцевых стенок также обеспечивает надежную работоспособность устройства в целом. Так, в случае, когда это расстояние слишком мало, вблизи нижней торцевой поверхности в результате теплообмена с окружающей средой будет происходить конденсация водяных паров из дутья, в том числе на поверхности шлака, что будет затруднять шлакоудаление. При слишком большом расстоянии средства для подачи дутья будут расположены в зоне высоких температур, поэтому не исключается возможность перегрева компонентов дутья внутри средств для их подачи, резкого увеличения объема и создания аварийной ситуации. На фиг.1 представлен общий вид устройства (продольный разрез); на фиг.2 - разрез А-А на фиг. 1. Устройство включает печь барабанного типа 1, установленную наклонно по направлению движения материала под углом a = =1-5°; привод 2 для вращения печи 1 вокруг ее горизонтальной оси; средство 3 для подачи углеродистого материала; средство 4 для подачи дутья; средство 5 для отвода получаемого газа и средство 6 для отвода образующегося шлака. Выходное отверстие 7 средства для подачи углеродистого материала 3 расположено внутри печи 1 по ее оси на расстоянии I 1, равном 0,10-0,15 общей длины L печи 1 от верхнего торца 8, а выходное отверстие 9 средства 4 для подачи дутья расположено внутри печи 1 на расстоянии І 2 от одного из ее торцов 8 или 10, равном 0,15-0,20 длины L печи 1. Устройство работает следующим образом. Перед запуском в работу устанавливают температуру в реакционной зоне 900-1000° С с помощью электрообогревателя 11 или газовых горелок (на схеме не показаны). Затем включают подачу дутья через средство 4, и отводят его через средство 5. После достижения устойчивого режима подачи дутья начинают подачу углеродистого материала через средство 3. О начале процессе газификации судят по увеличению количества парогазовых продуктов, отводимых через средство 5. Затем отключают пусковой обогрев и после достижения твердым остатком газификации нижнего торца печи начинают его отвод через средство 6. Устройство было испытано в условиях лабораторной установки УХИНа. Техническая характеристика устройства: Общая длина корпуса печи, мм 600 Внутренний полезный диаметр корпуса печи, мм 60 Материала корпуса печи - ст.3 Пусковой обогрев - электрический Мощность привода, кВт - 1,5 Угловая скорость вращения корпуса печи, об/мин - 3 Угол наклона корпуса к горизонту, град -4 Размещение выходных отверстий внутри корпуса печи от торцов, в долях от общей длины корпуса печи: средства загрузки исходного материала - 0,1 (от верхнего торца) средства подачи дутья - 0,15 (от верхнего или нижнего торца) Испытания проводили на углеродистых материалах - твердых остатках пиролиза, характеристика которых приведена в табл.1. Пример 1. Были проведены эксперименты на всех видах указанного в табл.1 углеродистого сырья по обоснованию правомерности выбора диапазона изменения расстояния для расположения выходного отверстия средства для подачи углеродистого материала. Выходное отверстие средства для подачи дутья располагалось с противоположного конца печи на расстоянии от ее нижнего торца, равном 0,15 общей длины печи. Полученные результаты представлены в табл.2. Анализ табл.2 показывают, что при расположении выходного отверстия для подачи углеродистого материала на расстоянии от верхнего торца печи более 0,15 от общей длины печи снижается степень конверсии углерода в парогазовые продукты, что обусловлено недостаточным временем пребывания твердого материала в реакционной зоне. Для случаев, когда это расстояние менее 0,10 от общей длины печи (0,09 и менее), опыты были прекращены из-за отсутствия схода углеродистого материала в связи с конденсацией на его поверхности водяных паров. Следовательно, выходное отверстие для подачи углеродистого материала должно быть расположено от верхнего торца печи на расстоянии, равном 0,10-0,15 общей длины печи. Пример 2. Были проведены эксперименты по обоснованию правомерности выбора расположения выходного отверстия средства для подачи дутья относительно торцов печи. Выходное отверстие средства для подачи в печь углеродистого материала располагали на расстоянии от верхнего торца, равном 0,10 общей длины печи. Было установлено, что независимо от расположения выходного отверстия для дутья у верхнего или нижнего торцов печи, для всех типов перерабатываемого материала при расстоянии от выходного отверстия до торца менее 0,15 (0,14 и менее) длины печи установка неработоспособна. Вблизи торца происходит конденсация паров, в результате чего прекращается сход углеродистого материала (при подаче дутья вблизи верхнего торца) либо шлака (при подаче дутья вблизи нижнего торца). Если же выходное отверстие располагалось на расстоянии от соответствующего торца более 0,20 от общей длины печи (0,21 и более), то опыты прекращали из-за неустойчивого гидравлического режима подачи дутья, что указывало на наличие предпосылок для возникновения аварийной ситуации в связи с перегревом дутья и резким увеличением его объема. Таким образом, выходное отверстие для подачи дутья должно располагаться на расстоянии от соответствующего торца, равном 0,15-0,20 от общей длины печи. Сопоставление эффективности работы устройств известного по прототипу и предлагаемого приведено в табл.3. При этом в предлагаемом устройстве выходное отверстие средства для подачи углеродистого материала располагалось на расстоянии от верхнего торца, равном 0,1, а для дутья - на 0,15 общей длины печи. Как следует из представленных данных, предлагаемый способ позволяет повысить степень конверсии углерода в парогазовые продукты. В результате удельный выход газа из 1 т газифицируемого материала возрастает в среднем на 0,2%. Это является свидетельством эффективности предлагаемого устройства.

ДивитисяДодаткова інформація

Автори англійськоюKuvshynov Volodymyr Yevhenovych, Skliar Mykhailo Hryhorovych, Shulha Ihor Volodymyrovych, Vasyliev Oleksandr Volodymyrovych

Автори російськоюКувшинов Владимир Евгеньевич, Скляр Михаил Григорьевич, Шульга Игорь Владимирович, Васильев Александр Владимирович

МПК / Мітки

МПК: C10J 3/02

Мітки: вуглецевого, газифікації, матеріалу, пристрій

Код посилання

<a href="https://ua.patents.su/5-23505-pristrijj-dlya-gazifikaci-vuglecevogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для газифікації вуглецевого матеріалу</a>

Попередній патент: Зварювальний напівавтомат

Наступний патент: Спосіб переробки твердого палива

Випадковий патент: Резистивний сплав на основі галію