Спосіб цифрового вимірювання температури та пристрій для його здійснення

Номер патенту: 24266

Опубліковано: 07.07.1998

Автори: Скрипник Юрій Олексійович, Коваль Генадій Михайлович, Шинкаренко Юлія Віталієвна

Формула / Реферат

1. Способ цифрового измерений температуры, заключающийся в преобразовании сопротивления терморезистивного датчика в код, дополнительном нагреве датчика током, преобразовании сопротивления нагретого датчика в код и определении температуры контролируемой среды по формуле, отличающийся тем, что дополнительный нагрев датчика осуществляют в течение временного интервала, равного тепловой постоянной времени датчика, квадрат тока дополнительного нагрева получают обратным преобразованием кода температуры среды, в которой размещен датчик, крутизну обратного преобразования выбирают такой, чтобы температура перегрева датчика на 5 - 10% превышала температуру среды, включают ток дополнительного нагрева, а температуру контролируемой среды определяют за время охлаждения датчика по формуле

где qк - температура калибровки датчика;

N1' и N1" - коды сопротивлений датчика при калибровочной и измеряемой температурах;

N2' и N2" - коды сопротивлений датчика, нагретого током при калибровке и измерении;

N0 - код сопротивления датчика при нулевом значении температуры.

2. Устройство для цифрового измерения температуры, содержащее терморезистивный датчик, включенный в преобразователь сопротивления в напряжение, нормирующий усилитель и аналого-цифровой преобразователь напряжения в код, выходом соединенный с входом микро-ЭВМ, к выходу которой подключен цифровой индикатор, отличающееся тем, что оно снабжено источником переменного напряжения, управляемым выпрямителем, стробирующим ключом и цифроаналоговым преобразователем кода в так, кодовый вход которого соединен со вторым выходом микро-ЭВМ, токовый выход соединен с потенциальным зажимом датчика и входом преобразователя сопротивления в напряжение, который питается от источника переменного напряжения, выход преобразователя через нормирующий усилитель соединен со входом управляемого выпрямителя, управляющий вход которого соединен с источником переменного напряжения, выход соединен через стробирующий ключ со входом аналого-цифрового преобразователя, а управляющий вход стробирующего ключа соединен с третьим выходом микро-ЭВМ.

Текст

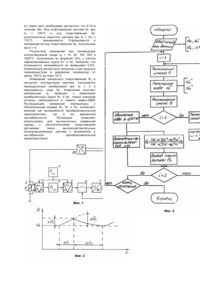

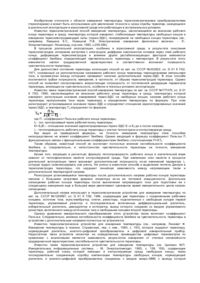

Изобретение относится к технике измерения температуры различных сред с помощью терморезистивных датчиков и может быть использовано для цифровых измерений с повышенной точностью и метрологической надежностью. Известен способ цифрового измерения температуры (Патент РФ №2025044, кл. H03M1/60, опубл. 15.12.94), который заключается в преобразовании в напряжение термочувствительного сопротивления при разных значениях тока через терморезистор, преобразовании напряжения в код и определении результата цифрового измерения по формуле. В качестве терморезистора используется сопротивление p-n-перехода полупроводникового диода, падение напряжения на котором теоретически линейно зависит от температуры. Однако, реальная характеристика преобразования сопротивления p-n-перехода в напряжение при изменении температуры в широком диапазоне значений нелинейна, что существенно снижает точность цифрового измерения температуры. Известен также способ цифрового измерения температуры (А.с. СССР №685936, кл. G01K7/16, опубл. 15.08.79), заключающийся в преобразовании сопротивления терморезистивного датчика в код, дополнительном нагреве датчика током, преобразовании сопротивления нагретого датчика в код и определении температуры контролируемой среды по формуле. При этом нагрев датчика осуществляют импульсным током, выходное напряжение преобразователя сопротивления уменьшают в заданное число раз, а нагрев ведут, изменяя длительность импульсов до получения первоначально измеренного значения выходного напряжения преобразователя. Измеряемую температуру определяют по формуле qx = I 0Uср/C(K - 1), где I 0 - амплитуда импульсов тока; K коэффициент деления напряжения на выходе преобразователя сопротивления; C коэффициент, определяющий теплоотдачу датчика в контролируемую среду; Uср -цифровой отсчет среднего значения падений напряжения на датчике от импульсного тока. Известный способ исключает влияние непостоянства температурного коэффициента a терморезистивных датчиков только с линейной преобразовательной характеристикой (Rq = R0(1 + aq). При наличии нелинейных членов в преобразовательной характеристике датчика, что практически всегда имеет место, возникает дополнительная погрешность, пропорциональная степени нелинейности. Кроме того на результат измерения влияет непостоянство теплофизических свойств среды, в которой размещен датчик. Известно устройство для цифрового измерения температуры (Патент РФ №2025044, кл. H03M1/60, 15.12.94), содержащее терморезистивный датчик, преобразователь напряжения в код, блок обработки сигналов и цифровой индикатор. Преобразователь напряжения в код выполнен на основе частотного преобразователя напряжения, а блок обработки сигналов выполнен на основе преобразователя кода, регистров памяти, счетчиков импульсов, задатчиков чисел, триггеров и логических элементов, объединенных между собой через общую шину. Выполнение цифрового устройства по структуре жесткой логики не позволяет вводить поправки на нелинейность преобразовательной характеристики терморезистивного датчика. Известно также устройство для цифрового измерения температуры (Цапенко М.П. Измерительные информационные системы: Структуры и алгоритмы, системотехническое проектирование. - М.: Энергоатомиздат, 1985. С.155 - 157), содержащее терморезистивный датчик, включенный в преобразователь сопротивления в напряжение, нормирующий усилитель и аналого-цифровой преобразователь напряжения в код, выходом соединенный с входом микро-ЭВМ, к выходу которой подключен цифровой индикатор. При этом в память микроЭВМ вводят электронную таблицу соответствия, в которую заносится градуировочная характеристика датчика с учетом ее нелинейности. При измерении текущих значений температуры коды сопротивлений датчика с помощью электронной таблицы сопоставляются с кодами градуировочной характеристики, что позволяет линеаризовать цифровой отсчет температуры. Однако неизбежная нестабильность параметров преобразовательной характеристики датчика обуславливает неэквивалентность таблицы соответствия, что вызывает погрешность, которая прогрессирует в процессе эксплуатации датчика. В основу изобретения положена задача создания таких способа и устройства цифрового измерения температуры, в которых введение новых операций с дополнительно нагретым терморезистивным датчиком, повторение этих операций при калибровке и измерении, введение новых элементов и связей в программируемое устройство на основе микро-ЭВМ, позволило бы исключить влияние нелинейности и нестабильности преобразовательной характеристики датчика на результат измерения температуры. Благодаря этому повышается точность цифрового измерения температуры в процессе длительной эксплуатации датчиков, особенно в агрессивных средах. Поставленная задача решается тем, что в способе цифрового измерения температуры, заключающемся в преобразовании сопротивления терморезистивного датчика в код, дополнительном нагреве датчика током, преобразовании сопротивления нагретого датчика в код и определении температуры контролируемой среды по формуле, согласно изобретению, дополнительный нагрев датчика осуществляют в течение временного интервала, равного тепловой постоянной времени датчика, квадрат тока нагрева получают обратным преобразованием кода температуры среды, в которой размещен датчик, крутизну обратного преобразования выбирают такой, чтобы температура перегрева датчика на 5 10% превышала температуру среды, включают ток дополнительного нагрева датчика, а температуру контролируемой среды определяют за время охлаждения датчика по формуле где qk - температура калибровки датчика; N1' и N1" - коды сопротивления датчика при калибровочной и измеряемой температурах; N2' и N2" - коды сопротивлений датчика, нагретого током при калибровке и измерении; N0 - код сопротивления датчика при нулевом значении температуры. Поставленная задача решается также тем, что устройство для цифрового измерения температуры, содержащее терморезистивный датчик, включенный в преобразователь сопротивления в напряжение, нормирующий усилитель и аналого-цифровой преобразователь, выходом соединенный с входом микро-ЭВМ, к выходу которой подключен цифровой индикатор, согласно изобретению снабжено источником переменного напряжения, управляемым выпрямителем, стробирующим ключом и цифроаналоговым преобразователем кода в ток, кодовый вход которого соединен со вторым выходом микро-ЭВМ, токовый выход соединен с потенциальным зажимом датчика и входом преобразователя сопротивления в напряжение, который питается от источника переменного напряжения, выход преобразователя через нормирующий усилитель соединен со входом управляемого выпрямителя, управляющий вход которого соединен с источником переменного напряжения, выход соединен через стробирующий ключ со входом аналогоцифрового преобразователя, а управляющий вход стробирующего ключа соединен с третьим выходом микро-ЭВМ. Дополнительный нагрев датчика в течение временного интервала, равного его тепловой постоянной времени, током, квадрат которого задается кодом температуры, в которой находится датчик, и выбор крутизны обратного преобразования из условия перегрева датчика на 5 10% относительно первоначальной температуры, повторение этих операций при калибровке и измерении исключают влияние нелинейности и нестабильности преобразовательной характеристики датчика на результат измерения, благодаря чему повышается точность цифрового измерения температуры. Введение в структуру цифрового устройства на основе микро-ЭВМ и преобразователя сопротивления в напряжение источника переменного напряжения, управляемого выпрямителя, стробирующего ключа и цифроаналогового преобразователя код-ток, включенных указанным образом, позволяет поочередно преобразовывать в код как сопротивление немагнитного, так и нагретого датчика, а обработка результатов дополнительных измерений по программе с учетом результатов калибровки позволяет повысить точность цифрового измерения температуры. На фиг.1 изображена структурная схема цифрового термометра с резистивным датчиком; на фиг.2 - кривая изменения температуры датчика при дополнительном нагреве; на фиг.3 блок-схема алгоритма измерения температуры. Устройство содержит терморезистивный датчик 1, преобразователь 2 сопротивления в напряжение, источник 3 переменного напряжения, нормирующий усилитель 4, управляемый выпрямитель 5, стробирующий ключ 6, аналогоцифровой преобразователь (АЦП) напряжения в код 7, микро-ЭВМ 8, цифровой индикатор 9 и цифроаналоговый преобразователь (ЦАП) кода в ток 10. Терморезистивный датчик 1 подключен ко входу преобразователя 2, который питается от источника переменного напряжения 3. к выходу преобразователя 2 через усилитель 4 подключен управляемый выпрямитель 5, выход которого через ключ 6 соединен со входом АЦП напряжения в код 7. Кодовые выходы АЦП соединены с входом микро-ЭВМ 8, к выходу которой подключен индикатор 9. Второй выход микро-ЭВМ соединен с кодовым входом ЦАП 10, аналоговый выход которого соединен с потенциальным зажимом терморезистивного датчика 1 и входом преобразователя 2. Третий выход микро-ЭВМ 8 соединен с управляющим входом стробирующего ключа 6. Способ цифрового измерения температуры осуществляется следующим образом. Терморезистивный датчик 1 (фиг.1) размещают в контролируемой среде, температура которой в изменяется в интервале от qmin до qmax. Изменение сопротивления датчика с температурой описывается выражением где Rq - сопротивление при температуре q °C; R0 сопротивление при 0°C; ai - константы; q - текущее значение температуры. Число членов n в разложении (1) зависит от материала, интервала температур и требуемой точности измерения. Зависимость (1) между сопротивлением и температурой представим в виде квазилинейной зависимости с переменной крутизной преобразования где - крутизна преобразования, зависящая от текущей температуры q. Преобразуют сопротивление датчика 1 в код с помощью измерительного канала, который состоит из преобразователя 2, нормирующего усилителя 4, управляемого выпрямителя 5, стробирующего ключа 6 и АЦП 7. При замкнутом ключе 6 на выходе канала формируется код сопротивления датчика где A - результирующий коэффициент прямого преобразования канала (блоки 2, 4, 5 и 7). Перед началом эксплуатации канала его калибруют вместе с датчиком. Для этого температуру калибровки выбирают из соотношения Фиксируют в памяти микро-ЭВМ 8 код, соответствующий калибровочной температуре qk где крутизна преобразования, соответствующая температуре qk. Дополнительно фиксируют код при qk = 0 С помощью цифроаналогового преобразователя 10 кода в ток создается на его выходе постоянный ток, квадрат которого пропорционален калибровочной температуре qk, полностью развязывает цепь преобразования сопротивления датчика в переменное напряжение и цепь подогрева датчика постоянным током. Процесс измерения температуры qx контролируемой среды начинается с определения кода, соответствующего сопротивлению датчика 1 (фиг.1) при температуре qx где B - коэффициент обратного преобразования кода измерительного канала. Ток Ik протекает через терморезистивный датчик 1 и вызывает его дополнительный нагрев. Из-за тепловой инерции датчика температура его возрастает плавно по экспоненциальному закону (фиг.2) где DSx - изменение крутизны преобразования датчика из-за отличия температуры qx от qk. Затем по команде микро-ЭВМ 8 в ЦАП 10 создается ток, квадрат которого пропорционален измеряемой температуре где t - тепловая постоянная времени датчика; Dqk - установившийся нагрев датчика относительно температуры qk при t >> t. На начальном участке кривой нагрева датчика происходит фактически адиабатический его нагрев без теплообмена с окружающей средой. В результате этого температура датчика 1, при времени нагрева Dt1 < t возрастает линейно где C - удельная теплоемкость датчика; M -масса датчика; R(qk) - сопротивление при температуре qk . По истечению временного интервала Dt1 фиксируют код на выходе измерительного канала при замкнутом ключе 6 (фиг.1) где крутизна преобразования, соответствующая температуре qk + Dqk. Значение коэффициента обратного преобразования B выбирают таким, чтобы относительное увеличение кода N2' относительно первоначального кода N1' находилось бы в пределах 5 - 10% Нагрев датчика 1 происходит также в течение временного интервала Dt1 (фиг.2). По истечению Dt1 замыкается ключ 6 и фиксируется код После получения кода N2" преобразователь 10 обнуляется и температура датчика l уравнивается с температурой контролируемой среды за время Dt2. Из выражений (5) и (12) определяют разность кодов калибровочной температуры а из выражений (13) и (15) разность кодов измеряемой температуры Определяют изменение преобразования датчика при температуры от qk до qx из отношения откуда отношение преобразования С виде учетом условия (11) можно значений крутизны изменении крутизны считать Тогда код (10) можно представить в После проведения калибровки коды N0, N1 и N2' хранят в памяти микро-ЭВМ 8. Далее ЦАП 10 обнуляется, ток I k выключается и температура датчика 1 постепенно в течение временного интервала Dt2 = 4 - 5t уравнивается с температурой окружающей среды (фиг.2). Питание преобразователя сопротивления 2 переменным напряжением от источника 3 исключает влияние постоянного тока от ЦАП 10 на значение амплитуды его выходного напряжения. Последующее усиление переменного напряжения усилителем 4 и его выпрямление управляемым выпрямителем 5 Отношение сопротивлений резисторов при температурах определяются отношением соответствующих кодов (15) и (13) на выходе измерительного канала, т.е. Отношение квадратов токов можно найти из соотношений (7) и (14) С учетом выражений (20) и (21) отношение значений крутизны преобразования (19) примет вид Отношение температур qk и qx определим из выражений (5) и (13) с учетом (6) Подставляя в выражение (23) отношение значений крутизны преобразования датчика (22), получаем Решив уравнение (24) измеряемой температуры qx, получим относительно окончательно Из выражения (25) следует, что измеряемая температура qx не зависит от переменной крутизны преобразования , а следовательно, степени нелинейности преобразовательной характеристики (1). В расчетную формулу входят только коды калибровки (N0, N1', N2'), коды измерения (N1" - N2") и значение калибровочной температуры qk. Устройство для цифрового измерения температуры работает следующим образом. На этапе калибровки датчика с измерительным каналом в соответствии с выбранным датчиком и его тепловой инерционностью выбирают время его нагрева Dt1 и время охлаждения Dt2 (фиг.2). По диапазону измеряемых температур выбирают калибровочную температуру qk согласно выражения (4). По результатам калибровки определяют и запоминают в микро-ЭВМ 8 (фиг.1) коды N0, N1', N2'. Измерение текущих значений температуры qx осуществляют в соответствии с алгоритмом по фиг.3. В первый такт работы микро-ЭВМ (i = 1) замыкается стробирующий ключ 6 и выпрямленное напряжение с выхода выпрямителя 5 поступает на вход АЦП 7. Полученный код N1" вводится в микро-ЭВМ 8, где запоминается в оперативной памяти. Ключ 6 после этого размыкается. Далее в ЦАП 10 заносится код тока (7) и через датчик 1 начинает протекать постоянный ток, который его дополнительно нагревает в течение временного интервала Dt1. Во втором такте (i = 2) вновь происходит замыкание стробирующего ключа 6 и формирование кода N2" в АЦП 7. После запоминания кода в оперативной памяти микроЭВМ 8 размыкается ключ 6. Затем обнуляется ЦАП 10, что прекращает протекание тока через датчик 1 и вызывает его охлаждение в течение временного интервала Dt2. Интервал охлаждения Dt2 задается таймером микро-ЭВМ 8. Одновременно с этим в процессоре микро-ЭВМ происходит вычисление температуры qx по формуле (25) с учетом данных калибровки, которые хранятся в ее памяти. Результат измерения температуры qx выводится на цифровой индикатор 9, где хранится до следующего цикла измерения. По истечению интервала охлаждения Dt2 завершается программа измерения и начинается новый цикл измерения с замыкания ключа 6. В конце второго такта происходит вычисление нового значения температуры qx и перезапись его в цифровом индикаторе 9. Так как расчетная формула (25) не содержит константы разложения an преобразовательной характеристики датчика (1), то необходимость линиаризации результатов измерения в ЭВМ с помощью электронных таблиц соответствия отпадает. При этом исключается также влияние временной нестабильности параметров датчика (R0, a1, a2 ... an). Например, если цифровой термометр выполнить на основе терморезистивного датчика, то погрешность от нелинейности преобразовательной характеристики (1) можно оценить следующим образом. Так, для диапазона температур 10 1000°C целесообразно использовать платиновый терморезистор типа 100П класса C с тепловой постоянной времени порядка 30 - 40с. В указанном диапазоне температур изменение сопротивления резистора согласно ГОСТ 6651 - 84 описывается уравнением Крутизна выражением преобразования определяется При температуре qmin = 10°C крутизна а при температуре qmax = 1000°C Таким образом крутизна преобразования платинового термодатчика в указанном диапазоне температур меняется в число раз Погрешность от нелинейности характеристики определяется выражением По предлагаемому способу платиновый термодатчик калибруется при температуре Крутизна преобразования при температуре калибровки Изменения крутизны компенсируются дополнительными измерениями при подогреве датчика током. Исследования показали, что для достижения дополнительного нагрева датчика на 10°C (10% от qk) через него необходимо пропустить ток 0,7А в течение 30с. Код сопротивления датчика N1 при qk = 100°C и код сопротивления N2' дополнительно нагретого датчика при qk + Dqk = 110°C запоминаются. Определяется и запоминается код сопротивления N0, полученный при q = 0. Результаты измерений при температуре контролируемой среды qx = 10, 30, 150, 500 и 1000°C, полученные по формуле (25), с учетом зафиксированных кодов N1" и N2" показали, что погрешность нелинейности не превышает 0,5%. Аналогичные результаты получены и для медного терморезистора в диапазоне температур от минус 100°C до плюс 10°C. Изменение начального сопротивления R0в процессе эксплуатации датчика учитывается периодической калибровкой при qk = 0 и перезаписью, кода N0. Изменение констант разложения an приводят к изменению калибровочных кодов N1' и N2', новые значения которых записываются в память микро-ЭВМ. Последующие измерения температуры с обновленными кодами N0, N1' и N2' исключают влияние как нелинейности преобразовательной характеристики, так и ее временной нестабильности. Последнее позволяет использовать для высокоточных измерений наряду с металлическими резистивными датчиками также высокочувствительные полупроводниковые датчики с нелинейной и нестабильной преобразовательной характеристикой.

ДивитисяДодаткова інформація

Автори англійськоюKoval Gеnnаdіі Mykhailovych, Skrypnyk Yurii Oleksiiovych, Shynkarenko Yulia Vitaliivna

Автори російськоюКоваль Геннадий Михайлович, Скрипник Юрий Алексеевич, Шинкаренко Юлия Витальевна

МПК / Мітки

МПК: H03M 1/74, H03M 1/60, G01K 7/16

Мітки: цифрового, вимірювання, здійснення, спосіб, температури, пристрій

Код посилання

<a href="https://ua.patents.su/5-24266-sposib-cifrovogo-vimiryuvannya-temperaturi-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб цифрового вимірювання температури та пристрій для його здійснення</a>

Попередній патент: Лінія лужного травлення друкованих плат

Наступний патент: Кодовий замок

Випадковий патент: Галогенсрібний фотографічний матеріал для радіографії