Установка для виробництва аміаку

Номер патенту: 25977

Опубліковано: 26.02.1999

Автори: Бабіченко Анатолій Костянтинович, Волохов Іван Васильович, Шумляковський Цезар Йосипович, Чумаченко Сергій Петрович, Косенко Віталій Іванович, Грицишин Володимир Омельянович

Формула / Реферат

Установка для производства аммиака, содержащая последовательно соединенные отделения сероочистки, риформинга метана, соединенного с отделением парообразования, конверсии оксида углерода, моноэтаноламиновой очистки, метанирования, компрессии, включающей паровую турбину с компрессором технологического воздуха, воздушный конденсатор, сборник водя нога конденсата и насос, выход которого соединен с отделением парообразования, отделение синтеза аммиака с двумя испарителями для охлаждения циркуляционного газа, один из которых подключен к абсорбционно-холодильной установке, отличающаяся тем, что она дополнительно содержит струйный компрессор, два блока параллельно соединенных конденсаторов воздушного охлаждения, сборник аммиачного конденсата, насос и двухполосный парогенератор, вход которого по конденсатной полости подключен к трубопроводу отработанного пара из паровой турбины, один выход подключен к трубопроводу подачи отработанного пара в воздушный конденсатор, другой выход - к трубопроводу подачи паров аммиака в струйный компрессор, второй испаритель охлаждения циркуляционного газа отделения синтеза аммиака по испарительной полости подключен на входе к трубопроводу выхода жидкого аммиака из сборника аммиачного конденсата, а на выходе - к трубопроводу подачи паров аммиака в струйный компрессор, выход которого через конденсаторы воздушного охлаждения, сборник аммиачного конденсата и насос подключен ко второму входу двухполосного парогенератора.

Текст

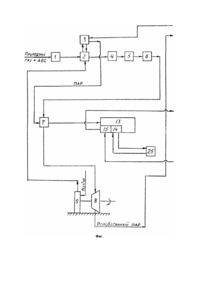

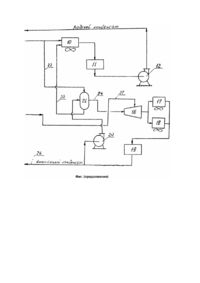

Предлагаемое изобретение относится к установке для производства аммиака и может быть использовано в химической и нефтехимической промышленности. Известна установка для производства аммиака, включающая компрессор свежей аммиачно-воздушной смеси (ABC), аммиачный холодильник, вторичный сепаратор, колонну синтеза, котел утилизатор, первичный конденсатор с сепаратором, магнитные фильтры, сборники жидкого аммиака и аммиачный компрессор [1]. Недостатком указанной установки является ее неэкономичность за счет большого расхода электроэнергии. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является установка для производства аммиака, содержащая последовательно соединенные отделения сероочистки, риформинга метана, парообразования, конверсии оксида углерода, моноэтаноламиновой очистки, метанирования, компрессии, включающее паровую турбину с компрессором технологического воздуха, воздушный конденсатор, сборник водяного конденсата и насос, отделение синтеза аммиака с двумя испарителями для охлаждения циркуляционного газа, один из которых подключен к абсорбционной холодильной установке. Другой испаритель подключен к аммиачно-турбокомпрессорной холодильной установке (АТК), включающей воздушные конденсаторы [2]. Однако и эта установка требует высоких энергозатрат для получения холода во втором испарителе с помощью аммиачной турбокомпрессорной холодильной (АТК) установки, расход электроэнергии в которой на привод компрессора составляет около 4тыс.кВт/ч. Кроме того, требуется большой расход электроэнергии на конденсацию отработанного пара турбин компрессора технологического воздуха, идущего на риформинг, в воздушных конденсаторах, потребляющих электроэнергию тремя вентиляторами в количестве около 960кВт/ч. При этом безвозвратно теряется в этих воздушных конденсаторах низкопотенциальное тепло отработанного пара, имеющего расход около 55т/ч, давление 0,35ата и температур у 80 - 90°C, что также снижает экономичность работы агрегата. Кроме того, работа установки ненадежна, т.к. связана с частыми остановками, необходимыми для проведения ремонтных работ АТК. Поэтому в составе агрегата имеется резервный АТК. Все это приводит к увеличению времени проведения ремонтных работ и затрат на эксплуатацию, как в период эксплуатации агрегата, так и в период ежегодного капитального ремонта. В основу настоящего изобретения поставлена задача создания такой установки для производства аммиака, в которой, путем введения дополнительных элементов, а также из новой взаимосвязи между собой и известными элементами установки, обеспечивалась бы возможность: использовать низкопотенциальное тепло отработанного пара для получения холода во втором испарителе; снизить тепловую нагрузку на конденсацию отработанного пара турбин компрессора технологического воздуха, идущего на риформинг, в воздушны х конденсаторах; повысить надежность работы установки. Эта задача решается тем, что в известную установку для производства аммиака, содержащую последовательно соединенные отделения сероочистки, риформинга метала, парообразования, конверсии оксида углерода, моноэтаноламиновой очистки, метанирования, компрессии, включающего паровую турбину с компрессором технологического воздуха, воздушный конденсатор, сборник водяного конденсата и насос, отделение синтеза аммиака с двумя испарителями для охлаждения циркуляционного газа, один из которых подключен к абсорбционной холодильной установке, дополнительно включен струйный компрессор, два блока параллельно соединенных конденсаторов воздушного охлаждения, сборник аммиачного конденсата, насос и двухполосный парогенератор, вход которого по конденсатной полости подключен к трубопроводу отработанного пара из паровой турбины, один выход подключен к трубопроводу подачи отработанного пара в воздушный конденсатор, другой выход - к тр убопроводу подачи паров аммиака в стр уйный компрессор, второй испаритель охлаждения циркуляционного газа отделения синтеза аммиака по испарительной полости подключен на входе к трубопроводу выхода жидкого аммиака из сборника аммиачного конденсата, а на выходе - к трубопроводу подачи паров аммиака в струйный компрессор, выход которого через конденсаторы воздушного охлаждения, сборник аммиачного конденсата и насос подключен ко второму входу двухполосного парогенератора. Введение дополнительных элементов в известную установку, а также их новая взаимосвязь между собой и известными элементами установки обеспечивают возможность: использовать низкопотенциальное тепло отработанного пара для внутреннего потребления установки, а именно - получения холода во втором испарителе; снизить тепловую нагрузку на конденсацию отработанного пара турбин компрессора технологического воздуха, идущего на риформинг, в воздушны х конденсаторах; повысить надежность работы установки. Благодаря использованию предлагаемого изобретения повышается экономичность установки; за счет исключения из схемы аммиачного турбокомпрессора, потребляющего 4тыс.кВт/ч электроэнергии, за счет использования в качестве греющего источника низкопотенциального тепла - отработанного пара с температурой 90°C, существенно снижается расход электроэнергии до 600кВт/ч на привод вентиляторов за счет снижения тепловой нагрузки на воздушные конденсаторы, исключается из схемы турбокомпрессорная холодильная установка (АТК)тем самым снижаются затраты и сокращается срок капитального ремонта, что позволяет увеличить производительность агрегата синтеза аммиака. Кроме того, эта установка обеспечивает оптимальный коэффициент и инжекции - 0,21 за счет поддержания давления аммиачного пара на выходе двухполосного парогенератора не менее 35кгс/см 2, давления конденсации не более 17кгс/см 2 и давления во втором испарителе не менее 2,9кгс/см 2, что позволяет увеличить холодопроизводительность парогенератора за счет увеличения расхода рабочего пара для эжектирования. На чертеже (фиг.) представлена установка для производства аммиака. Она содержит отделения сероочистки 1, риформинга метана 2, парообразования 3, конверсии оксида углерода 4, моноэтаноламиновой очистки 5, метанирования 6, компрессии 7, включающей паровую турбину 8 для привода компрессора 9 технологического воздуха , воздушный конденсатор 10 со сборником водяного конденсата 11 и насосом 12 подачи его в отделение парообразования 3, отделение синтеза аммиака 13 с двумя испарителями 14 и 15 для охлаждения циркуляционного газа, струйный компрессор 16, два параллельно соединенных конденсатора воздушного охлаждения 17 и 18 соответственно, сборник 19 аммиачного конденсата, насос 20 и двухполосный парогенератор 21, вход которого по конденсатной полости подключен к трубопроводу 22 отработанного пара из паровой турбины 8, один выход подключен к трубопроводу 23 подачи отработанного пара в воздушный конденсатор 10, другой вы ход - к трубопроводу 24 подачи паров аммиака в струйный компрессор 16, испаритель 14 подключен к абсорбционнохолодильной установке 25, испаритель 15 по испарительной полости подключен на входе к трубопроводу 26 выхода жидкого аммиака из сборника 19 аммиачного конденсата, а на выходе - к трубопроводу 27 подачи паров аммиака в струйной компрессор 16, выход которого через конденсаторы 17 и 18 воздушного охлаждения, сборник 19 аммиачного конденсата и насос 20 подключен ко второму входу двухполосного парогенератора 21. Установка работает следующим образом. Природный газ в количестве 35600нм 3/ч с давлением 44кгс/см 2 смешивается с азотоводородной смесью (ABC) в количестве 6000нм 3/ч и до содержания водорода в смеси 10,7об.% и подается в отделение сероочистки 1. В отделении сероочистки 1 в каталитическом реакторе на кобальт-молибденовом катализаторе при температуре 390°C происходит гидрирование сернистых соединений, содержащихся в природном газе, до сероводорода, а затем поглощение сероводорода на окисно-цинковом поглотителе до содержания его не более 0,5мг/см 3. Очищенная газовая смесь смешивается с водяным паром, расход которого составляет 132тыс.нм 3/ч и поступает в отделение риформинга метана 2 первой ступени, где на никелевом катализаторе при температуре 800°C и давлении 35кгс/см 2 происходит конверсия природного газа водяным паром, получающимся в отделении 3 парообразования, до содержания остаточного метана в газе 11об.%. Затем газ поступает на вторую ступень конверсии, где при температуре 1200°C происходит паровоздушная конверсия метана до содержания остаточного метана 0,3об.%. Расход пара на паровоздушную конверсию составляет 5000нм 3/ч и обеспечивается отделением парообразования 3, расход технологического воздуха в количестве 50400нм 3/ч обеспечивается компрессором 9. Состав конвертированного газа после отделения риформинга 2 (в пересчете на сухое вещество, об.%): CH4 0,3 CO2 7,0 CO 13,0 H2 57,0 N2 22,4 Ar 0,3 Расход газа после риформинга - 185тыс.нм 3/ч (в пересчете на сухой газ). После конверсии метана газ направляют в отделение 4 конверсии оксида углерода. Конверсию проводят в две ступени при температуре на первой ступени - 380°C, на второй - 220°C при давлении 30кгс/см 2. Состав газа после конверсии оксида углерода (в пересчете на сухой газ, об.%): CH4 0,3 CO2 17,3 CO 0,5 H2 61,6 N2 20,0 Ar 0,3 Расход влажного газа после конверсии оксида углерода - 292тыс.нм 3/ч (в пересчете на сухой газ 207тыс. нм 3/ч). Полученный конвертированный газ направляют на очистку от диоксида углерода в отделение МЭА очистки 4, где при температуре 40°C и давлении 28кгс/см 2 происходит поглощение диоксида углерода водным раствором МЭА до содержания CO2 в газе 0,1об.%. Состав газа после очистки от CO2 (в пересчете на сухой газ), об.%: CH4 0,4 CO2 0,1 CO 0,6 H2 74,5 N2 24,0 Ar 0,3 Степень очистки газа от CO2 - 99,6%. Расход очи щенного газа после абсорбера - 171,3тыс.нм 3/ч. Очищенный от CO2 газ поступает на каталитическую очистку от кислородсодержащих соединений в отделение метанирования 6, где при температуре 350°C и давлении 26кгс/см 2 происходит восстановление кислородсодержащих соединений до метана. После отделения 6 азотоводородная смесь, содержащая, об.%: CH4 1,1 H2 74,0 Ar 0,3 N2 24,6 CO + CO2 Следы, с давлением 25кгс/см 2 и температурой 43°C поступает в отделение компремирования 7, где сжимается четырехступенчатым компрессором до давления 320кгс/см 2. Привод компрессора осуществляется паровой турбиной. При этом пар с давлением 100кгс/см 2 поступает из отделения парообразования 3. Пар отбора с давлением 40кгс/см 2 и расходом 55т/ч поступает на паровую турбину 8 для привода компрессора 9 технологического воздуха. Отработанный пар после турбины 8 с давлением 0,35 - 0,4кгс/см 2 и температурой 80 - 90°C (в зависимости от времени газа) разделяется на два потока. Первый поток в количестве 22т/ч поступает в воздушный конденсатор 10, а второй поток по линии 23 в количестве 33т/ч направляется в парогенератор 21, где происходит его конденсация за счет отдачи теплоты жидкому испаряющемуся при этом аммиаку. Образовавшийся водяной конденсат второго потока из парогенератора 21 по линии 23 направляется в конденсаторы 10 на переохлаждение. Из конденсатора 10 первый и второй потоки, имеющие температур у около 65°C, собираются в сборнике 11 водяного конденсата, откуда водяным насосом 12 направляется на деминерализацию в отделение парообразования 3. Азото-водородная смесь (ABC) высокого давления после компреммирования 7 в количестве 168тыс.нм 3/ч поступает на синтез аммиака 13. В колонне синтеза при давлении не более 320кгс/см 2 и температуре 420 - 530°C происходит экзотермическая реакция образования аммиака из ABC на железном катализаторе. Концентрация аммиака в газе после колонны не менее 12об.%. Выделение аммиака из газовой смеси осуществляется путем двухступенчатой конденсации его за счет охлаждения. Охлаждение на первой ступени осуществляется воздушными конденсаторами (на схеме не показано), а на второй - двумя испарителями жидкого аммиака 14 и 15. Жидкий аммиак в количестве 22т/ч в испаритель 14 поступает из сборников жидкого аммиака двух абсорбционных водоаммиачных холодильных установок 25, а в испаритель 15 - из сборника 19 жидкого аммиака. Испарившийся аммиак при давлении 2,9кгс/см 2 и температуре -10°C в количестве 15т/ч рабочим аммиачным паром давлением не менее 35кгс/см 2 и температурой 72°C, полученным в парогенераторе 21, сжимается в стр уйном компрессоре 16 до давления не менее 16кгс/см 2. Из струйного компрессора 16 аммиачный пар с температурой около 60°C при расходе 86т/ч поступает в воздушные конденсаторы 17 и 18. Сконденсировавшийся аммиак собирается в сборнике 19, откуда часть его при температуре не более 45°C аммиачными насосами 20, обеспечивающими расход 71т/ч, подается в парогенератор 21. Источники информации 1. Синтез аммиака. Кузнецов Л.Д. и др. - М.: Химия, 1982. - С.152 - 153. 2. Постоянный технологический регламент производства аммиака цеха 1-Б №114. - Северодонецк: ПО "АЗОТ", 1985 (прототип).

ДивитисяДодаткова інформація

Автори англійськоюBabichenko Anatolii Kostiantynovych, Hrytsyshyn Volodymyr Omelianovych, Shumliakovskyi Tsezar Yosypovych, Volokhov Ivan Vasyliovych, Chumachenko Serhii Petrovych

Автори російськоюБабиченко Анатолий Константинович, Грицишин Владимир Емельянович, Шумляковский Цезарь Иосифович, Волохов Иван Васильевич, Чумаченко Сергей Петрович

МПК / Мітки

МПК: C01C 1/02, C01B 21/087

Мітки: виробництва, аміаку, установка

Код посилання

<a href="https://ua.patents.su/5-25977-ustanovka-dlya-virobnictva-amiaku.html" target="_blank" rel="follow" title="База патентів України">Установка для виробництва аміаку</a>

Попередній патент: Система електроживлення та приведення в рух всюдихідного транспортного засобу

Наступний патент: Шестеренна гідромашина

Випадковий патент: Композиція для зниження корозії поверхні будівельних та дорожніх матеріалів