Установка кріоподрібнення

Номер патенту: 2618

Опубліковано: 26.12.1994

Автори: Юхименко Микола Петрович, Суходуб Леонід Федорович, Богданов Олександр Михайлович

Формула / Реферат

1. Установка криоизмельчения, содержащая охлаждающий бункер, шнековый питатель, подводящий патрубок, измельчитель с циркуляционным вентилятором, отводящий патрубок, устройства отделения продукта и возврата паров криоагента в охлаждающий бункер, устройство подачи криоагента, отличающаяся тем, что охлаждающий бункер, шнековый питатель, подводящий патрубок, измельчитель с циркуляционным вентилятором, отводящий патрубок, устройства отделения продукта и возврата паров криоагента в охлаждающий бункер, устройство подачи криоагента объединены в замкнутую систему в общем термозвукоизолирующем кожухе.

2. Установка криоизмельчения по п.1, отличающаяся тем, что проекция оси шнекового питателя, по крайней мере, в горизонтальной плоскости, расположена параллельно проекции оси отводящего патрубка, причем шнековый питатель расположен так, что его проекция, по крайней мере, на фронтальную плоскость перекрыта проекциями измельчителя, отводящего патрубка, устройств отделения продукта и возврата паров криоагента в охлаждающий бункер, при этом воздушные полости между шнековым питателем и измельчителем, отводящим патрубком, устройствами отделения продукта и возврата паров криоагента в охлаждающий бункер заполнены тепловым мостом, а остальные воздушные полости внутри термозвукоизолирующего кожуха заполнены термоизолирующим материалом,

3. Установка криоизмельчения по пп. 1-2, отличающаяся тем, что устройства отделения продукта и возврата паров криоагента в охлаждающий бункер объединены в циклон, который верхней частью встроен в охлаждающий бункер, причем участок стенки бункера, ограниченный циклоном, выполнен перфорированным.

Текст

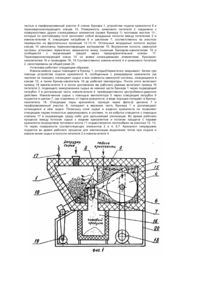

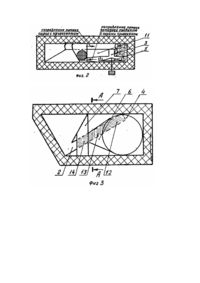

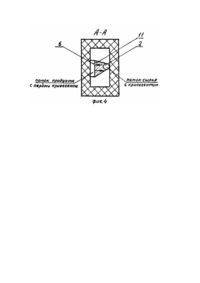

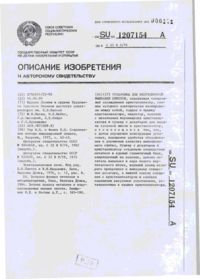

Изобретение относится к технике измельчения, в частности измельчения в среде низких или криогенных температур. Может применяться в пищевой, фармацевтической, медикобиологической и других отраслях промышленности. Известно устройство для низкотемпературного измельчения материалов, содержащее загрузочный бункер, измельчитель, механизм подачи материала в зону измельчения, средство глубокого охлаждения измельчаемого материала, разгрузочный узел и систему возврата паров хладоагента в загрузочный бункер с помощью циркуляционного вентилятора[1], В качестве прототипа выбрана установка криоизмельчения, содержащая охлаждающий бункер, шнековый питатель, подводящий патрубок, измельчитель с цирку ляционным вентилятором, отводящий патрубок, устройства отделения про дукта и возврата паров криоагента в о хлаждающий бункер, устройство по дачи криоагента [2]. Недостатки этих устройств заключаются в следующем. Поскольку все охлаждаемые элементы установки, контактирующие с криоагентом и его парами, конструктивно разнесены в пространстве и соединены между собой коммуникациями, они имеют относительно большие теплоемкость и площадь теплообмена с окружающей средой; Следовательно, для предварительного охлаждения установки и измельчаемого сырья до рабочей температуры необходимо повышенное количество криоагента. Установки имеют устройства возврата отходящи х паров криоагента в загрузочный" и охлаждающий бункер, однако, поскольку устройства отделения и выгрузки готового продукта, не имеют связи с бункером, часть холодных паров вместе с продуктом выходит наружу. Следовательно, отходящие пары криоагента утилизируются не полностью, что также приводит к повышению общего расхода криоагента на измельчение. Измельчитель и вентилятор являются источниками аэродинамического шума, который в незамкнутой системе не может быть эффективно заглушен, если не предусмотрено иных шумоподавляющих устройств. Для снижения теплообмена с окружающей средой и расхода криоагента необходима термоизоляция всех поверхностей разнообразной формы каждого охлаждаемого элемента, что приводит к повышению трудоемкости изготовления установки. В основу изобретения поставлена задача создать такую установку криоизмельчения, в которой новая компоновка и расположение составных частей (охлаждаемых элементов) позволили бы снизить расход криоагента, уровень шума и тр удоемкость изготовления. Для выполнения этой задачи в установке криоизмельчения: во-первых, охлаждающий бункер, шнековый питатель, подводящий патрубок, измельчитель с циркуляционным вентилятором, отводящий патрубок, устройства отделения продукта и возврата паров криоагента в охлаждающий бункер, устройство подачи криоагента объединены в замкнутую систему с общем термозвукоизолирующем кожухе; во-вторых, проекция оси шнекового питателя в одной из плоскостей, например горизонтальной, параллельна проекции оси отводящего патрубка, и шнековый питатель расположен так, что его проекция на одну из плоскостей, например фронтальную, перекрывается проекциями измельчителя, отводящего патрубка, устройств отделения продукта и возврата паров криоагента в охлаждающий бункер, при этом воздушные полости между шнековым питателем и измельчителем, отводящим патрубком, устройствами отделения продукта и возврата паров криоагента в охлаждающий бункер заполнены тепловым мостом, а остальные воздушные полости внутри термозвукоизолирующего кожуха заполнены термоизолирующим материалом; в-третьих, устройства отделения продукта и возврата паров криоагентов в охлаждающий бункер объединены в циклон, который верхней частью встроен в охлаждающий бункер, а участок стенки бункера, ограниченный циклоном, выполнен перфорированным. Выполнение установки таким образом, что охлаждающий бункер, шнековый питатель, подводящий патрубок, измельчитель с циркуляционным вентилятором, отводящий патрубок, устройства отделения продукта и возврата паров криоагента в охлаждающий бункер, устройство подачи криоагента объединены в замкнутую систему в общем термозвукоизолирующем кожухе позволяет: во-первых, уменьшить площадь теплообмена установки с окружающей средой. Площадь теплообмена определяется в заявляемой установке площадью поверхности термозвукоизолирующего кожуха (если пренебречь площадями поперечных сечений деталей, связывающих о хлаждаемые элементы и внутреннюю полость кожуха с окружающей средой). При оптимальной компоновке элементов в кожухе простой формы (например, параллелепипеда), которая максимально сократила бы расстояния между этими элементами и коммуникации между ними и рационально использовала бы внутренний объем кожуха, можно добиться минимальной площади поверхности кожуха. Эта площадь может быть значительно меньше суммарной площади -поверхности самих охлаждаемых элементов, что позволит снизить теплообмен установки с окружающей средой, а следовательно, массу и интенсивность подачи криоагента для охлаждения установки до рабочей температуры; во-вторых, уменьшить утечку холодных паров криоагента, отходящи х после измельчителя, в окружающую среду и тем самым увеличить степень их утилизации (т.е. использования остаточного холода паров для доохлаждения сырья в бункере), так как все отходящие пары возвращаются в бункер, а утечка может происходить только из-за негерметичности системы. Следовательно, масса криоагента, подаваемого в установку для поддержания температурного режима работы, также уменьшится; в-третьих, снизить уровень шума установки, поскольку аэродинамическая система, в которой имеются источники шума -измельчитель и вентилятор, выполнена по замкнутому контуру, а, кроме того, помещена в кожух, материал термоизолирующей оболочки которого одновременно является звукопоглощающим; в-четверты х, уменьшить трудоемкость изготовления установки. Технологический процесс изготовления и монтажа общего термозвукоизолирующего кожуха как отдельного узла, состоящего из легкоразборных панелей простой (прямоугольной или иной) формы, менее трудоемок, чем изготовление индивидуальных кожухов сложной конфигурации для каждого охлаждаемого элемента. Кроме того, уменьшается расход термоизолирующего материала, так как площадь теплообмена меньше. Компоновка охлаждаемых элементов внутри общего кожуха выполнена таким образом, что ось шнекового питателя, по крайней мере, в одной из плоскостей, например, горизонтальной, параллельна оси отводящего патрубка, и шнековый питатель расположен так, что его проекция на одну из плоскостей, например, фронтальную, перекрывается проекциями измельчителя, отводящего патрубка, устройств отделения продукта и возврата паров криоагента в охлаждающий бункер, при этом воздушные полости между шнековымпитателем и измельчителем, отводящим патрубком, устройствами отделения продукта и возврата паров криоагента в охлаждающий бункер заполнены тепловым мостом, а остальные воздушные полости внутри термозвукоизолирующего кожуха заполнены термоизоли-рующим материалом, обеспечивает: во-первых, более плотное расположение относительно друг друга о хлаждаемых элементов, а также сокращение длины коммуникаций между ними, что приводит к уменьшению объема,'занимаемого блоком этих элементов, а также габариты и массу этого блока. В результате уменьшается площадь внутренней поверхности термозвукоизолирующего кожуха, определяющая теплообмен с окружающей средой, а также уменьшается металлоемкость охлаждаемого блока, определяющая его теплоемкость. Уменьшение теплообмена и теплоемкости приведет к снижению затрат криоагента на предварительное охлаждение установки и измельчение; во-вторых, обеспечить противоположное и параллельное направление потока сырья с жидким криоагентом, подаваемого шнековым питателем, и потока продукта с парами криоагента, подаваемого вентилятором измельчителя через отводящий патрубок в устройства отделения продукта и возврата паров криоагента в охлаждающий бункер. А также организовать направленный теплообмен между этими потоками посредством теплового моста - устройства с максимальной теплопроводностью (конструкция и материал которого могут быть различными), и посредством заполнения остальных воздушных полостей внутри кожуха термоизолирующим материалом. Это создаст эффект теплообменника, в котором тело с более низкой температурой (шнековый питатель с потоком сырья и криоагента) будет отдавать свой холод телу с более высокой температурой (измельчителю, отводящему патрубку, устройствам отделения продукта и возврата паров криоагента с потоком продукта и паров). В результате температура отепленных отходящи х паров понизится, что будет способствовать более полной их утилизации путем направления после отделения от продукта для доохлаждения сырья в бункере. В итоге снижается общий расход криоагента для поддержания температурного режима установки; в-третьих, уменьшение теплообмена путем конвекции и излучения между охлаждаемыми элементами и внутренней поверхностью термозвукоизолирующего кожуха посредством заполнения воздушных полостей внутри кожуха термоизолирующим материалом, что также будет способствовать снижению общего расхода криоагента. Выполнение устройств отделения продукта и возврата паров криоагента в охлаждающий бункер объединенными в циклон, который верхней частью встроен в бункер, а участка стенки бункера, ограниченного циклоном, перфорированным, позволяет дополнительно сократить габариты и массу (а, следовательно, металлоемкость) охлаждаемого блока и, кроме того, сократить путь Движения отходящи х утилизируемых паров криоагента к охлаждаемому бункеру, что позволит максимально сохранить их холодосодержание. Устройством принцип действия заявляемой установки криоизмельчения поясняются прилагаемыми чертежами. На фиг. 1 изображен продольный разрез установки криоизмельчения, На фиг. 2 показаны вид установки в плане при снятой верхней крышке кожуха и направления потоков сырья, криоагента и его паров и готового продукта. На фиг. 3 изображена схема перекрытия проекции шнекового питателя проекциями измельчителя, отводящего патрубка и циклона на фронтальную плоскость. На фиг. 4 показаны сечение в зоне теплообмена между шнековым питателем и отводящим патрубком и схема теплообмена между ними. Установка криоизмельчения состоит из охлаждающего бункера 1, шнекового питателя 2, подводящего патрубка 3, измельчителя 4, на рабочем органе которого выполнены лопатки циркуляционного вентилятора 5. отводящего патрубка 6, циклона 7. встроенного верхней частью в перфорированный участок 8 стенки бункера 1, устройства подачи криоагента 9 и термозвукоизолирующего кожуха 10, Поверхность шнекового питателя 2 соединена с поверхностями других о хлаждаемых элементов (кроме бункера 1) тепловым мостом 11-, который по кратчайшему пути заполняет собой воздушные полости между питателем 2 и измельчителем 4, отводящим патрубком 6 и циклоном 7, соответственно на участках перекрытия их фронтальных проекций 12.13,14. Остальные воздушные полости внутри кожуха 10 заполнены термоизолирующим материалом 15. Внутренняя полость замкнутой системы установки герметично замыкается внизу съемным бункером-накопителем 16 и сообщается с окружающей средой через предохранительный клапан 17. Термозвукоизолирующий кожух 10 со всеми охлаждаемыми элементами, бункеромнакопителем 16 и приводами 18, 19 Соответственно измельчителя 4 и шнекового питателя 2, смонтированы на общей раме 20. Установка работает следующим образом. Измельчаемое сырье помещают в бункер 1, которыйУерметично закрывают. Затем при помощи устройства подачи криоагента 9, сообщенным с резервуаром криоагента (на чертеже не показан), охлаждают сырье и все элементы замкнутой системы, находящиеся в кожухе 10, а также бункер-накопитель 16 до рабочей температуры. После этого включают привод 18 измельчителя 4 и после достижения им рабочего режима включают привод 19 питателя 2, подающего замороженное сырье из нижней части бункера 1 через подводящий патрубок 3 в центральную часть измельчителя 4. преимущественно центробежно-ударного действия. Измельченное сырье с помощью вентилятора 5 через отводящий патрубок 6 подается в циклон 7, где отделяясь от паров криоагента, в виде порошка попадает в бункернакопитель 16. Отходящие пары криоагента, проходя через фильтр циклона 7 и перфорированный участок 8, попадают в верхнюю часть бункера 1 и доохлаждают остающееся в нём сырье. Поскольку слой сырья и жидкого криоагента не позволяет отходящим парам полностью циркулировать в системе, то их избыток отводится с помощью клапана 17 в окружающую среду либо для дальнейшей утилизации. Во время рабочего процесса между потоком сырья с жидким криоагентом и потоком продукта с парами криоагента посредством теплового моста 11 осуществляется теплообмен на участках 12, 13, 14 через поверхности соответствующих элементов 2 и 4, 6,7. Криоагент непрерывно подается во время рабочего процесса для компенсации выделения тепла при подаче и измельчении сырья в полости питателя 2 и измельчителя 4.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for cryogenic crushing

Автори англійськоюBohdanov Oleksandr Mykhailovych, Sukhodub Leonid Fedorovych, Yukhymenko Mykola Petrovych

Назва патенту російськоюУстановка криоизмельчения

Автори російськоюБогданов Александр Михайлович, Суходуб Леонид Федорович, Юхименко Николай Петрович

МПК / Мітки

МПК: B02C 21/00

Мітки: установка, кріоподрібнення

Код посилання

<a href="https://ua.patents.su/5-2618-ustanovka-kriopodribnennya.html" target="_blank" rel="follow" title="База патентів України">Установка кріоподрібнення</a>

Попередній патент: Спосіб електродугового нагріву та плавлення матеріалів

Наступний патент: Вузол валків

Випадковий патент: Електромагнітний акустичний перетворювач