Спосіб електродугового нагріву та плавлення матеріалів

Формула / Реферат

Способ электродугового нагрева и плавления материалов плазмотроном, при котором перемещают внутренний и наружный электроды плазмотрона относительно друг друга и относительно расплава, подают в межэлектродный зазор плазмообразующий газ, возбуждают электродуговой разряд, регулируют ток дуги, подают в зону дуги шихтовые материалы, отличающийся тем, что внутренний и наружный электроды перемещают таким образом, чтобы отношение расстояния между торцом внутреннего электрода и расплавом к расстоянию между внутренним и наружным электродами поддерживалось в диапазоне 3,5-4,3, а отношение расстояния между торцом внутреннего электрода и расплавом к расстоянию между торцом наружного электрода и расплавом поддерживалось в диапазоне 2,2-3,8.

Текст

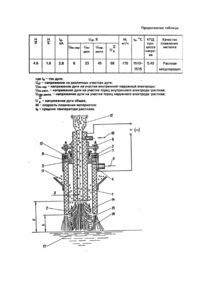

Изобретение относится к области электротехники, а более конкретно - к способу электродугового нагрева материалов, и может быть использовано в электротермических установках для нагрева и плавления электропроводных и неэлектропроводных ши хтовы х материалов в виде порошков или кусков. Известны различные способы нагрева и плавления порошковых и кусковых материалов. По технической сущности близким к предлагаемому способу является способ нагрева и плавления материалов электродуговыми нагревателями газа [1]. Согласно этому способу порошковые и кусковые материалы нагреваются в потоке горячего газа, генерируемого плазмотроном. Основными недостатками такого процесса нагрева являются низкий коэффициент полезного действия, низкая скорость плавления материалов, низкое качество обработки материалов. Известен способ производства электрических контактов, в котором контактная поверхность обладает специальными свойствами [2]. Данный способ предусматривает получение на поверхности электрического контакта со специальными свойствами путем нагрева и расплавления поверхности несущей конструкции контакта дугой, подачу в расплав нагретого в дуге порошка, а также нагрев, расплавление и выдержку в расплавленном состоянии образовавшегося на поверхности сплава для завершения процесса сплавления его с контактом. Нагрев и расплавление порошка и контакта производится двумя дугами, генерируемыми между катодом и контактом и между соплом и контактом. Однако этому способу присущи следующие недостатки. Дуга, горящая между соплом и контактом, приводит к быстрому разрушению и выходу из строя сопла особенно при увеличении силы тока дуги. Зона дугового разряда, в которой происходит нагрев порошка, сравнительно мала, что обуславливает низкую скорость плавления материалов из-за низкого коэффициента массообмена порошка с горячим газом столба дуги (порошок не успевает нагреваться и попадает в расплав холодным), низкое качество обрабатываемого материала и малый КПД процесса в целом. Основной задачей изобретения является усовершенствование известного способа, путем выбора расстояний между электродами и расплавом, что позволяет генерировать дуговой разряд с тремя столбами и протекание тока по двум параллельным цепям и. за счет этого повысить скорость плавления материалов, КПД нагрева и качество обработки. Поставленная задача достигается тем, что в способе электродугового нафева материалов, при котором перемещают вн утренний и наружный электроды плазмотрона относительно друг друга и относительно расплава, подают в межэлектродный зазор плазмообразующий газ, возбуждают электродуговой разряд, регулируют током дуги и подают в зону дуги ши хтовые материалы, согласно изобретению внутренний и наружный электроды перемещают таким образом, чтобы отношение расстояния между торцом внутреннего электрода и расплавом Н к расстоянию между внутренним и наружным электродами б поддерживалось в диапазоне 3,5-4,3, а отношение расстояния между торцом внутреннего электрода и расплавом Н к расстоянию между торцом наружного электрода и расплавом h поддерживалось в диапазоне 2,2-3,8. Отличительным признаком предлагаемого изобретения является перемещение внутреннего инаружного электродов (плазмотрона) таким образом, чтобы отношение расстояния между торцом внутреннего электрода и расплава к расстоянию между вн утренним и наружным электродами, а также отношение расстояния между торцом внутреннего электрода и расплавом к расстоянию между торцом наружного электрода и расплавом поддерживалось в оптимальных пределах. Этим достигается генерирование дугового разряда с тремя столбами, в которых ток протекает по двум параллельным цепям: 1) внутренний электрод - наружный электрод; 2) торец внутреннего электрода - расплав - торец наружного электрода. Перемещением электродов относительно друг др уга и относительно расплава достигается регулирование до равных значений мощностей, выделяемых в столбах дуг, температуры, степени ионизации и проводимости газа в межэлектродных промежутках. За счет равенства указанных параметров обеспечиваются одинаковые условия для протекания по двумя параллельным цепям близких по силе токов и устойчивое существование трех столбов дуг. В результате достигается следующий эффект: значительное расширение зоны нагрева шихтовы х материалов в дуговом разряде и повышение скорости плавления шихтовых материалов за счет увеличения массообмена шихтовы х материалов с плазмообразующим газом, увеличение эффективности КПД процесса в целом. Оптимальные отношения расстояний электродами и расплавом, при которых достигаются условия для генерации столба дуги с тремя столбами и протекание тока по двум параллельным цепям установлено экспериментально. Сущность изобретения заключается в следующем. Протекание близких по значению токов по каждой из двух параллельных цепей дуги вн утренний-наружный электроды. торец внутреннего электрода - расплавторец наружного электрода возможно в том случае, если степень ионизации и электропроводность газа в межэлектронных промежутках близки по значению. Степень ионизации газа и его электропроводность зависят от мощности, выделяемой в столбе дуги, теплофизических условий процессов ионизации и деионизации газов и длины столба дуги. Следовательно, регулируя величину зазоров между электродами и расплавом легко найти такое взаимное положение, при котором сопротивление, падение напряжения и мощность, выделяемая в столбах дуги вн утренний-наружный электроды, торец внутреннего электродарасплав- торец наружного электрода будут практически равны. Следовательно, будут обеспечены условия для стабильного горения дуги с тремя столбами и протекание равных по значению токов по этим столбам. Учитывая сложность процессов тепло-, массообмена, которые протекают в межэлектродных промежутках и окружающей их среде, оптимальные соотношения расстояний между электродами, электродами и расплавом, при которых генерируется электрическая дуга с тремя столбами определены экспериментально. При отношении расстояния между торцом внутреннего электрода и расплавом (Н) к расстоянию между внутренним и наружным электродами (d ) менее 3,5, а при отношении расстояния между торцом внутреннего электрода и расплавом (Н) к расстоянию между торцом наружного электрода и расплавом (h) более 3,8 сопротивление столба дуги на участке внутренний-наружный электроды значительно меньше, чем на участкеторец внутреннего электрода-расплав-торец наружного электрода. Поэтому дуга будет гореть только между внутренним и наружным электродами, а длина ее будет близкой к величине зазора между ними. Мо щность дуги и зона нагрева материала, подаваемого в дугу, будут сравнительно малы, что приведет к резкому снижению КПД процесса нагрева материала и расплава, скорости плавления шихтовы х материалов и снижению качества расплавленного металла. При отношении расстояния от торца внутреннего электрода до расплава (Н) к расстоянию между внутренним и наружным электродами (d ) более 4,3 и отношении расстояния между торцом внутреннего электрода (Н) к расстоянию между торцом наружного электрода и расплавом (h) менее 2,2 сопротивление цепи торец внутреннего электрода-расплав-торец наружного электрода будет меньше сопротивления цепи внутренний-наружный электроды и дуга будет гореть между электродами и расплавом. В этом случае скорость нагрева материала минимальной и он попадая в расплав, будет за холаживать его. Следствие этого будет резкое снижение качества готового продукта и КПД процесса нагрева материала. Таким образом, предлагаемый способ позволяет осуществлять процесс электродугового нагрева и плавления материалов при высокой скорости плавления шихтовы х материалов, при высоком КПД процесса нагрева и хорошем качестве готового продукта. На чертеже представлено устройство, с помощью которого осуществляется способ электродугового нагрева и плавления материалов. Устройство состоит из внутреннего 1 и наружного 2 электродов. Внутренний полый электрод 1 расположен по центру наружного электрода 2 с зазором d на фланцах 3,4, имеющих полости 5, 6 для охлаждения их водой. Электроды изолированы друг от друга изолятором 7. Перемещение электродов и регулирование расстояний между торцами электродов производится посредством гаек 8, а между торцами электродов и расплавом - перемещением всего устройства вдоль оси. Плазмообразующий газ подается во внутреннюю полость электрода 1 или в зазор между электродами 1, 2 через штуцеры 9, 10. В эти же полости поступает обрабатываемый материал 11, 12. Герметизация полости между электродами производится резиновыми уплотнениями 13. Предлагаемый способ осуществляется следующим образом. В установку, представляющую собой водоохлаждаемую герметичную камеру, оборудованную керамическим тиглем, в котором поддерживается ванна расплавленного металла, над поверхностью металла размещают устройство для электродуговою нагрева. Через штуцеры 9,10 подают плазмо образующий газ, включают источник питания и посредством осциллятора генерируют дугу между наружным 2 и внутренним 1 электродами. Нагретый и ионизированный в этой дуге газ, попадая в пространство между торцами электродов и металлом создает элект-роповодную зону. Путем регулирования расстояний между торцами внутреннего 1 и наружного 2 электродов и расплавом 17 производится выход на режим генерирования дугового разряда с тремя столбами 14, 15 и 16 горящими между электродами 1, 2 и междуэлектродами 1,2 и расплавом 17. Питание дуги осуществляется от источника переменного тока. Предлагаемый способ электродугового нагрева и плавления материалов прошел проверку в. Институте электросварки им. Е.О.Патона АН Украины на установке ОБ 1501. Установка представляла собой водоохлаждаемую герметичную камеру, оборудованную керамическим тиглем, в котором поддерживалась ванна расплавленного металла. Над поверхностью металла размещалось устройство для электродугового нагрева, состоящее из внутреннего и наружного электродов. Внутренний диаметр наружного электрода составлял 120 мм, диаметр внутреннего электрода составлял 70 мм, зазор между внутренним й наружным электродами d составлял 25 мм. Испытания предложенного способа осуществлялись следующим образом. Подали Плазмообразующий газ, включили источник переменного тока. Генерировали дугу с тремя столбами. Возникновение и устойчивое горение дуги контролировали вольтметром и осциллографом, визуально, а также по температуре расплава. Напряжение между внутренним и наружным электродами было близко к напряжению между электродами и расплавом, причем сумма указанных напряжений приближалась к напряжению дуги, горящей только между торцами электродов и расплавом, В качестве шихты использовали феррохром в виде смеси порошков и кусков хромитовой руды, кварцита и отходов кокса. Порошковый и кусковой материал подавали в протяженную зону дугового разряда с тремя столбами, нагревали в ней до температуры плавления, перегревали и затем он попадал в расплав. Температуру рас-. плава в этом случае регулировали довольно в широких пределах за счет регулирования мощности дуги, перегревая расплав на 100-150°С выше температуры ликвидуса. Расплав был однороден, в нем не было нерасплавившихся частиц шихты, скорость плавления шихты колебалась от 215 до 280 кг/ч, КПД процесса нагрева доставлял 0,520,67. При горении дуги визуально (через светофильтр) наблюдалось три столба: между внутренними и наружными электродами, между торцом внутреннего электрода и расплавом и между торцом наружного электрода и расплавом. При горении дуги только между внутренним и наружный электродами (Н/d 3,8) напряжение ее колебалось в пределах 88-90В, напряжение между вн утренним и наружным электродами и расплавом было близко к нулю, а температура расплава была всего на 3-5°С выше температуры ликвидуса, Расплав неоднороден, низкая скорость плавления шихтованного материала (180 кг/ч), низкий КПД процесса плавления -0,35. При горении дуги только между электродами и расплавом (Н/d >4,3; H/h

ДивитисяДодаткова інформація

Назва патенту англійськоюArc heating method and material smelting

Автори англійськоюLatash Yurii Vadymovych, Zabarylo Oleh Semenovych, Donskoi Semen Aronovych, Melnyk Harii Oleksandrovych, Zhdanovskyi Anatolii Anatoliiovych, Reida Mykola Vasyliovych, Matvienko Valerii Aleksandrovych, Kulinich Vladimir Ivanovych, Zamulo Mykola Ivanovych

Назва патенту російськоюСпособ электродугового нагрева и плавления материалов

Автори російськоюЛаташ Юрий Вадимович, Забарило Олег Семенович, Донской Семен Аронович, Мельник Гарий Александрович, Ждановский Анатолий Анатольевич, Рейда Николай Васильевич, Матвиенко Валерий Александрович, Кулинич Владимир Иванович, Замуло Николай Иванович

МПК / Мітки

МПК: H05B 7/22

Мітки: нагріву, матеріалів, електродугового, спосіб, плавлення

Код посилання

<a href="https://ua.patents.su/4-2617-sposib-elektrodugovogo-nagrivu-ta-plavlennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб електродугового нагріву та плавлення матеріалів</a>

Попередній патент: Сталь

Наступний патент: Установка кріоподрібнення

Випадковий патент: Сито грохота