Дезінтегратор струминний

Номер патенту: 27078

Опубліковано: 10.10.2007

Автори: Щипанова Олена Валеріївна, Михайленко Михайло Володимирович, Пономаренко Дмитро Іванович

Формула / Реферат

1. Дезінтегратор струминний, що містить бункер вихідної сировини, живильники, сопла, помольну камеру, систему пилоосадження, який відрізняється тим, що бункер вихідної сировини оснащений живильниками, розміщеними в корпусах приймачів із зустрічно-направленими розгінними камерами, виконаними з можливістю зміни відстані між їхніми устями й кута нахилу відносно одна одної та горизонтальної площини і оснащеними соплами-здрібнювачами, з'єднаними із джерелом високошвидкісного потоку, при цьому осі сопел зустрічно-спрямовані, а вихідні частини розгінних коробів розміщені в помольній камері, яка у нижній частині обмежена відбивною плитою, розміщеною з можливістю утворення вільного простору між нею й стінками помольної камери, причому до помольної камери примикає пиловідокремлююча камера, що оснащена розвантажувальним пристроєм і з'єднана із засобами пилоосадження.

2. Дезінтегратор струминний за п. 1, який відрізняється тим, що устя сопел-здрібнювачів і розгінних коробів мають прямокутну щілиноподібну форму.

3. Дезінтегратор струминний за п. 1, який відрізняється тим, що пиловідокремлююча камера оснащена жалюзі, виконаними з можливістю регулювання параметрів пиловміщуюючого потоку від пиловідокремлюючої камери у засоби пилоосадження.

4. Дезінтегратор струминний за п. 1, який відрізняється тим, що корпус приймача оснащений розгінним соплом, орієнтованим у бік переміщення вихідної сировини від живильника у бік сопла-здрібнювача.

5. Дезінтегратор струминний за п. 1, який відрізняється тим, що сопла-здрібнювачі пов'язані із джерелом високотемпературного швидкісного потоку.

6. Дезінтегратор струминний за п. 1, який відрізняється тим, що розгінні сопла і сопла-здрібнювачі пов'язані із системою регулювання швидкості формованих потоків.

7. Дезінтегратор струминний за п. 1, який відрізняється тим, що відбивна плита виконана з можливістю зміни й фіксації просторового положення.

8. Дезінтегратор струминний за п. 1, який відрізняється тим, що стінки помольної камери мають рифлену поверхню.

9. Дезінтегратор струминний за п. 1, який відрізняється тим, що поверхня відбивної плити має рифлену поверхню.

10. Дезінтегратор струминний за п. 1, який відрізняється тим, що поверхня відбивної плити з боку помольної камери виконана двогранною.

11. Дезінтегратор струминний за п. 1, який відрізняється тим, що поверхня відбивної плити з боку помольної камери виконана двогранною з можливістю зміни кута нахилу граней стосовно горизонтальної площини.

Текст

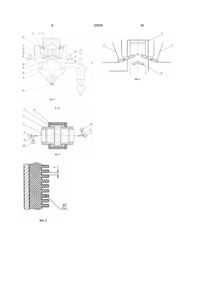

1. Дезінтегратор струминний, що містить бункер вихідної сировини, живильники, сопла, помольну камеру, систему пилоосадження, який відрізняється тим, що бункер вихідної сировини оснащений живильниками, розміщеними в корпусах приймачів із зустрічно-направленими розгінними камерами, виконаними з можливістю зміни відстані між їхніми устями й кута нахилу відносно одна одної та горизонтальної площини і оснащеними соплами-здрібнювачами, з'єднаними із джерелом високошвидкісного потоку, при цьому осі сопел зустрічно-спрямовані, а вихідні частини розгінних коробів розміщені в помольній камері, яка у нижній частині обмежена відбивною плитою, розміщеною з можливістю утворення вільного простору між нею й стінками помольної камери, причому до помольної камери примикає пиловідокремлююча камера, що оснащена розвантажувальним пристроєм і з'єднана із засобами пилоосадження. 2. Дезінтегратор струминний за п. 1, який відрізняється тим, що устя сопел-здрібнювачів і розгінних коробів мають прямокутну щілиноподібну форму. U 2 UA 1 3 трубопровід подачі енергоносія, сопла, колектор, камеру, інерційний розподільник, завантажувальну воронку для живлення ежектора [Акунов В. И. "Струйные мельницы. Элементы теории и расчета" М. "Машиностроение", 1967.-С. 88-90]. Робота млина здійснюється в такий спосіб. Енергоносій надходить по трубопроводу в колектори, далі, через систему сопел у нижню частину помольно-розподільчої камери. Сопла розташовуються у два ряди попарно таким чином, що кожна пара струменів перетинається у вертикальній площині, на деякому видаленні від протилежної стінки труби. Крім того, сопла скошуються у вертикальній площині, щоб викликати циркуляцію газу у камері. Здрібнювання відбувається у результаті зіткнення часток у точках перетинання струменів і у вихрах, що виникають між ними. Поділ здійснюється при взаємодії відцентрових і доцентрових сил, що виникають при різких поворотах потоку. Більші частки відкидаються до зовнішньої стінки труби і, спускаючись по вертикальному стовбурі, знову попадають у зону здрібнювання. Легкі частки попадають у потік енергоносія, що відсмоктується із млина через жалюзі, що представляють собою інерційний роздільник. Принцип дії останнього полягає в тім, що великі частки матеріалу, що мають високу кінетичну енергію, зіштовхуючись із поличками роздільника, відбиваються від них і відкидаються у вихідний газовий потік, що циркулює у камері. Дрібні частки не перетерплюють істотного відбиття і захоплюються потоком, що відсмоктується із млина. Частки матеріалу, що подрібнюються, виводяться назовні лише при досягненні певного розміру. Для вловлювання готового продукту застосовують відцентрові пилоосаджувачі й тканинні пиловловлювачіфільтри. Недоліком відомого пристрою є його мала продуктивність. Яка обмежує його застосування в гірничій промисловості при необхідності переробки значних обсягів вихідної сировини, яка має диференційовані фізико-механічні властивості вхідних компонентів. Відома конструкція не дозволяє використовувати сировину, яка містить у своєму складі глинисті домішки або сировину схильну до злежування, зависання на робочі поверхні. Найбільш близьким технічним рішенням, обраним, як прототип, є дезінтегратор струминний, котрий являє собою млин із протиточною помольною камерою, що дозволяє забезпечити дрібнодисперсне здрібнювання вихідної сировини. Відома конструкція містить бункер вихідної сировини, живильник, сопла, помольну камеру, систему пилоосадження [Акунов В. И. "Струйные мельницы. Элементы теории и расчета" М. "Машиностроение", 1967.-С. 138-141]. Відповідно до відомої конструкції, дезінтеграція вихідної сировини відбувається в такий спосіб. Вихідний матеріал направляється живильником у помольну камеру з пьілорозподілювачем. Груба фракція надходить на 27078 4 домол в ежектори й помольну камеру. Тонка фракція з роздільника надходить у осаджувач. Очищення повітря відбувається в пиловловлювачі Особливістю відомого пристрою є те, що ефективність дезінтеграції вихідної сировини досягається тільки за рахунок багаторазової циркуляції потоку продукту, що піддається короткочасному періодичному впливу в зоні взаємно спрямованих високошвидкісних потоків. Це обмежує показники продуктивності установки, а також діапазон фізико-механічних властивостей сировини. Аналіз показує, що ефективність використання відомої конструкції різко знижується, якщо вихідна сировина представлена мінеральною масою, яка утримує глинистий компонент, або сировини, що має волоконноподібні частки або сировини схильної до злежування і зависання. Наявність глинистих часток у сировині, яка має відому ступінь вологості, знижує ефективність дроблення із-за присутності ефекту кумуляції, обумовленого впливом високошвидкісних струменів. Це призводило до дифузійної взаємодії часток, їхньому злипанню, обсяг якого збільшується за рахунок турбулентних потоків у замкнутому просторі. Це знижує ступінь дроблення вихідної сировини і збільшує ймовірність непродуктивного розподілу часток, які повинні були бути відділені в процесі технологічного процесу. Конструкція помольної камери і ежекторів визначає їх значне механічне абразивне зношування під час технологічного процесу, що зменшує експлуатаційний ресурс пристрою, і як наслідок збільшує собівартість товарного продукту. Невід'ємним елементом технологічного процесу реалізованого відомим пристроєм є організація циркулюючого потоку часток сировини, що переробляється, що вимагає значних непродуктивних витрат енергії. Відомий процес характеризується високим ступенем спонтанності і некерованості. У процесі зміни фізико-механічних властивостей вихідної сировини відомий пристрій не дозволяє оптимізувати технологічний процес для досягнення максимальної продуктивності, заданого діапазону гранулометричного складу часток і ступеня їх поділу. Завданням корисної моделі є вдосконалення конструкції дезінтегратора струминного за рахунок регламентованого положення сопел, які формують високошвидкісні турбулентні потоки усередині помольної камери, конструкція якої дозволяє забезпечити тривалий багаторазовий руйнуючий вплив на частки сировини, і відповідно, поділ вихідної сировини на фракціонований і пилоподібний потоки, з високою продуктивністю. Поставлене завдання вирішується за рахунок того, що дезінтегратор струминний включає бункер вихідної сировини, живильники, сопла, помольну камеру, засоби пилоосадження. Відповідно до корисної моделі, бункер вихідної сировини постачений живильниками розміщеними в корпусах приймачів із зустрічно-направленими 5 розгінними камерами, виконаними з можливістю зміни відстані між їхніми устями й кута нахилу стосовно одна одної та горизонтальної площини і постаченими соплами-здрібнювачами пов'язаними із джерелом високошвидкісного потоку, при цьому вісі сопел зустрічно-спрямовані, а вихідні частини розгінних коробів розміщені в помольній камері, яка у нижній частині обмежена відбивною плитою, розміщеною з можливістю утворення вільного простору між нею й стінкою помольної камери, причому до помольної камери примикає пиловідокремлююча камера, яка постачена розвантажувальним пристроєм і зв'язана із засобами пилоосадження. Для керування процесом поділу пилоподібних і фракціонованих часток пиловідокремлююча камера постачена жалюзями, виконаними з можливістю регулювання параметрів пиловміщуючого потоку, який надходить з пиловідокремлюючої камери в засоби пилоосадження. Для інтенсифікації швидкісних параметрів часток сировини, що подрібнюється, корпус приймача постачений розгінним соплом орієнтованим убік переміщення вихідної сировини від живильника до сопел-здрібнювачів. Для інтенсифікації процесу зневоднювання дезінтегруємої сировини і попередження її злипання в помольній камері і прийомній воронці пиловідокремлюючій камери, сопла-здрібнювачі пов'язані із джерелом високотемпературного швидкісного потоку. Для диференціації процесу дезінтеграції сировини, залежно від її фізико-механічних властивостей, розгінні сопла і сопла-здрібнювачі пов'язані із системою регулювання швидкості формованих потоків. Для керування параметрами турбулентних потоків у помольній камері й формування ламінарних потоків для ефективного пиловідділення, відбивна плита виконана з можливістю зміни і фіксації просторового положення. Для зменшення механічного зношування конструктивних елементів пристрою за рахунок створення футеровочного шару з часток сировини, стінки помольної камери мають рифлену поверхню. Для зменшення зношування абразивними мінеральними частками відбивної плити, за рахунок створення футеровочного шару з часток сировини, вона має рифлену поверхню. Для запобігання скупчування фракціонованих і пилоподібних часток на поверхні відбивної плити, вона з боку помольної камери виконана двогранною. Для керування процесом зсипання фракціонованих і пилоподібних часток з поверхні відбивної плити з боку помольної камери вона виконана двогранною з можливістю зміни кута нахилу граней стосовно горизонтальної площини. Для збільшення продуктивності дезінтегратора і підвищення ресурсу елементів, що зношуються, устя сопел-здрібнювачів і розгінних коробів мають прямокутну щілиноподібну форму. 27078 6 Заявлена конструкція ілюструється схемами, де на Фіг.1 показана вертикальна проекція пристрою; на Фіг.2 - вид по А-А Фіг.1; на Фіг.3 - фрагмент ребристої поверхні стінки помольної камери, або відбивної плити; на Фіг.4-фрагмент помольної камери з двогранною відбівною плитою. Дезінтегратор струминний складається з бункера 1 вихідної сировини, що постачений живильниками 2 розміщеними в корпусах приймачів 3 з розгінними коробами 4, виконаними з можливістю зміни кута нахилу стосовно горизонтальної площини. Усередині розгінних коробів 4 розміщені сопла-здрібнювачі 5, які пов'язані із джерелом високошвидкісного газового потоку 6, наприклад, компресором високого тиску або повітряною магістраллю. Осі сопел 5 зустрічно-спрямовані. Вихідні частини розгінних коробів 4 розміщені в помольній камері 7, що у нижній частині обмежена відбивною плитою 8. Між контурами відбивної плити 8 і стінками помольної камери 7 є просвіти для виносу дезінтегрованого продукту. До помольної камери 7 примикає пиловідокремлююча камера 9, яка постачена розвантажувальним пристроєм 10 і зв'язана із засобами пилоосадження 11. Пиловідокремлююча камера 9 може бути постачена жалюзями 12, виконаними з можливістю регулювання параметрів пиловміщуючого потоку від пиловідокремлюючої камери 9 у засоби пилоосадження 11. Корпус приймача може бути постачений розгінним соплом 13, орієнтованим убік переміщення вихідної сировини від живильника 2 до сопла-здрібнювача 5. У помольній камері 7 і прийомній воронці пиловідокремлюючої камери 9, сопла-здрібнювачі 5 можуть бути пов'язані із джерелом високотемпературного швидкісного потоку. Розгінні сопла 13 і сопла-здрібнювачі 5 можуть бути пов'язані із системою регулювання швидкості формованих потоків 14. Відбивна плита 8 може бути виконана з можливістю зміни й фіксації просторового положення, двогранною із можливістю зміни кута нахилу граней стосовно горизонтальної площини, а також мати рифлення 15. Стінки помольної камери 9 також можуть мати рифлення 15. Для зневоднення вихідної сировини соплаздрібнювачі 5 можуть бути зв'язані із джерелом високотемпературного швидкісного потоку 16. Дезінтегратор працює в такий спосіб: Сировина, яка підлягає дезінтеграції з бункера вихідної сировини 1 подається симетрично розташованими валковими або іншими живильниками 2 у корпуси приймачів 3 і попадає за рахунок ежекційного ефекту у зустрічно спрямовані розгінні короби 4, де матеріалу за допомогою сопел-здрібнювачів 5 надається необхідна швидкість і енергія руху. Енергоносієм служить стиснене повітря (пара або газ) яке подається за допомогою джерела високошвидкісного потоку 6 через соплаздрібнювачі 5. У помольній (дезінтеграційній) 7 камері 7 струмені газу, несучи частки сировини, зтикаються дин з одним і зі стінками помольної камери 7. Конструкція розгінних коробів 4 і відповідно сопел-здрібнювачів 5 дозволяє нахиляти їх під кутом а і змінювати відстань між їхніми торцями. Цим забезпечується оптимальна енергія і напрямок зіткнення і можливість направляти результуючий потік усередину помольної камери 7. Для зменшення абразивного зношування поверхні стінки помольної камери 7 можуть мати рифлення 15. Застосування рифлення 15 забезпечує досягнення ефекту самофутерАвання за рахунок того, що в поглибленнях рифлень 15 накопичується і утримується гірська маса, яка створює поновлюваний у процесі експлуатації пристрою захисний шар. Багаторазове зіткнення часток, і, відповідно, їхнє здрібнювання забезпечується за рахунок їхньої вихрової циркуляції усередині помольної камери 7. Формування турбулентної зони усередині помольної камери 7 досягається за рахунок розміщення в її нижній частині відбивної плити 8. Відбивна плита 8 піддається постійному механічному абразивному впливу, тому на її поверхні з боку внутрішнього простору помольної камери 7 можуть виконувати рифлення 15. Рифлення 15 на поверхні відбивної плити 8 забезпечує також реалізацію ефекту самофутеровання і запобігає зношуванню відбивної плити 8. Залежно від фізико-механічних властивостей сировини, зміну параметрів зони турбулентних потоків забезпечують зміною і фіксацією просторового положення відбивної плити 8 відносно помольної камери 7. У міру здрібнювання часток вихідної сировини в помольній камері 7 вони виносяться із неї і надходять у пиловідокремлюючу камеру 9. За рахунок різкого збільшення поперечного перерізу пиловідокремлюючої камери 9 потоки газу, несучі фракціоновані й пилоподібні частки, втрачають швидкість. У центральній частині поперечний переріз пиловідокремлюючої камери 9 забезпечує швидкість руху потоку, який дорівнює швидкості витання часток, що мають розмір відповідний заданої крупності класифікації. У цій зоні відсутній ефект стиснутого падіння часток і турбулентних потоків газу, що забезпечує поділ часток матеріалу по крупності у ламінарних режимах. Великі частки осаджуються під дією гравітації і накопичуються на дні пиловідокремлюючої камери 9 із установленим розвантажувальним пристроєм 10, наприклад, шлюзовим живильником. Дрібні пилоподібні частки несуться ламінарними потоками і осаджуються в засобах пилоосадження 11, наприклад, циклонах або фільтрах. Параметри осадження часток обумовлені їхнім геометричним розміром і щільністю управляються швидкістю потоку, що направляється в засоби пилоосадження 11. Для цього у пиловідокремлюючій камері 9 або в каналі між пиловідокремлюючою камерою 9 і засобами пилоосадження 11 встановлюють жалюзі 12, якими регулюють швидкість і обсяг потоку, що 27078 8 утримує пилоподібні частки. До того ж жалюзі виконують функцію відбивання крупних часток випадково винесених у зону відсмоктування пилу. При наявності крупнокускових фракцій вихідної сировини або переробці сировини що має схильність злежуватись посилення ефекту ежекції досягають розміщенням у корпусі приймачів 3 розгінних сопел 13, які орієнтують убік переміщення вихідної сировини від живильника 2 до сопел-здрібнювачів 5. Якщо в процесі підготовки вихідної сировини не була забезпечена мінімальна, для процесу дезінтеграції вологість, то сопла-здрібнювачі 5 зв'язують із джерелом високотемпературного швидкісного потоку 16 у вигляді теплового генератора або реактивного пальника, при цьому швидкість і температура потоку задається відповідною системою 14, що дозволяє підтримувати оптимальні параметри в міру зміни фізико-механічних властивостей матеріалу, що переробляється. Процес дезінтеграції досягається комбінованим впливом спрямованих і турбулентних потоків. Вплив турбулентних потоків визначається обсягом помольної камери 7, що залежить від положення відбивної плити 8. Для цього відбивну плиту 8 виконують із можливістю зміни і фіксації просторового положення залежно від необхідного обсягу помольної камери 7. У зв'язку з тим, що відбивна плита 8 піддається механічному й абразивному впливу мінеральних часток на її площині з боку помольної камери 7 виконують рифлення 15 аналогічне рифленню виконаному на поверхні помольної камери 7. Це рифлення забезпечує створення ефекту самофутеровання поверхні тим самим знижуючи її зношування в процесі експлуатації установки. Для попередження зменшення обсягу помольної камери 7 за рахунок скупчування часток на поверхні відбивної плити 8 її виконують двогранною з можливістю зміни кута нахилу граней стосовно горизонтальної площини. Положення площин відбивної плити 8 під кутом, який перевищує кут природного укосу часток забезпечує їхнє повне видалення в пиловідокремлюючу камеру 9. Дослідження показали, що найбільш ефективний вплив на дезинтегруємий матеріал досягається в тому випадку, коли устям сопелздрібнювачів 5 і розгінних коробів 4 надають прямокутну щілиноподібну форму. Це дозволяє формувати зустрічно-направлені фронти високошвидкісних потоків великої площі зі значними динамічними показниками. До того ж щілиноподібна форма розгінних коробів забезпечує велику продуктивність процесу дезінтеграції та менший знос робочих поверхонь. Випробування заявленого струминного дезінтегратора показали його високу ефективність при використанні сировини, що являє собою мінеральну слабозв'язану масу, яка утримує глинисті частки. При цьому може перероблятися сировина у зневоднененому стані або така, що має широкий діапазон вмісту вологи у порах. 9 27078 10

ДивитисяДодаткова інформація

Назва патенту англійськоюJet disintegrator

Автори англійськоюMykhailenko Mykhailo Volodymyrovych, Ponomarenko Dmytro Ivanovych, Schypanova Olena Valeriivna

Назва патенту російськоюДезинтегратор струйный

Автори російськоюМихайленко Михаил Владимирович, Пономаренко Дмитрий Иванович, Щипанова Елена Валерьевна

МПК / Мітки

МПК: B28C 1/00

Мітки: струминний, дезінтегратор

Код посилання

<a href="https://ua.patents.su/5-27078-dezintegrator-struminnijj.html" target="_blank" rel="follow" title="База патентів України">Дезінтегратор струминний</a>

Попередній патент: Вимірювач кутових величин

Наступний патент: Спосіб експлуатації газоконденсатних свердловин

Випадковий патент: Підпірна стінка