Спосіб зміцнення сталі та пристрій для його реалізації

Номер патенту: 29032

Опубліковано: 16.10.2000

Автори: Тамашаускас Алоізас Пауліно, Міхеєв Олександр Іванович, Кучинський Андрій Володимирович, Вербицький Сергій Євгенович

Формула / Реферат

1. Спосіб зміцнення сталі, який включає нагрів її до загартувальних температур, витримку при цих температурах, обробку енергією деформування, та охолодження в середовищі шляхом занурювання в ньому заготовки, який відрізняється тим, що заготовку після витримки в аустенітному стані перед охолодженням обробляють енергією вибуху, наприклад, конденсованих вибухових речовин.

2. Пристрій для зміцнення сталі, який включає відчинену зверху та заповнену охолоджуючим середовищем ємність, наприклад, водою чи маслом, яка встановлена нерухомо днищем на підлозі, який відрізняється тим, що включає дві ємності нижню - порожню та верхню - рухому ємність, яка має у днищі люк, що відкривається, і заповнену охолоджуючим середовищем, водою чи маслом.

Текст

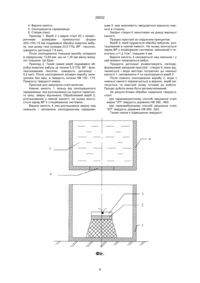

1. Спосіб зміцнення сталі, який включає нагрів її до загартувальних температур, витримку при цих температурах, обробку енергією деформування, 29032 відкриту зверху (Гуляєв О.П. "Матеріалознавство". - М.: Металургія, 1959). Ємкість (ванна), відкрита зверху і заповнена охолоджуючим середовищем, наприклад водою, розташована нерухомо днищем на підлозі цеху (ділянки). Виріб, нагрітий до загартувальної температури, наприклад стальний лист, занурюється в цю ємкість та знаходиться там до повного охолодження. Після охолодження стальний лист витягається з ємкості і пристрій готов до роботи. Даному пристрою присутні слідуючі недоліки: пристрій, в більшості своїй нерухоме, стаціонарне, розташоване на площі термічного цеху (ділянки), що займає цю площу не завжди ефективно. У випадку відсутності термічних операцій, такий пристрій захаращує виробничу площу та являється джерелом небезпеки. Небезпека використання такого пристрою збільшується постійною наявністю в ньому охолоджуючого середовища (води, масла), яке сильно забруднено продуктами термічного процесу (окалиною та т.с.). Таке забруднене середовище використовується неодноразово, яке від міста до міста при термічній обробці змінює свої властивості. Зміна середовища здійснюється лише періодично. Це не може не відбитися на властивості загартовуваємих стальних листів. При занурюванні загартовуваємих листів в ємкість з охолоджуючим середовищем в атмосфері цеху виникає велика кількість газів та пару (водяного, масляного), що ще більше забруднює важку атмосферу термічного цеху. Листи, які занурюються в ємкість, охолоджуються нерівномірно, що веде до їх короблення і потребує додаткової операції правки, яка достатньо трудомістка. В основу винаходу поставлено задачу розширення технологічних можливостей машинобудівних підприємств по одержуванню сталей з більш високими показниками твердості, забезпечуючими підвищення експлуатаційної надійності виробів та зниження цін на вироби. Поставлена задача досягається тим, що в способі зміцнення сталі, який включає нагрів сталі до загартувальних температур, витримку при даних температурах, обробку енергією деформування та охолодження в середовищі, згідно винаходу, обробку її після витримки перед охолодженням здійснюють енергією вибуху конденсованих вибухових речовин (ВР) в порожній ємкості, а після вибуху здійснюють миттєве заповнення цієї ємкості охолоджуючим середовищем, яке поступає з ємкості, розташованої зверху над нижньою за принципом "вода на заготовку". Підвищення твердості сталі можливо здійснити "поліпшенням" (нагрів - охолодження - відпустка), що приводить до зміни структури металу, а звідси, і твердості. Підвищення твердості, але з більш високими її значеннями досягається, коли перед охолодженням сталі її піддати обробці енергією вибуху. В цьому випадку аустенітне зерно деформується і в такому деформованому стані піддається охолодженню. Деформування аустенітного зерна здійснюється енергією, отриманою за допомогою ВР. Попереднє деформування і роздрібнення аустенітного зерна в сталі та послідуюче її охоло дження забезпечує приріст твердості дорівнюючи з відомими способами термообробки. Несподіваний позитивний ефект підвищення твердості сталі, наприклад, Сталі 20, і особливо твердості наружньої її поверхні, підданої впливу пошкоджуючих засобів, дає створення діференційованої твердості по глибині стального листу, коли у якості енергії для деформування аустенітного зерна використається енергія вибуху, наприклад, конденсованих ВР. Несподіваність позитивного ефекту складається в тому, що вибух ВР у контакті з середовищами викликає до появи у них ударних хвиль, здатних деформувати ці середовища. Операції вибуху, які використовуються для роздрібнення аустенітного зерна в стальних листах, нагрітих до загартувальних температур перед їх охолодженням, забезпечує роздрібнення на усій поверхні листу на глибині 3...4 мм (за необхідністю й глибше). Отже основним технологічним параметром, характеризуючим дану операцію, являється тиск, який створюється вибухом і яким він впливає на обробляєму поверхню. При контактних вибухових операціях цей тиск дорівнює тиску у фронті вибухової хвилі, обумовленої швидкістю детонації [1, с. 43...49]. Так, при поверхневій обробці металів енергією вибуху, вони піддаються зі сторони цієї енергії впливу вибухової хвилі величезної сили. Ці хвилі викликають в металах структурні зміни, які зв'язані з деформуванням зерен, а це веде до підвищення твердості. Величини тиску, які можливо досягнути при обробці поверхні металів контактним методом з використанням бризантних ВР, звичайно дорівнює 15...20 ГПа. В указаному диапазонї тиску здійснюється процес зміцнення (роздрібнення зерен) металів в холодному стані, при цьому помітної зміни розмірів й об'єму цих матеріалів не спостерігається. Позитивний вплив енергії вибуху на сталі виявляється ще у тому, що ударні хвилі напруг викликають не тільки пластичне деформування аустенітного зерна, але й доводять до механізму їх двойникування. А це веде до створення більш вигідної вихідної структури сталі перед її загартуванням для створення ультрадрібнозернистого мартенситу, ніж при механічному стискуванні. Крім цього, енергія вибуху забезпечує перехід сталі в більш компактний вихідний стан перед загартуванням. Це ще в більшій мірі забезпечує створення умов для підвищення твердості сталі в порівнянні з прототипом. Безсумнівним залишається і той факт, що регулюванням параметрів вибуху можливо досягнути різного ступеня деформування аустенітних зерен по глибині (товщині шару металу), наприклад листової сталі. В способі процес роздрібнення зерен зв'язан з нагрівом обробляємих матеріалів до загартувальних температур. При цих температурах матеріали мають достатню пластичність. У зв'язку з цим, як показують проведені експерименти, для роздрібнення аустенітного зерна досить приложити тиск в межах 12...18ГПа. Тиск у фронті ударної хвилі більш 18 ГПа приводить до помітних пластичних деформацій (зміні 2 29032 розмірів форми), в деяких випадках приводить до браку, в інших потребує використання заготовок з більшими припусками. А це, в свою чергу, веде до збільшення ваги об'єктів, що досить неефективно ні з економічної точки зору, ні з точки зору експлуатаційних характеристик об'єктів. Тиск у фронті ударної хвилі менш 13 ГПа створює неповну картину зміни аустенитного зерна. А це не відповідає вже технічнім вимогам по надійності. Неповне роздрібнення аустенітного зерна знижує ефект впливу вибуху чи створення зони в стальних листах з різним станом зерен, що в свою чергу, створює зони з різними станами твердості. Це недопустимо. Виходячи з цього, найбільш оптимальний інтервал тиску визначений як 13...18 ГПа, що підтверджують експерименти. Такий тиск можливо досягнути, використовуючи бризантні ВР чи їх суміші, характеристики яких відповідають даним вимогам. Товщина шару ВР приймається 7... 10%, що більш критичної величини, чим виключається розрив процесу детонації. Температура нагріву матеріалу перед його обробкою відома та визначається як загартувальна температура для даного матеріалу. Таким чином, відрізняючою ознакою способу від відомого являється те, що змінено вид використовуваемої енергії для попереднього деформування аустенітного зерна перед загартуванням сталі - енергія вибуху замість механічної енергії. Таким чином, в загальному виді зміна енергії механічної на енергію вибуху дає слідуючий позитивний ефект: деформування аустенітних зерен супроводжується без помітного деформування форми та лінійних розмірів стальної заготовки; значний приріст твердості досягається за рахунок створення в вихідному стані матеріалу (після нагріву перед загартуванням) пластично деформованого аустенітного зерна, за рахунок їх двойникування та за рахунок фазових перетворень; створюються локальні зони підвищеної твердості за рахунок концентрації енергії вибуху на окремих ділянках стальної заготовки; забезпечується отримання діференційованої твердості по глибині та за рахунок зміни параметрів вибуху. Даних переваг відомий спосіб не містить. Поставлена задача вирішується також тим, що пристрій, включаючий ємкість, встановлену днищем на підлозі, відкриту зверху та заповнену охолоджуючим середовищем, наприклад водою чи маслом, згідно винаходу, включає дві ємкості: нижню - порожню, та верхню - рухому, яка має у днищі відкриваючийся люк, і заповнену охолоджуючим середовищем, водою чи маслом. Працює пристрій таким чином. У нижній, порожній ємкості розташовують виріб (стальний лист) плазом та при необхідності може бути закріплений прихватами. Верхня ємкість насувається над нижньою. Відчиняються створи люку у днищі верхній ємкості, і охолоджуюче середовище потрапляє в нижню миттєво, заповнює її та охолоджує одразу весь стальний лист. Гази і пар, які виникли при цьому підіймаються догори і схоплюються вже порожньою верхньою ємкістю, яка зачинена зверху, так як за розмірами верхня ємкість декілька більше нижньої. Після повного охолодження стального листу зачиняються створи люку верхньої ємкості, гази і пар залишаються у замкнутому об'ємі . Вода з нижньої ємкості відкачується в верхню, водночас здійснюється очистка її, а гази у воді утилізуються й вони безпечні для атмосферного повітря. Після заповнення охолоджуючим середовищем, верхня ємкість зміщується, наприклад, по рейках, дістається стальний лист з нижньої ємкості та пристрій знову готовий до роботи. Таким чином забезпечується принцип роботи пристрою "вода на виріб". Пристрій, що пропонується, має такі відрізняючи ознаки. Змінився принцип роботи пристрою - від принципу "виріб в воду" на принцип "вода на виріб". В цьому полягає перша відмінність. Пристрій забезпечено двома ємкостями, одна з двох, верхня, рухома, розташована над нижньою. Нижня порожня, в той час як в відомому пристрою вона одна і заповнюється охолоджуючим середовищем. Верхня зачинена зверху, а днище забезпечено люком, через який вода виливається в нижню ємкість. Після звільнення води верхня ємкість стає резервуаром для охоплення газів і пару та їх утилізації. Таким чином, пристрій забезпечний другою ємкістю з подвійною функцією - як ємкість для зберігання охолоджуючого середовища і як резервуар для охоплення газів та пару. Такої ємкості відомий пристрій не має, а функції єдині лише в тому, щоб забезпечити утримання охолоджуючого середовища для загартування стальних листів. В цьому полягає друга відмінність. При використанні пристрою, що пропонується, досягається такий позитивний ефект. Несподіваний позитивний ефект від застосування другої верхньої ємкості полягає в тому, що здійснена зміна принципів роботи пристрою, що дозволило забезпечити цю ємкість другою функцією - охопленням і утилізацією газів та пару, які виникають при різкому охолодженні стального листу. Цього немає в відомому пристрої. Охоплення та утилізація газів та пару набагато поліпшує екологічні умови цеху, знижується загазованість без додаткових капітальних витрат. Усе це поліпшує умови праці робітників. Процес стає більш безпечним, так як в момент подання води на охолоджуємий виріб область розбризкування кип'яченої води обмежена тим, що верхня ємкість розташована над нижньою і бризки схоплюються нею. Продуктивність праці підвищується тим, що загартовуваємий стальний лист в нижній порожній ємкості закріплюється прижимами і після охолодження не піддається коробленню. Цим виключається одна з самих трудомістких операцій - ріхтовка листу. На фигурі показаний пристрій для зміцнення сталі, який включає: 1. Нижня ємкість 2. Обробляємий виріб 3. Заряд ВР 3 29032 4. Верхня ємкість 5. Охолоджуюче середовище 6. Створи (люк) Приклад 1. Виріб 2 з марки сталі 20 з геометричними розмірами прямокутної форми 200´100´15 мм піддавався обробці енергією вибуху, при цьому тиск складав 23,5 ГПа, ВР - гексоген, швидкість детонації 7,8 км/с. Після охолодження товщина виробу складала в середньому 13,65 мм, що на 1,35 мм менш вихідної товщини. Це брак. Приклад 2. Такий самий виріб піддавався обробці енергією вибуху за тиском 5,5 ГПа, ВР - флегматизований гексоген, швидкість детонації 5,2 км/с. Після охолодження розміри виробу залишились без змін, а твердість склала НВ 150...170. Приросту твердості немає. Пристрій для зміцнення сталі включає: Нижню ємність 1, вільну від охолоджуючого середовища, яка розташована на підлозі термічного цеху, зверху відчинена. Обробляємий виріб 2, розташований у нижній ємності, на ньому монтується заряд ВР 3 з ініційованою системою. Верхня ємність 4, яка розташована зверху над нижньою і заповнена охолоджуючим середови щем 5, має можливість зміщуватися відносно нижньої в сторону. Запірні створи 6 змонтовані на днищі верхньої ємності. Працює пристрій за слідуючим принципом. Виріб 2, який піддається обробці вибухом, розташований в нижній ємкості. На ньому монтується заряд ВР з ініційованою системою, виконаний з гексогену r=1,2 г/см3, товщини 4 мм. Верхня ємність 4 насувається над нижньою і у цей момент проводиться вибух. Продукти детонації розвантажують легкодеформуємий запорний пристрій - створи 6, вони відчиняються і вода миттєво потрапляє до нижньої ємності 1, заповнюючи її та охолоджуючи виріб 2. Після повного охолодження виробу 2, вода з нижньої ємності перекачується в верхню, виріб витягується та пристрій знову готовий до роботи. Процес роботи може бути автоматизований. За результатами обробки одержана твердість сталі: при термомеханічному способі зміцнення сталі марки "2П" твердість дорівнює НВ 390...460; при термовибуховому способі зміцнення сталі "2П" твердість дорівнює НВ 580...620. Таким чином є підвищення твердості. Фіг. 4 29032 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for steel strengthening and device for realization the same

Автори англійськоюVerbytskyi Serhii Yevhenovych, Mikheiev Oleksandr Ivanovych, Tamashauskas Aloizas Paulino, Kuchynskyi Andrii Volodymyrovych

Назва патенту російською?????? ?????????? ????? ? ?????????? ??? ??? ??????????

Автори російськоюВербицкий Сергей Евгеньевич, Михеев Александр Иванович, Тамашаускас Алоизас Паулино, Кучинский Андрей Владимирович

МПК / Мітки

МПК: C21D 6/04, F41H 5/00, C21D 1/56

Мітки: пристрій, сталі, зміцнення, реалізації, спосіб

Код посилання

<a href="https://ua.patents.su/5-29032-sposib-zmicnennya-stali-ta-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення сталі та пристрій для його реалізації</a>

Попередній патент: Герметик

Наступний патент: Підживлювач для бджіл

Випадковий патент: Носовий повітряний фільтр