Спосіб безперервної розливки сталі та кристалізатор для його реалізації

Номер патенту: 17359

Опубліковано: 15.04.1997

Автори: Ніколаєва Ірина Генадіївна, Ісаєв Олег Борисович, Ніколаєв Генадій Андрійович, Певзнер Борис Вільямович, Ревтов Микола Іванович, Галай Володимир Петрович, Лепіхов Леонід Сергійович, Сахно Валерій Олександрович, Носоченко Олег Васильович, Крутіков Василь Петрович

Формула / Реферат

1. Способ непрерывной разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание из кристаллизатора с формированием ужимин в кристаллизующемся слитке и его охлаждение, отличающийся тем, что ужимины формируют в плоскости симметрии, параллельной узким граням, а подвод металла осуществляют асимметрично указанной плоскости на расстоянии, определяемом из соотношения

где - расстояние от места подвода металла до ужимин сляба;

- расстояние между вершинами ужимин.

2. Способ по п.1, отличающийся тем, что охлаждение осуществляют в асимметричном режиме путем дискретной работы секций вторичного охлаждения в соответствии с выражением

где - число работающих секций вторичного охлаждения;

- общее число секций вторичного охлаждения;

- время разливки в относительных единицах.

3. Кристаллизатор для непрерывной разливки стали, образованный широкими и узкими гранями, и снабженный вертикальными водоохлаждаемыми ребрами, расположенными вдоль широких граней, отличающийся тем, что ребра расположены на широких гранях кристаллизатора напротив друг друга, причем форма поперечного сечения ребер выполнена в виде сопряженных между собой трапеции и параболы, образующих вершину ребра, причем форма поперечного сечения преобразована на высоте ребра в соответствии с соотношением

где и - длины больших оснований трапеций верхнего и нижнего торцев кристаллизатора соответственно;

и - длины меньших оснований у верхнего и нижнего торцев кристаллизатора соответственно,

кроме того, форма параболы, образующей вершину ребра, определена выражением

где

Текст

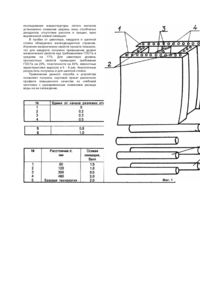

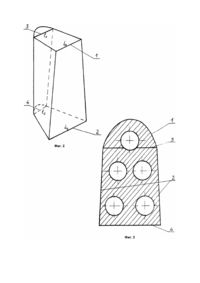

Изобретение относится к металлургическому производству, в частности, к получению слябовых заготовок непрерывной разливкой стали. В течение последних лет в области непрерывной разливки стали не раз вставал вопрос получения блюмов и соответственно сортового и профильного проката из слябовой заготовки. Однако, из-за высокого уровня ликвационных процессов, происходящих в кристаллизующемся металле, некачественного внутреннего строения известные в настоящее время способы не гарантируют получения качественного слитка, обеспечивающего высокие прочностные и пластические свойства сортового и профильного проката. Так, например, известен способ непрерывной разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание кристаллизующегося слитка и его охлаждение. Для реализации способа применяется кристаллизатор, содержащий широкие и узкие грани и съемную перемычку [1]. В известном способе и кристаллизаторе не обеспечивается снижение ликвационных процессов, так как не учитывается развитие усадочных процессов в слитке и изменение схемы циркуляции металлам это в конечном счете снижает качество получаемого сляба. Известен также способ непрерывной, разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание кристаллизующегося слитка с формированием ужимины и последующее охлаждение слитка и разделение его по образовавшейся ужимине на заготовки. Для осуществления способа применяется кристаллизатор, содержащий четыре стенки, образующие внутреннюю полость с водоохлаждающими ребрами на широких гранях [2]. В данном способе и в кристаллизаторе не учитываются такие факторы, как форма ребер, подвод металла, влияющие на ликвационные процессы и структур у сли тка, вследствие чего не достигается требуемый результат. Наиболее близким техническим решением является способ разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание слитка с формированием ужимины, охлаждение и перевозку его на несколько частей. Способ включает также кристаллизатор, содержащий узкие и широкие грани, причем на широких гранях выполнены вертикальные водоохлаждаемые ребра, образующие зазоры с противоположной широкой стенкой [3]. Указанный способ и устройство также не обеспечивают получения требуемого результата, так как асимметрия расположения ужимин в слитке, обусловленных расположением ребер только по одной из широких граней приводит к существенному изменению схемы циркуляции потоков металла, затягиванию неметаллических включений, появлению зон с очень низкой скоростью восходящих потоков и, соответственно, с сильно развитой ликвацией элементов, физической и химической неоднородностью. Асимметрия расположения ребер приводит также к асимметрии внутреннего строения сляба, а в случае криволинейных машин непрерывного литья заготовок к резкому ухудшению внутреннего строения слитка, к появлению трещин. Неучет усадочных явлений может привести, с одной стороны, к подвисанию слитка и организации прорыва металла, с другой - к резкому усилению износа ребер. Все это ведет к невозможности получения блюма из слябовой заготовки, отвечающего современному уровню требований. В основу изобретения поставлена задача создать такой способ непрерывной разливки стали и кристаллизатор для его реализации, в котором новые условия осуществления действий, новая форма и взаимное расположения конструктивных элементов позволили бы получить слябы с низким уровнем ликвационных процессов, повышенной химической и физической однородностью, мелкодисперсной структурой, без поверхностных и внутренних трещин и, за счет этого - сортовой и профильный прокат с улучшенными прочностными и пластическими свойствами. Для решения поставленной задачи в способе непрерывной разливки стали, включающем подачу жидкого металла в кристаллизатор, вытягивание из кристаллизатора с формированием ужимины в кристаллизующемся слитке и его охлаждение, в соответствии с изобретением, ужимины формируют в плоскости симметрии, параллельной узким граням, а подвод металла осуществляют асимметрично указанной плоскости на расстоянии, определяемом из соотношения где - расстояние от места подвода металла до ужимины в слябе; - расстояние между вершинами ужимины. При этом способ отличается тем, что охлаждение осуществляют в асимметричном режиме путем дискретной работы секций вторичного охлаждения в соответствии с выражением где - число работающих секций вторичного охлаждения; - общее число секций вторичного охлаждения; - время разливки в относительных единицах. Для осуществления способа непрерывной разливки слябов, предложен кристаллизатор, образованный широкими и узкими гранями и расположенными вдоль широких граней вертикальными водоохлаждаемыми ребрами. В соответствии с изобретением, ребра расположены на широких гранях кристаллизатора напротив друг друга с формой поперечного сечения, имеющей вид сопряженных между собой трапецией и параболой, образующей вершину ребра, причем форма поперечного сечения преобразована на высоте ребра в соответствии с соотношениями где и - длины больших оснований трапеций у вер хнего и нижнего торцов кристаллизатора соответственно; и - длины меньших оснований у верхнего и нижнего торцов кристаллизатора соответственно. Кроме того, форма параболы, образующей вершину ребра, определяется выражением где Учет расположения места подвода металла в зависимости от расстояния между ужиминами, расположенными напротив друг друга на широких гранях кристаллизатора, позволит в максимально возможной степени добиться благоприятной картины циркуляции жидкого металла, наиболее равномерного распределения температур по сечению жидкой лунки, избежать перегрева поверхности вершин ребер. Выполнение этих условий позволит предотвратить появление трещин и обеспечит более равномерное распределение элементов по сечению сляба. Выбор размера обусловлен тем, что при будет иметь место перегрев поверхности ребер и резкое утонение корочки сляба в этой зоне, что может стать причиной прорыва металла и образования поверхностных дефектов (трещин, заворотов корки и т.п.). С другой стороны увеличение приведет к резкому усилению асимметрии потоков в жидкой лунке, подмыву одной из узких граней и повышению неравномерности распределения элементов по сечению, осевой и внецентренной ликвации и появлению осевых тре щин. При этом для кристаллизаторов крупных размеров благоприятно мм) соотношение для меньших - размер узкой стенки, - размер широкой стенки). Асимметричный режим охлаждения с дискретной подачей воды по малому радиусу сляба за счет наличия ужимин на поверхности сляба позволяет существенно улучшить теплоотвод от верхней части заготовки, снизить градиент температур по сечению слитка и добиться увеличения зоны мелкодендритного строения и практически полного отсутствия осевой ликвации элементов. Эксперименты показали, что при одновременном снижении асимметрии строения верхней и нижней части слитка снижение расхода воды на вторичное охлаждение достигает 20 - 30% в зависимости от марки стали, температуры металла и скорости разливки. Конструктивное исполнение кристаллизатора позволяет решить поставленную задачу за счет: - рационального с точки зрения циркуляции потоков в жидкой лунке расположения ребер: одно напротив другого на двух широких гранях. Это позволит сохранить симметрию потоков в плоскости, параллельной узким граням, и избежать возникновения разнотолщинности корочки по широким граням; - выбора оптимального зазора между вершинами ребер. Это расстояние составляет: где - расстояние между вершинами ребер; - размер узкой стенки кристаллизатора. Выбор данного зазора объясняется нахождением оптимума между толщиной реза и сохранением общей циркуляции металла в объеме сляба. В результате теплотехнических и гидродинамических расчетов, а также проведения плавок на модельных и натурных установках и был выбран данный размер, причем меньший размер характерен для больших размеров кристаллизаторов, а больший - для меньших; - выбора геометрии поверхности ребер, играющей ведущую роль в получении гарантированного качества заготовки. Основываясь на данных теплофизических расчетов и опытах на водяных моделях было определена, что наиболее оптимальной кривой, описывающей форму вершинной части (10) поверхности ребра (11) в сечении, параллельном мениску, является парабола (см. выше) (фиг.3). Величина коэффициента зависит от размера кристаллизатора, для кристаллизаторов больших размеров оптимален коэффициент, равный 0,009 0,01, для малых - 0,007 - 0,0075. При выборе данной линии, описывающей поверхность, удалось достичь (по результатам экспериментов) наименьшей разнотолщинности корочки слитка на поверхности ребра (5 - 8%) и наименьшего градиента температур от вершины до основания ребра. Соотношение большего (12) и малого (13) оснований трапецеидального параллелограмма диктуется конкретной формой кривой, описывающей поверхность вершинной части. Выбор сложной геометрической формы реберв продольном сечении по их высоте вызван различной закономерностью усадки у основания и у вершин ребер. В результате теоретических выкладок и натурных экспериментов было определено наиболее рациональное соотношение длин трапецеидальных частей ребер у мениска металла и у нижнего среза кристаллизатора. Соотношение длин большего основания трапеций (6) и (7) равно 0,90 - 0,92, а меньшего - 1,06 - 1,08 (8 и 9) соответственно (фиг.2). Это позволило добиться максимально возможной идентичности газового зазора по всей поверхности ребра на любом выбранном горизонте, до минимума снизить термические напряжения в корочке слитка. На фиг.1 представлен общий вид предлагаемого устройства; на фиг.2 - общий вид ребра; на фиг.3 - поперечное сечение ребра. Устройство состоит из кристаллизатора с широкими (1) и узкими (2) гранями и расположенных вдоль широких граней вертикальных ребер (3) с водоохлаждаемыми отверстиями (4) и системы вторичного охлаждения (5) (фиг.1). Пример. Разливка стали 09Г2С осуществляется на двухр учьевой слябовой МНЛЗ криволинейного типа в кристаллизатор сечением 300 ´ 1850мм. Скорость разливки составляет 0,7м/мин, температура металла в промковше 1530°C. Расстояние между вершинами ребер составляет 60мм, расстояние от ужимины до места подвода металла - 300мм. Режим охлаждения ребер аналогичен режиму охлаждения кристаллизатора. В первоначальный момент разливки работает 9 секций вторичного охлаждения. Режимы подачи воды по малому радиусу сляба от начала до конца разливки представлены в табл.1. В результате асимметричного вторичного охлаждения в данном случае экономия расхода воды составляет порядка 20% при существенном улучшении качества литой заготовки. Выбор оптимального расстояния от вершины ужимины до места подвода металла поясняется табл.2. По предлагаемому способу с использованием заявляемого устройства была отлита серия плавок стали марки 09Г2С. В результате исследования макроструктуры литого металла установлено снижение ширины зоны столбчатых дендритов, отсутствие расслоя и трещин, ярко выраженной осевой ликвации. В пробах от швеллера, квадрата и шахтной стойки обнаружено мелкодендритное строение. Изучение механических свойств проката показало, что для квадрата получено превышение уровня механических свойств над требованиями ГОСТа в среднем на 17%. Для швеллера уровень прочностных свойств превышает требования ГОСТа на 20%, пластичности на 40%, вязкостные характеристики выросли в 5 - 8 раз. Аналогичные результаты получены и для шахтной стойки. Применение данного способа и устройства позволяет получить сортовой прокат различного профиля повышенного качества из слябовой заготовки с одновременным снижением расхода воды на ее охлаждение.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and crystallizer for continuous casting steel

Автори англійськоюNikolaiev Hennadii Andriiovych, Nosochenko Oleh Vasyliovych, Sakhno Valerii Oleksandrovych, Lepikhov Leonid Serhiiovych, Revtov Mykola Ivanovych, Krutikov Vasyl Petrovych, Krutikov Vasyl' Petrovych, Isaiev Olrh Borysovych, Halai Volodymyr Petrovych, Nikolaieva Iryna Henadiivna, Pevzner Borys Viliamovych

Назва патенту російськоюСпособ непрерывной разливки стали и кристаллизатор для его осуществления

Автори російськоюНиколаев Геннадий Андреевич, Носоченко Олег Васильевич, Сахно Валерий Александрович, Лепихов Леонид Сергеевич, Ревтов Николай Иванович, Крутиков Василий Петрович, Исаев Олег Борисович, Галай Владимир Петрович, Николаева Ирина Геннадьевна, Певзнер Борис Вильямович

МПК / Мітки

МПК: B22D 11/043

Мітки: спосіб, реалізації, безперервної, розливки, сталі, кристалізатор

Код посилання

<a href="https://ua.patents.su/4-17359-sposib-bezperervno-rozlivki-stali-ta-kristalizator-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервної розливки сталі та кристалізатор для його реалізації</a>

Попередній патент: Пристрій для подрібнення матеріалу

Наступний патент: Блок детектування

Випадковий патент: Спосіб діагностики недиференційованої дисплазії сполучної тканини