Дистиляційна колона фільтрової рідини виробництва соди

Текст

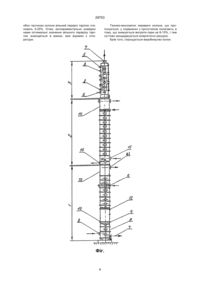

Дистиляційна колона фільтрової рідини виробництва соди, що містить дистилер, теплообмінник дистиляції та конденсатор-холодильник газу дистиляції, причому, дистилер та теплообмінник 29753 Цей принциповий недолік частково долається у дистиляційній колоні, яка містить холодильник із пластинчастими теплообмінними елементами, що має закриті канали для охолоджувальної води та відкриті канали для парогазового потоку і розташований у верхній частині колони; конденсатор із пластинчастими теплообмінними елементами, що має закриті канали для бікарбонатного маточника та відкриті канали для парогазового потоку і розташований у колоні під холодильником; теплообмінник дистиляції з установленими одна над одною протитечійними тарілками, розташований у колоні під конденсатором; дистилер з установленими одна над одною протитечійними тарілками, розташований у колоні під теплообмінником дистиляції; засоби для введення до верхньої частини конденсатора бікарбонатного маточника, що послідовно проходить крізь конденсатор, теплообмінник дистиляції, дистилер та засоби для виведення дистилерної рідини, що створилася, з нижньої частини колони, а також засоби для введення до нижньої частини колони пари, що проходить послідовно крізь дистилер, теплообмінник дистиляції, конденсатор та холодильник, і засоби для виведення парогазової суміші, що утворюється, з верхньої частини колони. Дуже важливу роль у цій колоні відіграють геометричні співвідношення лінійних розмірів. Масообмінні елементи дистилера та теплообмінника дистиляції містять провальні тарілки із співвідношенням вільного перерізу тарілки до загального перерізу колони, що дорівнює 0,3-0,7. Відношення висоти конденсатора дистиляції до сумарної висоти дистилера та теплообмінника дистиляції становить 0,27-0,31, а відношення його вільного поперечного перерізу до вільного перерізу теплообмінника дистиляції становить 0,4-1,0 (А.с. СРСР № 317251, опубл. 05.05.1975). Ця конструкція дистиляційної колони дозволила суттєво підвищити її продуктивність порівняно з традиційними апаратами. Втім, у ній ще лишається ряд недоліків. Один з них полягає в тому, що на поверхнях контактних елементів інтенсивно відкладаються осади солей жорсткості, так звані інкрустації. Через те колони необхідно періодично зупиняти на кілька діб для видалення цих інкрустацій. Завдання підвищення пробігу колони, тобто періоду її праці між черговими чистками, дуже важливе. Частково це завдання вирішується у дистиляційній колоні (заявка ФРН № 3545189, опубл. 25.06.1987). Ця колона також складається з плоских тарілок без переливів, відстань між якими становить від 20 до 150 см, вільний переріз 5-25%, діаметр отворів від 0,5 до 7 см. За такого співвідношення розмірів відклади, що виникають, руйнуються за рахунок сильної турбулентності на тарілці. За технічною суттю та ефектом, що досягається, відомий пристрій є найближчим до того, що пропонується, і обраний як прототип. У цій колоні також дещо знижуються енерговитрати порівняно з традиційними колонами. Втім, недолік пристрою-прототипу полягає в тому, що витрати пари ще лишаються великими. В основу винаходу покладено завдання удосконалити дистиляційну колону фільтрової рідини содового виробництва таким чином, щоб знизити витрати пари на відгін аміаку та десорбцію діоксиду вуглецю, які є найважливішим чинником у загальних енерговитратах на виробництво кальцінованої соди, при цьому навантаження колони фільтровою рідиною підвищується. Сутність вирішення поставленого завдання полягає в тому, що в дистиляційній колоні, що містить дистилер, теплообмінник дистиляції та конденсатор-холодильник газу дистиляції, причому дистилер та теплообмінник дистиляції обладнано плоскими дірчастими тарілками, які поділяють їх уздовж колони на царги, які мають висоту 0,3-0,6 від діаметра колони, згідно з винаходом, дистилер має над розподілювачем пари простір для вирівнювання потоку пари висотою 0,8-1,5 від діаметра колони, а над своєю верхньою тарілкою – сепараційний простір висотою 1,5-2,2 від діаметра колони, теплообмінник дистиляції має над своєю верхньою тарілкою сепараційний простір висотою 0,91,7 від діаметра колони, а діаметри теплообмінника дистиляції та дистилера рівні між собою. Відмінні ознаки запропонованої колони від прототипу полягають в тому, що дистилер має над дзвоном введення пари простір для вирівнювання потоку пари висотою 0,8-1,5 від діаметра колони, а над своєю верхньою тарілкою - сепараційний простір висотою 1,5-2,2 від діаметра колони, теплообмінник дистиляції має над своєю верхньою тарілкою сепараційний простір висотою 0,9-1,7 від діаметра колони, а діаметри теплообмінника дистиляції та дистилера рівні між собою. Запропоновані кількісні відміни від прототипу є новими. На відміну від відомого пристрою, в якому не забезпечуються необхідні умови для заощадження енергоресурсів, у запропонованій колоні створено оптимальні умови для проходження парогазової суміші. На кресленні (фіг.) зображено загальний вид колони згідно з винаходом. Дистиляційна колона фільтрової рідини виробництва соди складається з дистилера 1, теплообмінника дистиляції 2 та конденсатора-холодильника газа дистиляції 3. Дистилер 1 та теплообмінник дистиляції 2 обладнано плоскими дірчастими тарілками 4, що поділяють їх на циліндричні царги (бочки) 9. Дистилер 1 має, наприклад, 15 дірчастих протитечійних тарілок 4. Суспензія із змішувача (не показаний) потрапляє до дистилера 1 по спеціальному патрубку 6, що має на кінці похилий зріз для вільного стікання суспензії. Уздовж патрубка 6 зроблено отвори для зливу суспензії. Після проходження дистилера 1 суспензія виводиться крізь штуцер 7. Пара до дистилера потрапляє крізь розподілювач пари 8, до якого прикріплено відбійник для захисту отворів зливу суспензії від безпосереднього попадання пари. У верхній частині пристрою введення пари виконано отвори із знімними кришками, крізь які пара може виходити прямо під першу тарілку 4. За допомогою цих отворів регулюється співвідношення кількості пари, що подається під дзвін 8 та під тарілку 4. Над розподілювачем пари 8 обладнано простір 12 для вирівнювання потоку пари, висота якого 2 29753 дорівнює 0,8-1,5 від діаметра колони. Простір 12 простягається до нижньої тарілки 4 дистилера 1. Між верхньою тарілкою 4 дистилера 1 та патрубком виходу пару 11 з дистилера 1 обладнано сепараційний простір 13, висота якого дорівнює 1,5-2,2 від діаметра колони. Дистилер має 15-18 протитечійних дірчастих тарілок з вільним перерізом 30%, при цьому нижні 3-4 тарілки мають вільний переріз 25-27%. Над тарілками 4 дистилера 1 та сепараційним простором 13 розташований теплообмінник дистиляції 2, що складається, наприклад, з 8-14 протитечійних дірчастих тарілок з вільним перерізом 15-26%. Поверх робочих царг 9 теплообмінника дистиляції 2 створено сепараційний простір 14, висота якого дорівнює 0,9-1,7 від діаметра колони. На відміну від відомих колон дистиляції, царги 9 як дистилера 1, так і теплообмінника дистиляції 2 мають однаковий діаметр. Над сепараційним простором 14 розташований конденсатор-холодильник газу дистиляції 3. До цієї частини колони згідно з винаходом не внесено жодних змін, через що вона у цьому опису детально не розглядається. Дистиляційна колона фільтрової рідини виробництва соди працює слідуючим чином. Маточна рідина вакуум-фільтрів (фільтрова рідина) потрапляє до конденсаторної частини конденсаторахолодильника газу дистиляції 3, де перетікає з однієї царги 5 до іншої. При цьому рідина нагрівається до 70-78°С, і з неї виділяється діоксид вуглецю. Нагріта фільтрова рідина перетікає до верхньої царги 9 теплообмінника дистиляції 2 через сепараційний простір 14, де з парогазової суміші, що підіймається знизу, виділяються бризки. У теплообміннику дистиляції 2 фільтрова рідина контактує з парогазовою сумішшю за вищої, ніж у конденсаторі 3, температури. Завдяки цьому там відбувається розклад карбоматів амонію, що містяться у розчині, а діоксид вуглецю, що створюється, практично повністю відганяється з розчину. З теплообмінника дистиляції потік рідини, нагрітий до 95-98°С, спрямовується до змішувача. Це окремий від колони дистиляції апарат, і на кресленнях він не показаний, оскільки не зазнає змін у даному винаході. У змішувачі при температурі 9698°С нагріта фільтрова рідина обробляється вапняною суспензією, внаслідок чого відбувається процес регенерації аміаку з хлориду амонію, а також реакція з гідроксидом кальцію карбонатних солей, які ще лишаються у рідині. Після змішувача суспензія потрапляє до сепараційного простору 13, де знову відбувається відділення бризок. Після того вона перетікає до верхньої царги 9 дистилера 1 і рухається у ньому зверху вниз, поступово втрачаючи аміак, який після змішувача міститься у суспензії у вільній формі, завдяки контактові з парогазовою сумішшю, що підіймається знизу догори. Пара вводиться до нижньої царги 5 дистилера 1 через дзвін 8, над яким обладнано простір 12, завдяки якому потік пари вирівнюється і більш рівномірно проходить крізь отвори у тарілках 4. Отже, корінна відміна запропонованої колони дистиляції від відомих полягає у наявності кількох неробочих просторів уздовж її висоти, які дають змогу потоку спочатку пари, а потім суміші пари з газами, що виділяються з фільтрової рідини у процесі її дистиляції, набути оптимальних параметрів перебігу у протитечії фільтрової рідини. Через те зменшується гідравлічний опір та бризковідділення, на подолання яких витрачається суттєва частина енергії, що її посідає пара, яка подається над розподілювачем 8 дистилера 1. Це дозволяє при незмінному об'ємові фільтрової рідини, що підлягає дистиляції у колоні, зменшити витрати пари на її підігрівання до температур, які забезпечують відгін аміаку та діоксиду вуглецю, у дистилері 1 та теплообміннику дистиляції 2, приблизно на 815 відсотків. Цей ефект надійно досягається лише при дотриманні вказаних вище співвідношень: 0,8-1,5 від діаметра колони для простору 12 над дзвоном 8 дистилера 1; 1,5-2,2 від діаметра колони для простору 13, між верхньою тарілкою дистилера та патрубком виходу пари 11; 0,9-1,7 від діаметра колони для простору 14 між теплообмінником дистиляції 2 та конденсатором-холодильником газів дистиляції 3. Ці величини одержано експериментальним шляхом. Вірогідний механізм зниження витрат пари на дистиляції фільтрової рідини слідуючий. Дірчасті протитечійні тарілки 4 працюють таким чином: фільтрова рідина, що стікає зверху, спочатку накопичується на поверхні тарілки над отворами, котрі не пропускають її, доки частина рідини не зависне над отвором, і лише після цього починається стікання. Одночасно з рідиною крізь отвір знизу надходить газ, причому рідина проходить центральною частиною тарілки, а газ - її периферією, тобто рідина стікає нібито у газовій сорочці. Для того, щоб накопичена маса рідини почала стікати крізь отвори, газовий потік має досягти швидкості у вільному перерізі апарату щонайменше 2-2,5 м/с. Тимчасом висота пінного шару над тарілкою досягає 600-750 мм, тобто він майже заповнює об'єм царги. Подолавши таким чином, наприклад, 15 тарілок у дистилері, а потім 10 у теплообміннику дистиляції, парогазовий потік втрачає чималу частину своєї енергії. Значної висоти простори на входах до складових частин колони дистиляції дають змогу потокові реорганізуватись і позбавитися значної долі бризок. Саме це і дозволяє суттєво заощаджувати пару. Виконання усіх складових частин колони одного діаметру теж сприяє поліпшенню гідравлічної ситуації в колоні. Крім того, це спрощує виробництво царг колони. У досягненні потрібного ефекту важливу роль відіграє також значення вільного перерізу тарілок 4. Воно не однакове уздовж висоти колони. У верхній частині дистилера 1 вільний переріз тарілок 4 становить 30% від їх загального перерізу, у нижній частині дистилера 1 3-4 тарілки мають вільний переріз 25-27%, а у нижній частині теплообмінника дистиляції 8-14 тарілок мають вільний переріз 15-26% від загального перерізу. У відомих колонах ці співвідношення трохи відрізняються: верхні три тарілки дистилера мають вільний переріз 37-40%, решта - 30%, теплообмінника дистиляції - 37-40% та 25% відповідно (И.Д. Зайцев и др. Производство соды. - С. 163). З іншого боку, згідно з заявкою ФРН № 3545189, в 3 29753 обох частинах колони вільний переріз тарілок становить 5-25%. Отже, експериментально знайдені нами оптимальні значення вільного перерізу тарілок знаходяться в межах, вже відомих з літератури. Техніко-економічні переваги колони, що пропонується, у порівнянні з прототипом полягають в тому, що знижуються витрати пари на 8-15%, і тим суттєво заощаджуються енергетичні ресурси. Крім того, спрощується виробництво колон. Фіг. 4 29753 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюDistillation column of the filter liquid of soda production

Автори англійськоюTkach Hryhorii Anatoliiovych

Назва патенту російськоюДистилляционная колонна фильтровой жидкости производства соды

Автори російськоюТкач Григорий Анатольевич

МПК / Мітки

МПК: B01D 3/02

Мітки: фільтрової, соди, колона, дистиляційна, виробництва, рідини

Код посилання

<a href="https://ua.patents.su/5-29753-distilyacijjna-kolona-filtrovo-ridini-virobnictva-sodi.html" target="_blank" rel="follow" title="База патентів України">Дистиляційна колона фільтрової рідини виробництва соди</a>

Попередній патент: Капілярний віскозиметр

Наступний патент: Спосіб роботи конденсатора

Випадковий патент: Штам бактерій bacillus subtilis - продуцент протипухлинних цитотоксичних речовин