Установка для одержання пластичних мастил на мильних загусниках

Номер патенту: 29923

Опубліковано: 15.11.2000

Автори: Єсіташвілі Васілій Алєксандровіч, Гурасова Галіна Івановна, Тишкевич Леонід Васильович, Іщук Юрій Лукич, Сєрєбрякова Валєнтіна Ільінічна, Зубарєв Сєргєй Івановіч, Гаврилєнков Анатолій Іванович, Чередниченко Григорій Іванович

Формула / Реферат

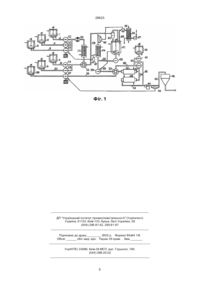

1. Установка для одержання пластичних мастил на мильних загусниках, що включає ємкості для масла та вихідних реакційних компонентів, зв'язані транспортними трубопроводами із встановленими на них дозаторами з реакторним блоком у вигляді підключених послідовно двох реакторів-змішувачів, з'єднаний транспортним трубопроводом із реакторним блоком випарник, обладнаний розподільним пристроєм і вакуум-насосом для відсмоктування парів в конденсатор-холодильник і сполучений зі змішувачем, котрий транспортним трубопроводом із встановленим на ньому дозатором з'єднаний з ємкістю для масла і сполучений із входом блоку охолодження, виконаного у вигляді послідовно з'єднаних двох холодильників, гомогенізатор і накоплювач готового мастила, яка відрізняється тим, що реакторний блок додатково включає трубчастий реактор із нагрівальною сорочкою, котрий входом сполучений із виходом першого реактора-змішувача, випарник виконаний у вигляді апарату з перемішуючим пристроєм і нагрівальною сорочкою, а перший із холодильників блоку охолодження обладнаний циркуляційним трубопроводом з встановленим на ньому насосом, який з'єднує вихід цього холодильника з входом змішувача.

2. Установка по п.1, яка відрізняється тим, що вона додатково включає теплообмінник, вхід якого циркуляційним трубопроводом із встановленим на ньому насосом з'єднаний з виходом випарника, а вихід - зі входом розподільного пристрою випарника.

3. Установка по п.1, яка відрізняється тим, що вона включає ємкість для присадок та наповнювачів, котра з'єднана транспортним трубопроводом із встановленим на ньому дозатором з циркуляційним трубопроводом холодильника блоку охолодження і/або зі входом гомогенізатора.

4. Установка по п.1, яка відрізняється тим, що перший реактор-змішувач реакторного блоку виконаний у вигляді поточного статичного змішувача, а другий реактор-змішувач - у вигляді поточного динамічного змішувача.

5. Установка по п.1, яка відрізняється тим, що розподільний пристрій випарника виконаний у вигляді гідроциклону, встановленого перед входом в його випарну камеру.

Текст

1. Установка для одержання пластичних мастил на мильних загусниках, що включає ємкості для масла та вихідних реакційних компонентів, зв'язані транспортними трубопроводами із встановленими на них дозаторами з реакторним блоком у ви гляді підключених послідовно двох реакторівзмішувачів, з'єднаний транспортним трубопроводом із реакторним блоком випарник, обладнаний розподільним пристроєм і вакуум-насосом для відсмоктування парів в конденсатор-холодильник і сполучений зі змішувачем, котрий транспортним трубопроводом із встановленим на ньому дозатором з'єднаний з ємкістю для масла і сполучений із входом блоку охолодження, виконаного у вигляді послідовно з'єднаних двох холодильників, гомогенізатор і накоплювач готового мастила, яка відріз A (54) УСТАНОВКА ДЛЯ ОД ЕРЖАННЯ ПЛАСТИЧНИХ МАСТИЛ НА МИЛЬНИХ ЗАГУСНИКАХ 29923 В промисловості реалізована установка, яка містить ємності для вихідних компонентів, пристрої для дозування, реакторний блок для омилення жирової сировини з підключеним до нього випарним апаратом, котрий з'єднаний з холодильником, гомогенізатор та накопичувач готового мастила [1]. У відомій установці [2] реакторний блок включає потоковий змішувач і тр убчастий реактор, який виконано як змійовик, що розташований в нагрівальній сорочці випарника. Таке виконання реакторного блоку забезпечує компактність установки, але передбачає одночасне змішування сировинних компонентів і проведення всіх реакцій отримання загусника одночасно по мірі просування реакційної маси в реакторі-змійовикові, що недоцільно в разі мастил, отриманих при загущенні масел сумішшю продуктів омилення жирів і нейтралізації високомолекулярних карбонових кислот. Тому відома установка не може бути застосована з достатньою ефективністю для отримання мастил, що містять загусники такого складу. Найбільш близьким аналогом по технічній суті до запропонованого рішення є установка для одержання пластичних мастил на мильних загусниках [3], яка має в своєму складі ємкості для масла і вихідних компонентів, з'єднані транспортними трубопроводами з установленими на них дозаторами з реакторним блоком, виконаним у вигляді двох послідовно підключених реакторів-змішувачів, з'єднаний транспортним трубопроводом з реакторним блоком випарник, обладнаний розподільним пристроєм у вигляді обертового диска та вакуумнасосом для відсмоктування парів в конденсаторхолодильник і сполучений зі змішувачем, який одним транспортним трубопроводом з установленим на ньому дозатором з'єднаний з ємкістю для масла, а іншим транспортним трубопроводом через гомогенізатор зв'язаний з блоком охолодження, що складається з двох послідовно підключених холодильників, до якого на виході підключений змішувач, що з'єднаний транспортним трубопроводом з установленим на ньому дозатором з ємкістю для присадок. У відомій установці реакторний блок може бути виконаний у вигляді багатосекційного змішувача або містити два послідовно підключених реакторизмішувачі, в яких змішувальні пристрої у вигляді ряду рухливи х зубців та стаціонарно закріплених зубців, що чергуються з рухливими, безперервно перемішують реакційну масу, яка направляється далі в випарник. Випарник у відомій установці - це апарат з розташованим всередині його випарної камери розподільним пристроєм у вигляді диску, при обертанні якого здійснюється мілкодисперсне розпилювання продукту в камері. Все тепло, необхідне для здійснення процесу в реакторному блоці і в випарнику, вноситься з сировинними компонентами, головним чином з маслом, яке підігрівається в спеціальному теплообміннику перед подачею в реакторний блок до 383-673°К. Обезводнений продукт змішується з частиною розрахованої кількості масла в змішувачі, проходить обробку в гомогенізаторі і охолоджується в холодильнику або ж в двох послідовно підключених холодильниках. Для подачі присадок на установці передбачено окремий змішувач, в який реа кційна маса подається з блоку охолодження, а присадки - з спеціальних ємностей. Хоча конструкція реакційного блоку в відомій установці забезпечує можливість роздільного або ступінчастого проведення реакції отримання загусника, а наявність на стадії охолодження обезводненого продукту дво х послідовно включених холодильників створює необхідні умови для поступового охолодження і в деякій мірі структурування загусника в маслі, при отриманні сучасних пластичних мастил, які містять загусник складного складу, відома установка [3] також не може бути застосована з достатньою ефективністю за нижчеприведених причин. Введення всього необхідного тепла для здійснення процесу в реакторному блоці і випарнику тільки з підігрітим маслом (особливо в разі використання на стадії омилення лише частини масла) потребує нагрівання останнього до дуже високих температур, що призводить до значного зниження якості отриманого мастила. Реактор-змішувач відомої установки характеризується громіздкістю, конструктивною складністю, а використання двох таких реакторів збільшує металоємність блоку і всієї установки. Обезводнюючи реакційну масу розпиленням її в камері, що не обігрівається, як описано в патенті, неможливо забезпечити ефективне диспергування і рівномірне розподілення в маслі часток загусника, а при охолодженні (навіть 2-х ступеневому) обезводненого продукту в звичайних теплообмінних апаратах (холодильниках) неможливо створити ізотермічні умови для кристалізації і структуроутворення, які необхідні для отримання мастил розглянутого складу. Описані недоліки конструкції основних апаратів та їх компановки в відомій установці не дозволяють створити оптимальні умови для проведення основних технологічних стадій процесу та забезпечити одержання високоякісних сучасних пластичних мастил. Задачею винаходу є створення установки для одержання пластичних мастил безперервним способом, котра забезпечить високу ефективність проведення основних стадій процесу виробництва мастил на мильних загусниках складного складу, являючих собою, наприклад, суміш продуктів омилення жирів та продуктів нейтралізації високомолекулярних карбонових (жирних) кислот, зі змогою гнучкого управління параметрами і як наслідок отримання мастил високої якості. Поставлена задача вирішена запропонованим винаходом, що стосується установки для одержання пластичних мастил на мильних загусниках, яка включає ємкості для масла і вихідних реакційних компонентів, з'єднаних транспортними трубопроводами з установленими на них дозаторами з реакторним блоком у вигляді послідовно підключених двох реакторів-змішувачів, з'єднаний транспортним трубопроводом з реакторним блоком випарник, обладнаний розподільним пристроєм і вакуум-насосом для відсмоктування парів в конденсатор-холодильник і сполучений зі змішувачем, який транспортним трубопроводом із встановленим на ньому дозатором з'єднаний з ємкістю для масла і сполучений з входом блоку охолодження, виконаного у вигляді з'єднаних послідовно двох 2 29923 холодильників, гомогенізатор і накопичувач готового мастила. Запропонована установка відрізняється від прототипу тим, що її реакторний блок додатково включає трубчастий реактор, котрий входом сполучений із виходом першого реактора-змішувача і виходом з'єднаний з входом другого реакторазмішувача, випарник виконано як апарат з перемішуючим пристроєм і нагрівальною сорочкою, а перший холодильник блоку охолодження обладнаний циркуляційним трубопроводом з встановленим на ньому насосом, який з'єднує вихід цього холодильника з входом зв'язаного з ним змішувача. Для інтенсифікації процесу перемішування та теплообміну в випарнику установка може додатково мати в складі теплообмінник, вхід якого циркуляційним трубопроводом з встановленим на ньому насосом з'єднаний з входом випарника, а вихід - з входом розподільного пристрою випарника, створюючи таким чином циркуляційний контур по обезводненню продукту. В разі виробництва пластичних мастил, що містять присадки або наповнювачі, установка може додатково включати ємкість для цих компонентів, з'єднану транспортним трубопроводом з встановленим на ньому дозатором з циркуляційним трубопроводом холодильника блоку охолодження і/або зі входом гомогенізатора. Для зменшення металоємності реакторного блоку його перший реактор-змішувач може бути виконаний у вигляді потічного статичного змішувача, а другий - у вигляді потічно-динамічного змішувача. Для подачі реакційної маси в випарник рекомендується використовувати розподільний пристрій, виконаний у вигляді гідроциклону і розташований перед входом в його випарну камеру, що дає змогу використовувати випарну камеру випарника як сепараційний простір для водяних парів, які утворюються після розділу в гідроциклоні продукту, що обезводнюється. Наявність в реакторному блоці поряд з двома реакторами-змішувачами, до кожного з яких автономно підводиться відповідна частина взаємодіючих компонентів, додатково обігріваючого трубчатого реактора, що обігрівається, дозволяє гнучко управляти реакціями омилення і нейтралізації, проводячи їх порізнь в оптимальних температурних умовах з найбільшою повнотою. Виконання випарника у вигляді апарату з обігрівом і перемішуючим пристроєм забезпечує інтенсифікацію процесів тепло- і масообміну в апараті. Цей ефект ще більше посилюється при наявності циркуляційного контуру по продукту, який обезводнюється. Інтенсивне перемішування обезводненого продукту в апараті і додатково - при циркуляції з підігрівом в циркуляційному контурі випарника створює необхідні умови для ефективного диспергування і рівномірного розподілу часток загусника в дисперсному середовищі. Наявність в блоці охолодження запропонованої установки циркуляційного трубопроводу з встановленим на ньому насосом, що з'єднує вихід першого холодильника з входом змішувача, дозволяє, завдяки циркуляції охолоджувальної маси на першій стадії охолодження, проводити процес в заданому температурному режимі і створювати необ хідні умови для ізотермічної кристалізації загусника і структур ування мастила. Винахід ілюструється кресленням (фіг.), де схематично зображена запропонована установка. Установка складається з ємності для масла 1 і ємкостей 2, 3, 4, 5 для вихідних реакційних компонентів, зв'язаних транспортними трубопроводами 6, 7, 8, 9, 10 з встановленими на них дозаторами 11, 12, 13, 14 та 15 з реакторним блоком, який включає два реактори-змішувачі 16 і 18 та трубчатий реактор 17 з нагрівальною сорочкою, який підключається послідовно між першим реакторомзмішувачем 16 і другим реактором-змішувачем 18. Перший реактор-змішувач виконано у ви гляді статичного змішувача, який з'єднаний відповідними транспортними трубопроводами з ємностями 1, 2 та 3, а другий реактор-змішувач виконано у вигляді динамічного змішувача, який з'єднаний відповідними транспортними трубопроводами з ємкостями 4 та 5. Реакторний блок транспортним трубопроводом 19 з'єднаний з розподільним пристроєм 20 випарника 21. Розподільний пристрій випарника виконаний у вигляді гідроциклону і встановлено перед входом в його випарну камеру. Випарник 21 циркуляційним трубопроводом 22 з встановленим на ньому насосом 23 зв'язаний з теплообмінником 24, вхід котрого підключено до транспортного трубопроводу 19 і до входу розподільного пристрою 20 випарника. Випарник 21 обладнаний конденсатором водяного пару 25, який з'єднаний з ним транспортним трубопроводом 26, а також вакуум-насосом 27 і зв'язаний транспортним трубопроводом 28 з встановленим на ньому дозатором 29 зі змішувачем 30. Блок охолодження включає перший холодильник 31, обладнаний циркуляційним трубопроводом 32 з встановленим на ньому насосом 33, і підключений до нього трубопроводом 34 другий холодильник 35. Циркуляційний трубопровід 32 з'єднує вихід холодильника 31 і вхід змішувача 30, котрий сполучений також зі входом блоку охолодження і транспортним трубопроводом 36 з встановленим на ньому дозатором 37 з'єднаний з ємністю для масла 38. Ємність для присадок (або наповнювачів) 39 через дозатор 40 одним транспортним трубопроводом 41 з'єднана з циркуляційним трубопроводом 32 холодильника 31, а другим транспортним трубопроводом 42 підключена до трубопроводу 43, по якому мастило поступає із блоку охолодження в гомогенізатор 44, який транспортним трубопроводом 45 з'єднаний з накопичувачем готового мастила 46. Установка включає контрольно-вимірювальну та регулюючу апаратур у: аналізатор лугу 47, вимірювач вмісту вологи обезводненого продукту 48 і з'єднаний з ним регулюючий клапан 49, який встановлено на вході в конденсатор парів 25 та аналізатор в'язкості готового мастила 50. Розглянемо роботу установки на прикладі одержання літієвого мастила, що являє собою нафтову оливу, загущене милами стеаринової, олеїнової 3 29923 кислот, а також милами рицинової олії, з додатком присадки - дифеніламіна. У випадку одержання такого мастила ємкості 1, 2, 3 містять відповідно нафтову оливу, рицинову олію, водний розчин гідроксиду літію, ємкості 4, 5 - розплав стеаринової і олеїнової кислоти, ємкість 39 - суміш присадки і масла. В ємкості 38 знаходиться нафтова олива, розрахована кількість якої добавляється в реакційну суміш після її обезводнення. Нафтова олива, рицинова олія та луг із відповідних ємкостей подають по трубопроводах 6, 7, 8 і дозують дозаторами 11, 12, 13, а стеаринова і олеїнова кислоти подаються трубопроводами 9, 10 і дозуються в дозаторах 14, 15 відповідно. Для отримання мастила спочатку нафтову оливу з в'язкістю 16-22 мм 2/с в кількості 82%, підігріте до 353-363 К, з ємкості 1, рицинову олію з в'язкістю 260 мм 2/с в кількості 6%, підігрітою до 353 К з ємкості 2 і 9,5%-ний водний розчин гідроксиду літію в кількості 15%, підігрітого до 353 К, з ємкості 3 подають в реактор-змішувач 16, де проводиться змішування компонентів і часткове омилення рицинової олії до утворення водо-гліцерино-миломасляної суспензії з надлишком лугу. Далі суспензія надходить до трубчатого реактора 17, де при температурі 423-443 К і тиску 0,5-0,6 МПа закінчується омилення рицинової олії, після чого суспензію подають в реактор-змішувач 18, к уди одночасно поступає стеаринова кислота із ємкості 4 в кількості 10% і олеїнова кислота із ємкості 5 в кількості 1%. В реакторі-змішувачі 18 відбувається інтенсивне перемішування зазначених кислот з утвореним в тр убчастому реакторі 17 літієвим милом кислот рицинової олії і нейтралізація стеаринової та олеїнової кислот надлишком лугу. Аналізатором 47 за допомогою дозатора 13 регулюється витрата лугу. Далі утворена суспензія, яка складається з суміші мил стеаринової і олеїнової кислот, а також мил кислот рицинової олії, води, гліцерину та нафтової оливи, трубопроводом 19 подається в розподільний пристрій 20 випарника 21, де зустрічає циркуляційний потік суспензії, який утворює насос 23. В розподільному пристрої проходить утворення двохфазного потоку при 100% паровмістко сті і розподіл його на парову та рідинну фазу. Потрапляючи в випарник, водяний пар сепарується і по трубопроводу 26 направляється в конденсаторхолодильник 25, де і конденсується. Тиск в випарнику підтримується на 15-20% нижче атмосферного за допомогою вакуум-насосу 27. Вимірювачем вологомісткості 48 контролюють, а за допомогою клапану 49 підтримують необхідний тиск у випарнику 21. При безперервній циркуляції обезводжуваної суспензії за допомогою насосу 23 через теплообмінник 24 в випарнику підтримується температура 463 К. Обезводнену в випарнику суспензію по транспортному тр убопроводу 28 направляють в змішувач 30. Туди ж з ємкості 38 по транспортному трубопроводу 36 за допомогою дозатора 37 дозують розраховану кількість масла. Розбавлену маслом суспензію зі змішувача 30 подають до блоку охолодження, де спочатку за допомогою насосу 33 вона інтенсивно циркулює через перший холодильник 31, трубопровід 32 і змішувач 30, а потім поступає до другого холодильника 35. Завдяки інтенсивній циркуляції на першій стадії охолодження підтримується задана температура 459 К і забезпечуються необхідні умови для ізотермічної кристалізації розплаву змішаного мила в оливі. Дозатором 40 з ємкості 39 в циркуляційний трубопровід 32 подають присадку дифеніламін з розрахунку 1% на готове мастило. З першого холодильника блоку охолодження мастило по транспортному трубопроводу 34 подають в другий холодильник 35, де воно доохолоджується до температури 333 К і далі поступає в гомогенізатор 44. Після гомогенізації мастило по трубопроводу 45 направляють в накопичувач 46, а потім затарюють. Якість готового мастила контролюється за допомогою аналізатора 50, по показниках якого коректують подачу масла дозатором 37 з ємкості 38 в змішувач 30. Джерела інформації 1. Ищук Ю.Л., Технология пластичных смазок, К., Наукова думка, 1986, с. 181. 2. Там же, с. 181. 3. Патент Великобританії № 1279127, МКл С10М5/14, 1972. 4 29923 Фіг. 1 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for obtaining viscous grease on soap bases

Автори англійськоюTyshkevych Leonid Vasyliovych, Havrylenkov Anatolii Ivanovych, Ischuk Yurii Lukych, Yesitashvili Vasilii Aleksandrovich, Cherednychenko Hryhorii Ivanovych, Hurasova Halina Ivanovna, Serebriakova Valentina Ilinichna, Zubarev Serhei Ivanovich

Назва патенту російськоюУстановка для получения пластичных масел на мыльных загустителях

Автори російськоюТышкевич Леонид Васильевич, Гавриленков Анатолий Иванович, Ищук Юрий Лукич, Еситашвили Василий Александрович, Чередниченко Григорий Иванович, Гурасова Галина Ивановна, Серебрякова Валентина Ильинична, Зубарев Сергей Иванович

МПК / Мітки

МПК: B01J 19/00

Мітки: установка, одержання, загусниках, мильних, мастил, пластичних

Код посилання

<a href="https://ua.patents.su/5-29923-ustanovka-dlya-oderzhannya-plastichnikh-mastil-na-milnikh-zagusnikakh.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання пластичних мастил на мильних загусниках</a>

Попередній патент: Пристрій для підйому вантажів

Наступний патент: Спосіб одержання тіньового зображення

Випадковий патент: Харчова поварена сіль