Теплова труба

Текст

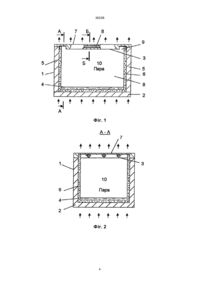

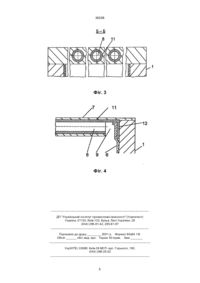

1. Теплова труба, що містить в своєму складі герметичний корпус з зоною випаровування, що покрита рідким теплоносієм, та розташованою над нею зоною конденсації, виконаною у вигляді горизонтальної плити з системою каналів усередині неї, що сполучаються своїми кінцями з паровим каналом, яка відрізняється тим, що поверхня каналів покрита шаром капілярно-пористого матеріалу, підключеного щонайменше одним своїм кінцем до рідкого теплоносія, що знаходиться в зоні випаровування. 2. Теплова труба по п. 1, яка відрізняється тим, що еквівалентний діаметр каналів, поверхня яких покрита шаром капілярнопористого матеріалу, визначається за формулою Винахід відноситься до галузі теплотехніки, зокрема до конструкцій теплопередавальних пристроїв, що працюють з використанням замкненого випаровувально-конденсаційного циклу, конденсаційна зона яких розташована вище зони випаровування і виконана у вигляді горизонтальної плити з оберненою до низу поверхнею конденсації. Винахід може знайти застосування у теплотехніці, електроенергетиці приладобудуванню радіотехніці та інши х галузях, де для передачі тепла необхідно мати пристрій з низьким термічним опором та підвищеними надійністю і ресурсом роботи. Відомий теплопередавальний пристрій (див. патент США № 3980133 МПК F28D15/00, 1976) містить частково заповнений теплоносієм герметичний корпус з зоною випаровування і зоною конденсації, що виконана у вигляді горизонтальної плити, розташованої вище зони випаровування. В зоні випаровування установлений тепловиділяючий елемент. Зовнішня поверхня зони конденсації оребрена. Використання для передачі тепла замкненого циклу випаровування-конденсації дозволяє забезпечити низький термічний опір пристрою. Але при деяких поєднаннях типу теплоносія і матеріалу корпуса, наприклад, "вода-неіржавіюча сталь", у процесі експлуатації в теплоносії та на внутрішній поверхні корпуса протікає декілька складних фізико-хімічних процесів, в результаті чого з'являється тверда фаза осадку та виділяється неконденсуючий газ, наприклад, водень (див.: Минкович Е.Н., Шнырев А.Д., Моргун В.А., Корсеко А.Л., Сыворотко O.М. Влияние физико-химических процессов на интенсивность газовыделения в тепловых труба х // Инженерно-физический журнал. - 1979. - Т. 37. - № 2. - С. 311-315). Неконденсуючий газ виштовхується парою теплоносія в область парового каналу, що прилягає до поверхні конденсації. Завдяки високому термічному опору шару неконденсуючого газу у поверхні конденсації суттєво зростає загальний термічний опір теплопередавального пристрою, що знижує його надійність та ресурс роботи. Відома інша конструкція теплопередавального пристрою (див.: Резников В.И., Адамовский В.И., Кобызев В.В. Проектный расчет зоны кипения термосифонного теплоотвода для элементов РЭА. - Вопросы радиоэлектроники. Сер. ТРТО. - 1979. Вып. 3. - С. 62-70, рис. 1), що працює за принципом "випаровування - конденсація", до складу якого входить частково заповнений теплоносієм корпус з зоною випаровування і зоною конденсації, що виконана у вигляді горизонтальної плити, розташованої вище зони випаровування. Для змен (19) UA (11) 36268 (13) A D £ 2 0,8 s / r q , де D - еквівалентний діаметр каналу, м; s - коефіцієнт поверхневого натягу рідкого теплоносія при температурі насичення, Н/м; r - густина рідкого теплоносія при температурі насичення, кг/м 3; q=9,81 м/с2 - прискорення вільного падіння. 3. Теплова труба по п. 1, яка відрізняється тим, що підключення шару капілярнопористого матеріалу каналів до рідкого теплоносія, що знаходиться в зоні випаровування, виконано за допомогою шару капілярної структури, що розташована на внутрішній поверхні бокових стінок корпусу теплової труби. 36268 шення термічного опору на внутрішній поверхні зони конденсації передбачені ребра. У процесі експлуатації при деяких поєднаннях типу теплоносія і матеріалу корпуса, наприклад "алюміній - вода", з'являється неконденсуючий газ, наприклад, водень, який паром теплоносія виштовхується до поверхні конденсації і збирається між ребрами у поверхні конденсації. Це збільшує термічний опір пристрою, оскільки передача тепла здійснюється лише за рахунок теплопровідності через торці тонких ребер на поверхні конденсації, що є суттєвим недоліком пристрою. Найбільш близьким до даного за сукупністю ознак і технічним результатом є пристрійпрототип, відомий з авторського свідоцтва СРСР № 1099210 від 1984 р. МПК F28D15/00 - теплова труба, що містить у своєму складі герметичний корпус з зоною випаровування, що покрита рідким теплоносієм, та розташованою над нею зоною конденсації, виконаною у вигляді горизонтальної плити з системою каналів усередині неї. Канали виконані циліндричними і розміщені паралельно один одному та сполучаються своїми кінцями з поперечними пазами на внутрішній поверхні плити, а за допомогою останніх - з паровим каналом теплової труби. Система каналів усередині горизонтальної плити (зони конденсації) утворює резервуар для відводу неконденсуючого газу, що може виділятися в процесі експлуатації пристрою при корозійній несумісності матеріалу корпуса і теплоносія, завдяки чому при роботі пристрою поверхня конденсації (обернена до низу поверхня горизонтальної плити) залишається вільною від неконденсуючого газу і доступною для конденсації на ній пари теплоносія, що зменшує термічний опір теплової труби. Недоліком прототипу є суттєва залежність надійності та ресурсу роботи пристрою від товщини зони конденсації (горизонтальної плити) та надійність та ресурс роботи діаметру каналів усередині неї. Так при зменшенні товщини плити теплової труби суттєво зменшуються, оскільки в цьому випадку канали усередині плити мають малий діаметр (для циліндричних каналів), або малий еквівалентний діаметр (якщо поперечний перетин каналів має довільну форму), внаслідок чого вони затоплюються конденсатом пари ще з початку роботи пристрою. Конденсат теплоносія утримується в каналах малого діаметру завдяки силам поверхневого натягу, утворює пробки рідини в каналах і не дозволяє неконденсуючому газу проникнути усередину каналів. Це призводить до того, що неконденсуючий газ накопичується у оберненої до низу поверхні конденсації горизонтальної плити і суттєво підвищує загальний термічний опір теплової труби, що знижує ЇЇ надійність та ресурс роботи. Значення діаметру каналів, менше якого створюється пробка конденсату, можна знайти наступним чином. Умовою виникнення пробки рідини в каналі циліндричної форми є нерівність Во£0,8, де Во - число Бонда (див.: Рассамакин Б.М. Тепловые режимы низкотемпературных диодных тепловых труб с блокировкой жидкостью: Автореф. дис. ... канд. техн. наук. - К., 1984. - С. 6). Оскільки відомо (див. там же), що B0 = r qR2 / s , де r - густина рідини при температурі насичення, кг/м 3; q=9,81 м/с2 - прискорення вільного падіння; R - радіус каналу, м; s - коефіцієнт поверхневого натягу рідини при температурі насичення, Н/м, то значення радіусу циліндричного каналу в горизонтальній плиті, при якому буде утворюватися пробка конденсату, можна знайти з нерівності: r qR 2 / s £ 0,8, а саме: R £ 0,8 s / r q. Так, наприклад, при температурі насичення 100°С для ацетону Ra £ 0,8 × 0,0134 / 689,6 × 9,81 = 1,58 ×10 -3 м, а для води Ra £ 0,8 × 0,05886 / 958, 4 × 9,81 = 2, 25 ×10 -3 м, тобто діаметр циліндричних каналів в горизонтальній плиті пристрою-прототипу, в яких будуть виникати пробки конденсату, складає Da£3,16 мм та Dв£4,5 мм, відповідно. В основу винаходу поставлено задачу створити таку теплову тр убу з зоною конденсації у вигляді горизонтальної плити з системою каналів усередині неї, яка б шляхом нового виконання каналів, забезпечила підвищену надійність та ресурс роботи незалежно від товщини зони конденсації та діаметру каналів усередині неї. Поставлена задача вирішується за рахунок того, що в тепловій трубі, яка містить в своєму складі герметичний корпус з зоною випаровування, що покрита рідким теплоносієм, та розташованою над нею зоною конденсації, виконаною у вигляді горизонтальної плити з системою каналів усередині неї, що сполучаються своїми кінцями з паровим каналом, поверхня каналів покрита шаром капілярнопористого матеріалу, підключеного як найменш одним своїм кінцем до рідкого теплоносія, що знаходиться в зоні випаровування. Еквівалентний діаметр каналів, поверхня яких покрита шаром капілярнопористого матеріалу, визначається за формулою D £ 2 0,8 s / r q, де D - еквівалентний діаметр каналу, м; s - коефіцієнт поверхневого натягу рідкого теплоносія при температурі насичення, Н/м, r - густина рідкого теплоносія при температурі насичення, кг/ м 3; q=9,81 м/ с2 - прискорення вільного падіння. Підключення шару капілярнопористого матеріалу до рідкого теплоносія в зоні випаровування здійснюється, наприклад, за допомогою шару капілярної структури, що покриває внутрішню поверхню бокових стінок корпуса теплової труби. Остання сполучена з одного боку з вищезгаданим шаром капілярнопористого матеріалу на поверхні каналів, а з іншого боку - з рідким теплоносієм в зоні випаровування. Покриття каналів горизонтальної плити шаром капілярнопористого матеріалу, підключеного як найменш одним своїм кінцем до рідкого теплоносія,що знаходиться в зоні випаровування, дозволяє запобігти утворенню пробок рідини усередині 2 36268 каналів, оскільки конденсат зразу з початку його утворювання при роботі пристрою буде всмоктуватися в шар капілярнопористого матеріалу і за рахунок дії капілярних сил по капілярам буде перекачуватися в зону випаровування. Суть винаходу та принцип дії пояснюється кресленнями. На фіг. 1 схематично наведена теплова труба у поздовжньому розрізі, на фіг. 2 - поперечний розріз теплової труби по лінії А-А, на фіг. 3 в збільшеному масштабі показаний поперечний розріз каналів усередині плити, а на фіг. 4 - один з кінців каналу (також в збільшеному масштабі). Теплова труба (фіг. 1) містить в своєму складі герметичний корпус 1 з зоною 2 випаровування та розташованою над нею зоною 3 конденсації. Зона 2 випаровування покрита рідким теплоносієм 4, наприклад ацетоном. Бокові стінки 5 корпусу 1 та поверхня зони 2 випаровування покриті, наприклад, шаром 6 капілярної структури, яка насичена рідким теплоносієм. Зона 3 конденсації виконана у вигляді горизонтальної плити 7 з системою каналів 8 усередині неї, що сполучаються своїми кінцями з поперечними пазами 9, а за допомогою останніх з паровим каналом 10. Канали 8 виконані, наприклад, циліндричними, і розташовані усередині горизонтальної плити 7 паралельно один одному, а поперечні пази 9 виконані на внутрішній стороні горизонтальної плити 7. Поверхня каналів 8 покрита шаром 11 капілярнопористого матеріалу (див. фіг. 3), підключеного як найменш одним своїм кінцем 12 (див. фіг. 4), наприклад за допомогою шару 6 капілярної структури бокових стінок 5 та зони 2 випаровування, до рідкого теплоносія 4, що знаходиться в зоні 2 випаровування. З'єднання кінця 12 шару 11 капілярнопористої структури каналів 8 з шаром 6 капілярної структури теплової труби виконано, наприклад, шляхом спікання або механічного з'єднання. Корпус 1 теплової труби виконано, наприклад, із неіржавіючої сталі. Шар 11 капілярнопористого матеріалу, наприклад, спечено із металічних (неіржавіюча сталь) волокон діаметром 40 мкм, завдовжки 3 мм. Пористість шару 70%. Товщина шару 11 0,2-0,4 мм. Шар 6 капілярної структури спечено також із металічних (неіржавіюча сталь) волокон та спечений з внутрішньою поверхнею бокових стінок 5 корпуса 1 і має товщину 0,5-1 мм, пористість 85 %. Еквівалентний діаметр каналів, поверхня яких покрита шаром капілярнопористого матеріалу, визначається за формулою лою, шаром капілярнопористого матеріалу можуть бути не покриті. Можливі і інші варіанти виконання елементів пристрою. Так, форма каналів усередині горизонтальної плити може бути, наприклад, прямокутного, трикутного, овального т інших перетинів. Розміщення каналів один по відношенню до іншого також може бути довільним. Шар 11 капілярнопористого матеріалу (фіг. 3) може бути утворений у вигляді капілярних канавок, сіток, спеченого порошку і таке інше. У зоні 2 випаровування (або на частині) шар капілярної структури може бути відсутнім. У якості рідкого теплоносія може бути вода, фреон, аміак та інше, а у якості матеріалу корпуса 1 - мідь, алюміній та інші. Теплова труба працює наступним чином. При підводі та відводі тепла (на фіг. 1 та фіг. 2 підвід та відвід тепла показано стрілками) в зонах 2 випаровування та 3 конденсації, відповідно, через теплову трубу здійснюється тепло- та масоперенесення зі зміною агрегатного стану теплоносія. Теплоносії 4, що знаходиться в зоні 2 випаровування, випаровується або закипає (залежно від величини підведеного теплового потоку), а його пара рухається до більш холодної поверхні зони 3 конденсації та по поперечних пазах 9 усередину каналів 8 горизонтальної плити 7, де він конденсується. При цьому виділяється захована теплота пароутворювання і за рахунок теплопровідності горизонтальної плити 7 передається до її зовнішньої поверхні, а від неї - в оточуюче середовище. Конденсат з оберненої до низу поверхні зони 3 конденсації завдяки діям сил тяжіння стікає в зону 2 випаровування, а конденсат теплоносія, який утворюється на поверхні каналів 8, покритих шаром 11 капілярнопористого матеріалу, усередині горизонтальної плити 7, всмоктується завдяки дії капілярних сил в шар 11 і транспортується по ньому та по сполученому з ним шару 6 капілярної структури у зону 2 випаровування, що запобігає виникненню пробки конденсату в каналах 8. При цьому внутрішній простір каналів 8 залишається вільним для доступу неконденсуючого газу. Неконденсуючий газ, що утворюється в процесі тривалої роботи теплової труби у результаті повільних хімічних реакцій, витісняється парою теплоносія в поперечні пази 9 і далі - в канали 8, де накопичується на протязі наступної роботи теплової труби, практично не збільшуючи термічного опору зони 3 конденсації і теплової труби в цілому, оскільки при цьому обернена по низу поверхня зони 3 конденсації залишається вільною від шару неконденсуючого газу і доступною для пару теплоносія та його конденсації. Конденсат теплоносія після повернення до зони випаровування, знову випаровується і цикл тепломасоперенесення повторюється. Таким чином забезпечується суттєве підвищення надійності і ресурсу роботи теплової труби. Це дає також можливість конструювати теплові труби необхідних геометричних розмірів і з більш широким вибором номенклатури конструкційних матеріалів і теплоносіїв. D £ 2 0,8 s / r q, де D - еквівалентний діаметр каналу, м; s - коефіцієнт поверхневого натягу рідкого теплоносія при температурі насичення, Н/м, r - густина рідкого теплоносія при температурі насичення, кг/м 3; q=9,81 м/с2 - прискорення вільного падіння. При наявності в горизонтальній плиті каналів різного еквівалентного діаметру канали, діаметр яких більше, ніж визначений за наданою форму 3 36268 Фіг. 1 Фіг. 2 4 36268 Фіг. 3 Фіг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat pump

Автори англійськоюNikolaienko Yurii Yehorovych

Назва патенту російськоюТепловая труба

Автори російськоюНиколаенко Юрий Егорович

МПК / Мітки

МПК: F28D 15/00

Код посилання

<a href="https://ua.patents.su/5-36268-teplova-truba.html" target="_blank" rel="follow" title="База патентів України">Теплова труба</a>

Попередній патент: Спосіб отримання біологічного матеріалу з сечі

Наступний патент: Кутовий відсікаючий клапан рилова б.м.і к° для свердловинного штангового насоса

Випадковий патент: Спосіб пролонгованої санації порожнини ехінококових кіст печінки після транскутанної пункції