Пристрій для відділення металу і шлаку

Номер патенту: 36516

Опубліковано: 27.10.2008

Автори: Бичков Сергій Васильович, Перцевий Віталій Олександрович, Жаворонков Юрій Іванович, Гічов Юрій Олександрович, Малик Олександр Олексійович

Формула / Реферат

Пристрій для відділення металу і шлаку, який містить футеровану насадку з газопідвідним каналом, спрямованим у бік льотки і сталевипускний канал з вхідним і вихідним отворами, який відрізняється тим, що футерована насадка обладнана першим колектором, з'єднаним газопідвідним каналом з джерелом газу, при цьому колектор обладнаний щонайменше одним соплом, футерована насадка містить пористу вставку і другий колектор, який з'єднує її через трубопровід з джерелом газу, при цьому діаметр вихідного отвору сталевипускного каналу більше діаметра його вхідного отвору, кут між віссю сопла і віссю сталевипускного каналу визначається зі співвідношення ![]() , де

, де ![]() - кут між віссю сопла і віссю сталевипускного каналу.

- кут між віссю сопла і віссю сталевипускного каналу.

Текст

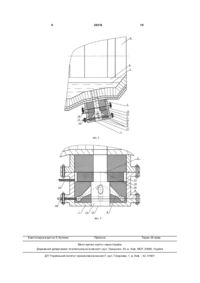

Пристрій для відділення металу і шлаку, який містить футеровану насадку з газопідвідним каналом, спрямованим у бік льотки і сталевипускний 3 36516 Певні труднощі викликає також регулювання витрати газу через газопроникні сегменти. Відхилення витрати газу убік його зменшення або збільшення приводить до потрапляння частини шлаку в метал, знижуючи його якість. Найбільш близьким по технічній сутності до пристрою, що заявляється, є пристрій для відділення шлаку при зливі металу, який містить льотку з вхідним і вихідним отворами і установленою зовні футерованою насадкою з газопідводящим каналом, спрямованим убік льотки і з'єднаним з льоткою сталевипускним каналом із вхідним і вихідним отворами. Крім того, в цьому пристрої вихідний отвір сталевипускного каналу насадки зміщено щодо вісі його вхідного отвору, співвісного з отвором льотки, а газопідводящий канал розташований співвісно з вхідним отвором льотки. В даному пристрої насадка виконана з камерою, що з'єднує вихідний отвір льотки і вхідний отвір сталевипускного каналу [Авт. св. СРСР №1776051, С 21 С 5/42, F 27 D 3/15, 20.03.1996, Бюл. №8]. Недоліком відомого пристрою є складність регулювання тиску газу, який подається у вхідний отвір сталевипускного каналу. При тиску газу, що перевищує тиск гідростатичного стовпа шлаку, частина металу залишається в конвертері, чим знижується вихід придатного. У випадку, коли тиск газу менше тиску гідростатичного стовпа шлаку можливе проскакування шлаку в сталерозливний ківш. Крім того, при зниженні тиску газу, який подається через газопідводящий канал, він піддається впливу високотемпературного розплаву металу, під впливом якого відбувається деформація його вихідного отвору й потрапляння в нього розплаву металу. Певну складність викликає також експлуатація сталевипускного отвору з насадкою, зокрема, швидке зношування футеровки насадки після певного терміну служби при високих температурах внаслідок безпосереднього впливу розплаву металу на футеровку сталевипускного каналу. В основу корисної моделі поставлено завдання підвищення ефективності випуску металу зі сталеплавильного агрегату і відділення шлаку від металу, поліпшення якості металу, що вип ускається. Поставлене завдання вирішується тим, що у відомому пристрої для відділення металу і шлаку, який включає в себе футеровану насадку з газопідводящим каналом, спрямованим убік льотки і сталевипускний канал з вхідним і вихідним отворами, відповідно до пропонованого винаходу футерована насадка обладнана першим колектором, з'єднаним газопідводящим каналом з джерелом газу, при цьому колектор обладнаний щонайменше одним соплом, футерована насадка містить пористу вставк у і др угий колектор, що з'єднує її через трубопровід із джерелом газу, при цьому діаметр вихідного отвору сталевипускного каналу більше діаметра його вхідного отвору, кут між віссю сопла і віссю сталевипускного каналу визначається зі співвідношення j £ 90 ° , де j - кут між віссю сопла і віссю сталевипускного каналу. За наявними в авторів відомостями сукупність ознак, що заявляється не відома з рівня техніки. 4 Отже, корисна модель, що заявляється відповідає критерію "новизна". Загальними ознаками пропонованого пристрою і прототипу є: наявність футерованої насадки з газопідводящим каналом, спрямованим убік льотки і сталевипускного каналу з вхідним і вихідним отворами. Відмітними ознаками пропонованого пристрою є: обладнання футерованої насадки першим колектором, з'єднаним газопідводящим каналом з джерелом газу, при цьому колектор обладнаний щонайменше одним соплом, крім того, футерована насадка містить пористу вставку і другий колектор, що з'єднує її через трубопровід з джерелом газу, при цьому діаметр вихідного отвору сталевипускного каналу більше діаметра його вхідного отвору, кут між віссю сопла і віссю сталевипускного каналу визначається зі співвідношення j £ 90 ° де j - кут між віссю сопла і віссю сталевипускного каналу. Необхідність відмітних ознак обумовлена наступними причинами. Наявність першого колектора у футерованій насадці пристрою обумовлена розміщенням декількох сопел рівномірно по периметру перетину сталевипускного каналу. Розміщення декількох сопел у футерованій насадці в порівнянні з односопловим варіантом виконання пристрою забезпечить досягнення необхідного тиску газу в порожнині сталевипускного каналу при менших значеннях тиску газу перед соплом. Разом з тим, розміщення декількох сопел у футерованій насадці пристрою приводить до збільшення витрати стисненого газу. Таким чином, кількість сопел у пристрої визначається економічними факторами: збільшення тиску газу перед соплом приводить до підвищення енерговитрат на стиск газу до необхідного тиску перед соплом (при меншій витраті газу на відділення металу і шлаку) і до зниження енерговитрат на стиск обсягу газу, необхідного для відділення металу і шлаку (при збільшенні витрати газу через сопла у зв'язку з їхньою більшою кількістю). Крім того, через сопла у футерованій насадці здійснюється подача інертного газу, яка забезпечує рафін ування розплаву металу в сталевипускном каналі футерованої насадки при випуску плавки з конвертера, що виключає необхідність проведення позапічного рафінування металу. За допомогою пористої вставки, що розташовується у футерованій насадці пристрою та обладнаної другим колектором, забезпечується рівномірність характеристик газового потоку, який проходить через пористу вставку в області вхідного отвору сталевипускного каналу. Потоком газу, який подається через другий колектор і пористу вставку в сталевипускний канал футерованої насадки додатково здійснюється рафінування металу, який випускається з конвертера. Більший діаметр вихідного отвору сталевипускного каналу пристрою в порівнянні з діаметром його вхідного отвору дистанціює сопла у футерованій насадці від потоку розплаву металу, який випускається з конвертера. Наявність зазору між соплами і струменем розплаву в сталевипускном каналі виключить забивання сопел розплавом ме 5 36516 талу, що підвищить надійність і збільшить період експлуатації пристрою, який заявляється, а також створить розрідження в зазорі між стінами сталевипускного каналу і потоком розплаву металу, яке дозволить скоротити час випуску металу з конвертера і компенсувати зниження швидкості руху металу в сталевипускном каналі внаслідок створення газодинамічного опору в ньому потоками газу, який витікає з сопла і надходить з пористої вставки. Розташування сопел щодо вісі сталевипускного каналу футерованої насадки обумовлено необхідністю створення максимального статичного і динамічного напору газу в сталевипускному каналі з метою найбільш ефективного використання тиску газу перед соплами (досягнення необхідного статичного і динамічного напору газу в сталевипускному каналі при мінімально можливому тиску газу перед соплами). Максимальний статичний і динамічний напір газу в сталевипускному каналі при мінімально можливому тиску газу перед соплами реалізується при куті між віссю сопла і віссю сталевипускного каналу j £ 90 ° , оскільки при куті j >90° газ, що витікає з сопел в сталевипускний канал футерованої насадки буде виступати тільки в якості ежектуючого потоку для струменя розплаву металу, який випускається з конвертера. Сутність корисної моделі, що заявляється не випливає явно з відомого авторам рівня техніки. Корисна модель пояснюється графічно, де: на Фіг.1 показаний загальний вид пристрою зі схемою подачі інертного газу; на Фіг.2 - укрупнений вид пристрою і розміщення його на конвертері; на Фіг.3 показаний пристрій і його з'єднання з льоткою конвертера. Пристрій містить футеровану насадку 1, прикріплену до нижнього зрізу 2 льотки 3 зовні конвертери 4. У конвертері 4 перебуває розплав сталі 5 з розташованим над ним шаром шлаку 6. Під конвертером 4 розташований сталерозливний ківш 7. Футерована насадка 1 містить сопла 8, які через перший колектор 9 і газопідводящий канал 10 пов'язані з джерелом газу 11 і пористу вставку 12, яка через інший колектор 13 і трубопровід 14 пов'язана із джерелом газу 11. У футерованій насадці 1 виконаний сталевипускний канал 15 з вхідним 16 і вихідним 17 отворами. Керування пристроєм здійснюється за допомогою регулювального клапана 18, встановленого на трубопроводі 14, який через електромагнітний клапан 19 пов'язаний з джерелом газу 11. Керування пристроєм здійснюється також за допомогою регулювальних клапанів 20, 21, 22, 23, встановлених на живильних лініях стисненого газу 24, 25, 26, 27 відповідно, які через електромагнітні клапани 28, 29, 30, 31 пов'язані з джерелом газу 11. Робота пристрою здійснюється в такий спосіб. В період завантаження і продувки конвертера 4 відкривається електромагнітний клапан 28 і стислий інертний газ з ресивера (на фігурах не показаний) з тиском Р > 0,1 МПа через регулювальний клапан 20, що живить лінію стисненого газу 24, газопідводящий канал 10, перший колектор 9 і сопла 8 надходить у сталевипускний канал 15, в 6 якому створюється тиск, який перевищує тиск в робочому просторі конвертера 4, що запобігає викиду шлакового розплаву 6 і металевого розплаву 5 через вихідний отвір 17 сталевипускного каналу 15 футерованої насадки 1 і льотку 3 з конвертера 4. В момент початку повороту конвертера 4 в горизонтальне положення відкривається електромагнітний клапан 29 і стислий інертний газ з ресивера (на фігурах не показаний) з тиском Р>(0,48 ¸ 0,99) МПа через регулювальний клапан 21, який живить лінію стисненого газу 25, газопідводящий канал 10, перший колектор 9 і сопла 8 надходить у сталевипускний канал 15, в якому потоки інертного газу з тисками Р>0,1МПа і Р>(0,48 ¸ 0,99) МПа створюють тиск, який перевищує гідростатичний тиск стовпа розплаву стали 5 і шару шлаку 6 в конвертері 4 та тиск гідроудару, який виникає в сталевипускному каналі 15 футерованої насадки 1 і льотці 3 внаслідок взаємодії струменів розплаву та інертного газу. Після відкриття електромагнітного клапана 29 електромагнітний клапан 28 перекривається, і стислий інертний газ надходить в сталевипускний канал 15 тільки через живильну лінію стисненого газу 25 і газопідводящий канал 10. Подача в сталевипускний канал 15 інертного газу з тиском Р> (0,48 ¸ 0,99) МПа забезпечує запирання розплаву сталі 5 і розплаву шлаку 6 у льотці 3 конвертера 4, що запобігає потраплянню первинного шлаку в сталерозливний ківш 7 внаслідок відстоювання розплаву сталі 5 і розплаву шлаку 6 в конвертері 4, результатом якого є витиснення з льотки 3 розплава шлаку 6 розплавом металу 5 внаслідок його більшої щільності. Подача інертного газу з тиском Р>(0,48 ¸ 0,99) МПа в сталевипускний канал 15 футерованої насадки 1 триває до моменту закінчення відстоювання розплаву сталі 5 і розплаву шлаку 6 у конвертері 4 і початку випуску розплаву металу 6 з конвертера 4. Випуск розплаву металу 5 з конвертера 4 здійснюється одночасним перекриттям електромагнітного клапана 29 і відкриттям електромагнітних клапанів 30 і 19, внаслідок чого стислий інертний газ з тиском 0,1 < Р < (0,48 ¸ 0,99)МПа надходить в сталевипускний канал 15 футерованої насадки 1 через живильну лінію стисненого газу 26 і газопідводящий канал 10, а також через трубопровід 14, інший колектор 13 і пористу вставк у 12. В період випуску розплаву металу 5 з конвертера 4 відбувається рафінування його потоками нейтрального газу, які витікають з сопел 8 і пористої вставки 12. Крім того, потік інертного газу з сопел 8 створює розрідження в зазорі між сталевипускним каналом 15 і потоком розплаву металу 5, що дозволяє скоротити час випуску розплаву металу 5 з конвертера 4 і компенсувати зниження швидкості руху розплаву металу 5 в сталевипускному каналі 15. Після закінчення зливу розплаву металу 5 в сталерозливний ківш 7 і повороті конвертера 4 у вихідне вертикальне положення відбувається одночасне відкриття електромагнітного клапана 31 і перекриття електромагнітного клапана 19, внаслідок чого в сопла 8 надходять два потоки газу. Перший потік-через живильну лінію стисненого газу 7 36516 26 з тиском 0,1 < Р 0,109 ¸ 0,117 МПа. Після цього здійснюється перекриття електромагнітного клапана 30 і стислий інертний газ із тиском Р >0Д09ч-0Д17МПа надходить у сопло 8 тільки через живильну лінію стисненого газу 27. Після повороту конвертера 4 у вихідне вертикальне положення електромагнітний клапан 31 перекривається і подача стислого інертного газу в 8 сталевипускний отвір 15 через живильну лінію стисненого газу 27 припиняється. Регулювальні клапани 18, 20, 21, 22 і 23 призначені для налагодження пристрою перед експлуатацією і в процесі відділення шлаку характеристики газових потоків не змінюють. Корисна модель, що заявляється може бути багаторазово відтворена у виробництві для відділення металу і шлаку в сталеплавильних агрегатах. Отже, вона відповідають критерію "промислова застосовність". 9 Комп’ютерна в ерстка Л. Купенко 36516 Підписне 10 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for metal and slag separation

Автори англійськоюHichov Yurii Oleksandrovych, Bychkov Serhii Vasyliovych, Malyk Oleksandr Oleksiiovych, Zhavoronkov Yurii Ivanovych, Pertsevyi Vitalii Oleksandrovych

Назва патенту російськоюУстройство для отделения металла и шлака

Автори російськоюГичов Юрий Александрович, Бычков Сергей Васильевич, Малык Александр Алексеевич, Жаворонков Юрий Иванович, Перцевый Виталий Александрович

МПК / Мітки

Мітки: пристрій, металу, шлаку, відділення

Код посилання

<a href="https://ua.patents.su/5-36516-pristrijj-dlya-viddilennya-metalu-i-shlaku.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відділення металу і шлаку</a>

Попередній патент: Пристрій аморфізації металів і сплавів

Наступний патент: Спосіб випуску продуктів плавки з конвертера і відсічення шлаку

Випадковий патент: Спосіб лікування хореї гентингтона ейкозапентеновою кислотою