Спосіб дифузійного зварювання графітових виробів усатюка

Текст

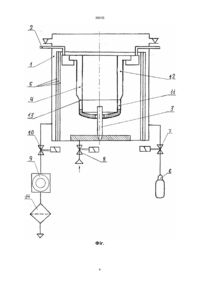

1. Спосіб дифузійного зварювання графітових виробів через металічний прошарок, який включає нагрів виробів в вакуумі до температури піролізу органічної зв'язки, потім нагрів до температури дифузійного зварювання з наступною ізотермічною витримкою, який відрізняється тим, що нагрів виробів здійснюють до температури дифузій 36935 В основу винаходу поставлено задачу створення способу дифузійного зварювання графітових виробів шляхом використання пасти на основі тугоплавкого металу з лаком у якості органічної зв'язки, при якому зварювані деталі піддають спочатку нагріву до температури утворення карбідів тугоплавкого металу у середовищі інертного газу з наступною ізотермічною витримкою, що забезпечує можливість отримання міцних швів зварюваних однорідних графітових виробів з різною пористістю, як високою, так і низькою, тим самим розширює технологічні можливості застосування способу, спрощує те хнологію зварювання, виключаючи деякі операції, що дозволяє відмовитись від частини обладнання порівняно з прототипом, в результаті знизиться собівартість виготовлення виробів. Вирішення поставленої задачі досягається тим, що у способі дифузійного зварювання графітових виробів через металічний прошарок, що включає нагрів виробів в вакуумі до температури піролізу органічної зв'язки, потім нагрів до температури дифузійного зварювання з наступною ізотермічною витримкою, згідно з винаходом, нагрів виробів здійснюють до температури дифузійного зварювання 2000-2200°С у середовищі інертного газу, а ізотермічну витримку здійснюють протягом години з наступним охолодженням до кімнатної тeмпepaтуpи зі швидкістю 400-600°С на годину, при цьому в якості металевого прошарку використовують пасту на основі порошку тугоплавкого металу з лаком, котру перед використанням просушують при температурі 180-200°С. Пасту виготовляють з порошку тугоплавкого металу, наприклад, з молібдену. В якості лака використовують, наприклад, лак ГФ-95. Відрізняючими ознаками запропонованого способу з'єднання графітових виробів, порівняно з прототипом, є те, що замість металічного прошарку використовують пасту з тугоплавкого металу, з лаком, що дозволяє спростити технологію отримання міцних зварних швів шляхом виключення охолодження зварюваних виробів до мінусових температур та операції стискування зварюваних виробів. У запропонованому технічному рішенні відрізняючі ознаки не є характеристикою цілих частин цілого об'єкта, котрі самі можуть бути цілими та самостійними об'єктами зі своїми функціями, тому окремо від інших частин (ознак) вони не класифікуються, а сукупності ознак, викладених у відрізняючій частині, не було знайдено у відомих технічних рішеннях, тому запропоноване рішення відповідає вимогам "винахідницького рівня". Технічним результатом винаходу є розширення технологічних можливостей, що забезпечує високу міцність зварних швів при дифузійному зварюванні графітових виробів незалежно від їх пористості, спрощення технологічного процесу, що зумовлює зменшення собівартості зварних виробів. Запропонований спосіб дифузійного зварювання графітових виробів передбачає застосування пасти на основі тугоплавкого металу для створення металічного прошарку в зоні зварного шва, при якому дифузійне зварювання здійснюють при температурі 2000-2200°С з ізотермічною ви тримкою протягом години в середовищі інертного газу, наприклад, аргону, що використовується для створення захисної атмосфери, що значно спрощує те хнологічний процес зварювання, одночасно знижує тр удомісткість та собівартість зварюваних виробів за рахунок відмови від холодильних установок та обладнання для прокачування металоорганічної сполуки, як у прототипі. Попереднє сушіння пасти при температурі 180-200°С дає змогу позбутися від води та органічних розчинників, які знаходяться у пасті, що підвищує якість зварного шва за рахунок істотного зменшення усадки пасти в процесі піролізу органічної зв'язки та наступному утворенні карбіду металу, а також зменшує забруднення робочої камери вакуумної електропечі. У відомому способі, прототипі, зварне з'єднання утворюється за рахунок металу, котрий заповнює пори зварюваних деталей, що робить цей спосіб непридатним для зварювання виробів зі щільних сортів гра фіту. Згідно із запропонованим способом зварювання, зварне з'єднання утворюється за рахунок утворення твердого розчину вуглецю у карбіді тугоплавкого металу в процесі дифузії атомів вуглецю до зони зварного шва. Це забезпечує високу міцність зварних з'єднань незалежно від пористості матеріалу зварюваних виробів. Виконання дифузійного зварювання при температурі нижче за 2000°С не дозволяє досягти необхідної якості зварного шва, а при температурі вище за 2200°С починається активне випаровування графіту зварюваних виробів. Якщо швидкість охолодження нижче за 400°С, то технологічний процес невиправдано збільшується, а якщо швидкість охолодження вище за 600°С - якість зварювання погіршується. Сушіння пасти при температурі нижче за 180°С не забезпечує повного видалення води та органічних розчинників із зони зварного шва, що негативно позначається на якості зварювання через різке підвищення пористості, а підвищення температури вище ніж 200°С призводить до непродуктивних витрат електроенергії без підвищення якості сушіння. На кресленні показано схему здійснення способу (фіг.). У вакуумній камері 1 електропечі на водоохолоджуваному мідному стр умовводі 2 симетрично молібденовій підставці 3 встановлюють зварювану графітову деталь 4, яка одночасно є графітовим нагрівачем вакуумної електропечі. В камері 1 розташовані теплові екрани 5 та підключено балон з аргоном 6 через натікач 7 з натікачем 8 для напуску повітря та форвакуумний насос 9 через затвор 10. Графітова деталь 4 складається з двох складових частин - робочої частини 11 та несучої частини 12, зварний шов 13. Для виключення забруднення атмосфери продуктами піролізу органічної зв'язки, а також продуктами вихлопу форвакуумного насосу, на виході форвакуумного насосу 8 встановлено захисний фільтр 14. Спосіб зварювання графітових виробів реалізовано таким чином. В якості металічного порошку для пасти використовують молібденовий порошок, органічною зв'язкою служить лак ГФ-95, деталлю 4 взято нагрівач вакуумної електропечі, що склада 2 36935 ється з двох зварюваних частин, робочої частини 11 та несучої частини 12, матеріал зварюваної деталі - графіт МГ-1-ОС4. Приклад 1. У вакуумній камері на водоохолоджуваному струмовводі 2 встановлюють деталь 4, що складається з робочої частини 11 з товщиною стінки 5 мм та несучої частини 12 з товщиною стінки 10 мм, де кромки зварюваних частин оброблено під зварний шов. Внутрішній діаметр деталі 4 становить 160 мм, а довжина - 500 мм. Матеріал деталі 4 - графіт марки МГ-1-ОС4. Складові частини пасти - молібденовий порошок з лаком ГФ-95. Деталь 4 в запропонованому способі виконує подвійну роль, з одного боку, вона є зварюваною деталлю, з іншого боку, нагрівачем - джерелом теплової енергії у вакуумній електропечі. Це можливо завдяки високій електропровідності пасти, що заповнює зварний шов 13. Після встановлення деталі 4 вакуумну камеру 1 герметизують та вакуумують до тиску 10-1 мм.рт.ст., після чого напускають аргон через натікач 7 до тиску 300 мм.рт.ст. Спочатку здійсняють нагрів до температури піролізу органічної зв'язки - 300°С, при якій лак ГФ-95 починає розкладатися, що забезпечує хорошу адгезію між зварюваними поверхнями та порошком тугоплавкого металу. Далі збільшують температуру зварюваних частин деталі 4 до 2100°С зі швидкістю 500°С на годину та виконують ізотермічну витримку протягом години і здійснюють аргонову промивку робочої камери 1 (вакуумують до тиску 10-1 мм.рт.ст. і знову напускають аргон до тиску 300 мм.рт.ст.). Після цього проводять охолодження деталі 4 разом з камерою 1 електропечі до кімнатної температури зі швидкістю 500°С на годину. Після завершення охолодження камеру 1 електропечі розгерметизують, а зварену деталь 4 вивантажують для контролю якості зварювання. Металографічне дослідження зварного з'єднання показало, що в зоні зварного шва утворюється шар нової фази, яка складається з твердого розчину вуглецю в карбіді молібдену, що утворюється в процесі дифузії атомів вуглецю до карбіду при температурі вище 2000°С. Мікротвердість твердого розчину становить 2500 кг/мм 2 що забезпечує високу міцність отриманого зварного з'єднання. Активний електричний опір зварних нагрівачів відрізняється від опору цільнографітових на 5-7%. Приклад 2 В якості зварюваних деталей було обрано два графітових стержня діаметром 25 мм та довжиною 40 мм кожний. Матеріал стержнів графіт марки МГ-1-ОС4. Склад пасти - вольфрамовий порошок з клеєм ПВА. На відміну від попереднього прикладу обробку кромок не виконували. Стержні встановлюють на графітових призмах, розташованих на молібденовій підставці 3. Після встановлення зварюваних деталей робочу камеру 1 герметизують, вакуумують до тиску 10-1 мм.рт.ст. та виконують напуск аргону до тиску 300 мм.рт.сч. через натікач 7. Далі деталі нагрівають спочатку до температури піролізу органічної зв'язки - 350°С, при якій клей ПВА починає розкладатися, що забезпечує хорошу адгезію між зварюваними поверхнями та порошком тугоплавкого металу. Потім підвищують температуру до 2200°С зі швидкістю 600°С на годину і проводять ізотермічну витримку протягом години, після чого виконують аргонову промивку робочої камери 1 електропечі з наступним напуском аргону до 300 мм.рт.ст. та охолодженням зварюваних стержнів разом з електропіччю зі швидкістю 550°С на годину до кімнатної температури. Після завершення процесу охолодження камеру 1 розгерметизують, а деталі вивантажують для контролю якості зварювання. Металографічне дослідження зварного з'єднання показало, що в зоні зварного шва утворюється шар нової фази, який складається з твердого розчину вуглецю у карбіді вольфраму, що утворюється і процесі дифузії вуглецю у карбід вольфраму при температурі вище 2000°С. Цей розчин має підвищену пористість порівняно з розчином на основі карбіду молібдену і, як наслідок, меншу стійкість до випаровування у вакуумі, однак температура плавлення карбіду вольфраму (2870°С) вища, ніжу карбіду молібдену (2690°С), що розширює межі використання такого зварного з'єднання. Згідно із запропонованим способом, піроліз органічної зв'язки проходить у всьому об'ємі зварного шва в процесі нагріву зварюваних виробів, а вуглець, що утворюється при цьому, йде на утворення карбіду тугоплавкого металу, де дифузія атомів вуглецю із зварюваних виробів відбувається до зони зварювання, що сприяє утворенню твердого розчину вуглецю у карбіді тугоплавкого металу, підвищує міцність зварного з'єднання. 3 36935 Фіг. 4 36935 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюUsatiuk method for diffusion welding graphite articles

Автори англійськоюUsatiuk Dmytro Andriiovych

Назва патенту російськоюСпособ диффузионной сварки графитовых изделий усатюка

Автори російськоюУсатюк Дмитрий Андреевич

МПК / Мітки

МПК: B23K 20/16

Мітки: виробів, графітових, спосіб, зварювання, усатюка, дифузійного

Код посилання

<a href="https://ua.patents.su/5-36935-sposib-difuzijjnogo-zvaryuvannya-grafitovikh-virobiv-usatyuka.html" target="_blank" rel="follow" title="База патентів України">Спосіб дифузійного зварювання графітових виробів усатюка</a>

Попередній патент: Сейсмозахисна опора

Наступний патент: Спосіб меліорації темно-каштанових слабосолонцюватих грунтів в умовах зрошення в трипільних овочевих сівозмінах

Випадковий патент: Спосіб складання з'єднань з натягом