Спосіб побудови опори грунтового насосу

Номер патенту: 42869

Опубліковано: 27.07.2009

Автори: Помазан Мирослав Сергійович, Калайда Анатолій Іванович, Помазан Сергій Григорович, Головченко Володимир Олексійович, Малик Віктор Олександрович, Кульбіда Віктор Іванович

Формула / Реферат

Спосіб побудови опори ґрунтового насосу, при якому формують групу вала у складі власне вала та модулів кочення, один з яких будують у вигляді шпинделя шляхом об'єднання радіальноупорних роликопідшипників, а другий - на основі сферичного радіального роликопідшипника, модулі кочення ізолюють від навколишнього середовища ущільнювачами і кришкою з подвійними стінками, чим створюють замкнутий об'єм для розміщення оливи їх змащення, один з модулів оснащують елементами регулювання осьового зазору переміщення вала, порожнини кришки приєднують до джерела охолоджуючої рідини, а групу вала - до станини, який відрізняється тим, що вал попередньо піддають хіміко-термічному, а шпиндель - механічному демферуванню, як охолоджуючу рідину використовують забортну воду та надають їй швидкість проходження наведених порожнин, перевищуючу швидкість осаджування в них зависі охолоджуючої води.

Текст

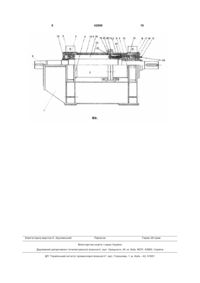

Спосіб побудови опори ґрунтового насосу, при якому формують групу вала у складі власне вала та модулів кочення, один з яких будують у вигляді 3 ня технологічної води зависями, високо динамічні прояви зміни умов розробки, кавітаційні явища і наявність радіальних і вісьових навантажень є базою вихідних даних при побудові опори ґрунтового насосного агрегату в частині забезпечення ресурсу, зносостійкості, протидії критичним навантаженням. Аналіз відомих способів побудови окремих модулів широкої номенклатури роликоопор і роликів - аналогів близьких по складу опорам ґрунтових насосів, а саме [1, 2, 3, 4, 5, 6] свідчать, що кожен з них вирішує локальні цілі: підняття надійності ущільнювачів підшипників, їх енергетичних показників [1, 3, 4], зменшення маси елементів вала [2], наприклад за рахунок відмови від його цільнометалевої конструкції [6], побудови окремих елементів з використанням пластмас з наповнювачами. Інші рішення побудовані на використанні подвійного захисту підшипників від агресивного впливу транспортованих корисних копалин [5] або використання штатно вбудованих у підшипники ущільнювачів [6]. Тобто перераховані заходи при побудові опор ґрунтових насосів плавучих земснарядів не мають своєї функціональної і конструктивної закінченості для їх безпосереднього використання з урахуванням наведених вище специфічних особливостей розробки техногенних родовищ. В свою чергу в джерелах інформації [7, 8, 9, 10, 11] наведено широку номенклатуру ґрунтових насосів в опорах яких опосередковано реалізовано спосіб їх побудови більш близький до заявляємої корисної моделі. Мають місце операції при яких безпосередньо формують групу вала з використанням послідовного насичення складовими елементами фундаментальної станини, а потім самого вала або попереднього блочного монтування групи вала і по факту її (групи) готовності розміщення у станині, створюють умови розсіювання втрат енергії на тертя в елементах кочення, використовують при цьому виключно чисту технологічну воду, частково забезпечують протидію динамічним вісьовим і радіальним навантаженням, передбачають змащення елементів кочення, контроль їх температури, ущільнення вузлів опори та надають монтажно-регулюючі можливості. Але і ці розробки, реалізуючи даний спосіб побудови, мають обмежені можливості їх використання, розраховані на технологічно спокійний режим роботи, низьку частоту пусків і перепадів навантаження, потребують обмеження якості охолоджуючої рідини і не мають можливості використання для цього забортної води з реально існуючими зависями пиловидних фракцій, глинистих часток та найпростіший водорослів - продуктів існуючої в кар'єрних водоймищах евтрофікації. Тобто і ці рішення не мають своєї технологічної закінченості для розробки техногенних родовищ з урахуванням вищенаведеної специфіки. Найближчим з відомих рішень взятого за прототип заявляємому способу по його складовим, близькості сфери використання, енергетичним потокам відповідає спосіб побудови опори згідно [12], реалізований підприємством ВАТ «Промгідромеханізація» [11] у землесосному агрегаті 20Р11М, при якому формують групу вала у складі вла 42869 4 сне вала та двох модулів кочення, один з яких побудовано з використанням сферичного радіального підшипника, який розміщено з боку прикріплення ґрунтового насосу, а другий - з використання опорного шарикопідшипника, який розміщують на валу ближче до приводного двигуна. Обидва модулі кочення ізолюють від навколишнього середовища ущільнювачами, чим створюють замкнуті об'єми для оливи змащення підшипників. Зібрану групу вала розміщують у станині та об'єднують їх пустотілою кришкою з подвійними стінками - через порожнину кришки пропускають виключно чисту технологічну воду. Крім того в опорі передбачають елементи регулювання вісьового зазору переміщення вала. Як свідчить аналіз операцій способу-прототипу і реалізованої номенклатури складових частин опори даного ґрунтового насосу залишається невирішеним забезпечення ресурсу агрегату при високо динамічних проявах вісьових і радіальних впливів, особливо в моменти пусків і відключення агрегату, виникнення кавітації і гідро транспортування через насос породних включень значного перетину. Існують складнощі охолодження модулів кочення із-за відсутності адаптації системи охолодження до реальних умов забрудненого водопостачання. В свою чергу з практики гідромеханізованої розробки техногенних родовищ відомо, що вісьові удари на вал наведеної вище опори досягають 1618 тон і як правило, без заходів через зустрічне демферування, приводять з часом до руйнування модуля кочення. До того ж вісьові переміщення вала в межах заданого зазору під дією динамічних впливів приводять до його передчасного зносу і також потребують пошуку захисних заходів. Задача способу, що заявляється - розширення області використання гідромеханізованих засобів, підвищення ресурсу ґрунтового насосу, надання інваріантності охолодження елементів опори від екологічних показників забортної води. Поставлена задача вирішується за рахунок, що в способі побудови опори ґрунтового насосу плавучого земснаряда, при якому формують групу вала у складі власне вала та модулів кочення, один з яких будують у вигляді шпинделя шляхом конструктивного об'єднання не менше трьох радіально упорних роликопідшипників, а другий - на основі сферичного радіального роликопідшипника, оснащують елементами регулювання вісьового зазору переміщення вала, модулі кочення ізолюють від навколишнього середовища ущільнювачами і кришкою з подвійними стінками, чим створюють замкнутий об'єм для розміщення оливи їх змащення, порожнини кришки, які створені подвійними стінками, приєднують до джерела охолоджуючої рідини, а групу вала - до станини, - додатково і попередньо вал піддають хіміко-термічному, а шпиндель механічному демферуванню, в якості охолоджуючої рідини використовують забортну воду без її очищення, якій надають швидкість проходження наведених порожнин перевищуючу швидкість осаджування в них зависі охолоджуючої води. При цьому, воду безпосередньо після охолодження порожнин використовують для очищення 5 зони роботи плавучого земснаряду від заважаючих плаваючих та напівзанурених предметів, а в зимовий період при дії льодової обстановки в кар'єрному ставку - створення робочої майни. В свою чергу, вказане демферування передбачає надання елементам групи вала властивостей очікуючої протидії вісьовим, в першу чергу, та радіальним навантаженням динамічного походження при роботі ґрунтового насосного агрегату. Спосіб хіміко-термічного демферування азотованоможливих сталей наведено в [13] (первинне джерело інформації: Brühl, F.: Stäble für Einsatz und Nitrierhärtung. Stahl und Eizen 70 (1950) S. 1060/63 (Werkstoffaussch. 72)) згідно якому «дякуючи азотуванню значно підвищується рівень втомленості при знакозмінному вигині або кручені, а також зменшення чутливості до поверхневих концентраторів. Практично ці властивості разом з низьким коефіцієнтом тертя і хорошим ковзанням хіміко термічно обробленої поверхні використовують у високо навантажених частинах механізмів. Збільшення порогового рівня проявів втомленості пояснюється тим, що в результаті збільшення об'єму обробленої поверхні виникають значні внутрішні зжимаючі зусилля, які частково компенсують виникаючі в умовах експлуатації розтягуючи (зжимаючі) зусилля» (переклад авторів). Також в заявляємому способі передбачено механічне демферування елементів шпинделя з використанням вузла створення вісьового зусилля протидіючого високо динамічним впливам при роботі насосного агрегату в умовах розробки техногенного родовища. Склад вказаного вузла наведено нижче при описі складових елементів, реалізуючих спосіб побудови опори ґрунтового насосу. Ефективність хіміко-термічного демферування з урахуванням нових технологій суттєво підвищене з використанням відповідних каталізаторів [14], що дозволило підняти ресурс машинобудівних елементів, в тому числі групи вала насосу, в 5-7 разів [15]. Обґрунтування відмітної частини формули корисної моделі щодо використання в якості охолоджуючої рідини забортної води, тобто води робочого басейну земснаряда з її засміченням зависями механічного і біологічного походження та обґрунтованого надання їм швидкості проходження через порожнини кришки групи вала, витікає з слідуючого виразу. Q Vкр + Vнд ³ , æ n S ö*K *K ç i =1 i ÷ вв пр è ø де Vкр+Vнд=Vп - повна швидкість охолоджуючої води через площі Si перетину об'єднаних порожнин кришки; Vкр - критична швидкість охолоджуючої води зависі (пилевидні фракції, глинисті частки, водорослі, тощо) якої знаходяться у безосадному стані; Vнд - надмірна над Vкр швидкість охолоджуючої води, при якій вказані зависі рухаються за межі елементів опори без залишення в них. Як правило Vнд=(0,15...0,20)Vкр; n - кількість порожнин; Q - продуктивність насосу охолоджуючої води; Kвв, Kпр - коефіцієнти втрати напірного зусилля å 42869 6 насосу охолоджуючої води при її русі по елементам порожнин і трубопроводам. Завдяки реалізації нових операцій способу досягнуто виконання поставленої задачі, в першу чергу розширення використання засобів гідромеханізації на розробку техногенних родовищ залізорудної сировини та значно піднята адаптивність роботи опори ґрунтового насосу до динамічних навантажень і підвищення її ресурсу в цілому. Крім того, досягнуто зняття питання замулювання системи охолодження елементів кочення опори і відкрита можливість використання для охолодження забрудненої води робочого басейну земснаряда. Порівняльний аналіз запропонованого способу з відомим рівнем техніки у відповідності наведеним джерелам інформації не виявив його (рівня) впливу на досягнення позитивного результату згідно поставленої задачі. Таким чином, пропоноване технічне рішення корисної моделі відповідає вимогам корисності і новизни, призначене для використання у промисловості, а саме - у гірничорудній галузі, здійснене за допомогою існуючих комплектуючих виробів і матеріалів, промислово освоєних у виробництві металургійною, хімічною та машинобудівною галузями, також визнаних науково обґрунтованих методів і при його реалізації в умовах управлінь гідромеханізації підприємств треста «Кривбасшахтопроходка» і приватного підприємства «Придніпровська паливноенергетична компанія» у складі плавучих земснарядів моделі 350-50Λ досягнута можливість розробки техногенних родовищ залізорудної сировини з урахуванням їх специфічних особливостей. Суть процесів корисної моделі пояснюється кресленням (Фіг.) та описом взаємодії її складових елементів. До складу опори ґрунтового насосу входять станина 1, на якій в сідлах закріплена група вала 2. Останню складають власне вал 3, два модулі кочення: передній 4 і задній 5. Передній модуль 4 розміщено на валу 3 ближче до ґрунтового насосу, а задній 5 - до приводного двигуна. Приєднання на вал 3 насоса і двигуна виконують з використанням відповідно конічної та циліндричної частин вала. Передній модуль 4 побудовано на основі сферичного радіального роликового підшипника 6, розміщеного в корпусі 7. Задній модуль 5 побудовано у вигляді шпинделя 8 з використанням не менше трьох радіальноупорних роликових підшипників 9, 10, 11, розміщених у корпусі 12. Вказані модулі з допомогою ущільнювачів 13 і 14 та кришки 15, у складі двох її секцій 15.1 та 15.2 ізолюють від навколишнього середовища і створюють замкнутий об'єм 16. При цьому ущільнювач 14 заднього модуля 5 облаштовано регулюючими елементами 17 і напірним кільцем 18. Останнім регулюють вісьовий зазор вала 3 і напірне зусилля на підшипники модуля 5. Секції кришки 15 мають відповідно фланці 19 і 20; секція 15.2 додатково оснащена внутрішнім кільцем 21. Модуль 5 облаштовано пружним демфером 22. Останній призначено для створення демфіруючого зусилля протидії вісьовим навантаженням від роботи ґрунтового насосу. Демфер 22 розміщують між кільцем 21 секції кришки 7 15.2 та підшипником 9. Кожна секція кришки має подвійні стінки, якими створені порожнини 23 і 24. В останні вварені штуцери з фланцями (позиції на Фіг. не наведено). В порожнини 23 і 24 подається вода для охолодження оливи модулів кочення. В свою чергу вал 3 попередньо до монтажу групи вала піддають хімікотермічній обробці згідно [13, 14] чим забезпечують підвищену твердість його поверхні (порядку 80 HRCA, глибиною до 0,8мм на радіус), легкість ковзання по ньому монтуємих елементів насичення, підвищення ресурсу та демферування (зустрічної протидії) зовнішнім силовим впливам. Збирають групу вала відповідною оснасткою послідовно насичуючі корпус 12 модуля кочення 5 підшипниками 9, 10, 11, пружним демфером 22 та ущільнювачем 14, потім корпус 4 підшипником 6 та ущільнювачем 13. Об'єм між зібраними модулями 4 і 5 закривають секціями 15.1 і 15.2 кришки 15, використовуючи болтове з'єднання фланців 19 і 20. Одночасно з об'єднанням секцій 15.1,15.2 кільцем 21 виконують демферне зведення пружин елемента 22 - чим задають очікуване зусилля підшипникам 9, 10, 11. Радіальноупорні підшипники сприймають на себе вісьову силу в основному напрямку, зусилля попередньо зжатих пружин демфера 22 діє в протилежному напрямку. Величина цього зусилля складає, як правило, 0,4...0,5 від найбільшого динамічного діючого на вал 3 зусилля Рнб від роботи насосу. Тому, при нормальній роботі ґрунтового насосу, вісьове навантаження на основний 10 підшипник складає Рд - (0,4...0,5)Рнб, тут Рд - діюче навантаження на вал 3, яке відповідає нормальній роботі насосного агрегату, а на підшипник 9 навантаження дорівнює (0,4...0,5)Рнб, підшипник 11 - розвантажений. При роботі ґрунтового насосу в динамічних режимах (запуск, зупинка, перепади швидкості приводного двигуна, тощо) напрямок вісьового навантаження змінюється на протилежний. При цьому підшипник 10 розвантажується, підшипник 9 залишається в попередньому стані, а підшипник 11 вступає в роботу і навантаження його в цей момент дорівнює Рд+(0,4...0,5)Рнб. Дякуючи наведеній дезінтеграції навантажень на підшипники 9, 10, 11, досягаємої за рахунок впливу демфера 22 ресурс опори збільшується до 2,5-3 раз. В свою чергу радіально діючі навантаження сприймаються на 80% підшипником 6 модуля 4 кочення, а 20% - шпинделем 8. Елементами 17 і 18 установлюють зазор можливих переміщень вала 3 в 0,4...0,6мм. Але дякуючи хімікотермічному демферуванню вала 3 і як наслідок підвищеній твердості ресурс останнього є достатнім для довготермінової роботи опори. Далі об'єм 16, створений ущільнювачами 13, 14 і секціями 15.1, 15.2 кришки 15 наповнюють 42869 8 індустріальною оливою (біля 35 літрів) для змащення підшипників 6, 9, 10, 11 та виносу від них тепла енергії витрат на тертя і протидії силовим проявам. Порожнини 23, 24 секції кришки 15 об'єднують відповідними патрубками і приєднують до насосу охолоджуючої оливу води (позиції на Фіг. не наведено). Об'єднанням порожнин 23 і 24, в зв'язку з їх різними площами, приведе до створення так званого лабіринтного з'єднання і потребує регламентації швидкості проходження охолоджуючої води за умови позбавлення явища замулювання вказаних порожнин, що виконано при даному способові побудови опори ґрунтового насосу. Зібрану в єдине ціле групу вала розміщують у станині 1 опори, приєднують ґрунтовий насос і приводний двигун, виконують необхідні технологічні регулювання, надаючи тим самим конструктивне закінчення опори ґрунтового насосу з новими показниками призначення згідно поставленої задачі корисної моделі. Джерела інформації 1. SU 1675636 F27В 7/22 7.09.1991, Бюл. №33. 2. SU 1675637 F27В 7/22 7.09.1991, Бюл. №33. 3. SU 1671566 В65G 39/09 23.08.1991, Бюл. №31. 4. Рекламний проспект фірми PILOUS-TMJ s.v.d. E-mail: pilous@pilous.cz, 2007 5. Каталог фірми TORWEGGE Bielefeld GmbH&Co. KG. Rader und Rollen, с.F1-F29, E-mail: info@torwegge.de, 2008. 6. UA 18790 В65G 39/00 15.11.2006, Бюл. №11. 7. Упоров Н.Г., Марголін Т.В. Землесосні снаряди. М., «Вища школа», 1985, 256 с, с.77-87. 8. Бессмертний К.С., Брітаєв В.А. Машиніст землесосної установки. М., «Надра», 1989, 279с., с.178-194. 9. Бессонов Е.О. Технологія і механізація гідромеханізованих робіт. Довідковий посібник для інженерів і техніків. М., «Центр», 2003, 543с., с.302-323. 10. Шкундін Б.М. Обладнання гідромеханізації земляних робіт. М., «Будвидав», 1982, с.33-42. 11. Рекламний проспект ВАТ «Промгідромеханізація». Консольні опори. М., 2006, E-mail: pgmoao@yandex.ru. 12. Ялтанець І.М., Егоров В.К. Гідромеханізація. Довідковий матеріал під загальною редакцією професора І.М. Ялтанца. М., «Видавництво московського державного горного університету», 1999, 338с., с.84. 13. Брюль Ф. Азотовані сталі. Довідник по сталям та методам їх випробовувань. Diisseldorf. Verlagstahleisen М.В.Н., 1953, 919с., с.387-390. 14. RU 2310802 F27D 5/04 (2006.1) С23С 8/24 (2006.01) 20.11.2007, www.fips.ru. 15. 3AT НКП «Накал». Обладнання для термообробки. Каталог 2008, 41с., с.24-26. 9 Комп’ютерна верстка А. Крулевський 42869 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for construction of support of soil pump

Автори англійськоюKulbida Viktor Ivanovych, Kalaida Anatolii Ivanovych, Malyk Viktor Oleksandrovych, Holovchenko Volodymyr Oleksiiovych, Pomazan Serhii Hryhorovych, Pomazan Myroslav Serhiiovych

Назва патенту російськоюСпособ построения опоры грунтового насоса

Автори російськоюКульбида Виктор Иванович, Калайда Анатолий Иванович, Малик Виктор Александрович, Головченко Владимир Алексеевич, Помазан Сергей Григорьевич, Помазан Мирослав Сергеевич

МПК / Мітки

МПК: F27B 7/00, B65G 39/00

Мітки: грунтового, побудови, насосу, спосіб, опори

Код посилання

<a href="https://ua.patents.su/5-42869-sposib-pobudovi-opori-gruntovogo-nasosu.html" target="_blank" rel="follow" title="База патентів України">Спосіб побудови опори грунтового насосу</a>

Попередній патент: Вимірювач вологості

Наступний патент: Спосіб одержання полімерного композитного матеріалу на основі політетрафторетилену

Випадковий патент: Пристрій для біологічної очистки води водоймищ