Спосіб витягу металів з гальваношламів

Формула / Реферат

1. Спосіб витягу металів з гальваношламів, що включає завантаження шихти у відновний реактор зверху на шар розігрітого кускового вуглецевого відновника, розплавлення матеріалу, фільтрацію розплаву крізь шар відновника, відновлення оксидів і відвід сублімації металів, що витягаються, який відрізняється тим, що у вихідний шлам вводять твердий відновник у кількості, необхідній для відновлення всіх металів, що містяться в шламі, відвід сублімації відновлених металів здійснюють нижче верхнього рівня кускового вуглецевого шару, а розплавлені метали видаляють з реактора на рівні подини безперервно в міру надходження розплаву.

2. Спосіб витягу металів з гальваношламів, за п. 1, який відрізняється тим, що комбінацією зі шлакотвірних компонентів шламу створюють систему з температурою плавлення 1550-1600 °С, а шар кускового відновника розігрівають до 1890-1950 °С, причому нагрів шару здійснюють за рахунок Джоулева тепла.

Текст

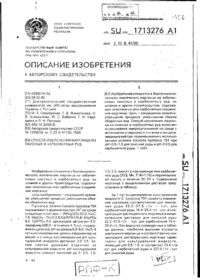

1 Спосіб витягу металів з гальваношламів, що включає завантаження шихти у відновний реактор зверху на шар розігрітого кускового вуглецевого відновника, розплавлення матеріалу, фільтрацію розплаву крізь шар відновника, відновлення оксидів і ВІДВІД сублімації металів, що витягаються, який відрізняється тим, що у вихідний шлам вводять твердий відновник у КІЛЬКОСТІ, необхідній Винахід відноситься до галузі металурги, зокрема, до способів витягу кольорових і чорних металів з гальваношламів і інших ВІДХОДІВ, ЩО МІСТЯТЬ сполуки кольорових і чорних металів, і може бути використаний в чорній і кольоровій металургії для витягу металів з ВІДХОДІВ ВІДОМИЙ спосіб утилізації гальваношламів, що включає добавку до шламу кварцового піску, грануляцію, сушіння і відновну електроплавку В результаті такої переробки одержують чавун, шлак і пил зі вмістом оксиду цинку 50% (Баранов Л М , Тимофеев С С Пірометалурпйна технологія утилізації осадків стічних вод гальванічних виробництв // ХІМІЯ І технологія води, 1996, т18, №4,с 388391) У приведеному аналозі коштовні кольорові метали, що містяться в шламі, такі як нікель, мідь, хром не витягаються, а розчиняються в чавуні, в результаті чого відбувається як втрата якості перерахованих металів, так і погіршення якості чавуну, у якому зазначені метали є небажаними домішками Уловлений газоочисткою цинкпродукт є також низької якості, оскільки відновлений цинк у газовому тракті знову окислюється і змішується з технологічним пилом В якості прототипу обрано безперервний спосіб переробки нікелевих шлаків, що включає завантаження сировини на шар розігрітого кускового для відновлення всіх металів, що містяться в шламі, ВІДВІД сублімації відновлених металів здійснюють нижче верхнього рівня кускового вуглецевого шару, а розплавлені метали видаляють з реактора на рівні подини безперервно в міру надходження розплаву 2 Спосіб витягу металів з гальваношламів, за п 1, який відрізняється тим, що комбінацією зі шлакотвірних компонентів шламу створюють систему з температурою плавлення 1550-1600°С, а шар кускового відновника розігрівають до 1890-1950°С, причому нагрів шару здійснюють за рахунок Джоулева тепла вуглецевого відновника, розплавлення матеріалу і фільтрацію розплаву крізь шар відновника при температурі 1700°С і вище, відновлення оксидів і ВІДВІД возгонів металів, що витягаються [А с № 60586, СРСР Опубл 31 01 64 Бюл №4] Технічна суть процесу, обраного в якості прототипу, полягає в наступному Розплав матеріалу, що утворився в результаті завантаження сировини на розігрітий шар вуглецевого відновника, містить шлакові складові (СаО, S1O2, MgO, АЬОз) і оксиди металів, що підлягають відновленню вуглецем В процесі фільтрації розплаву крізь шар розігрітого вуглецевого відновника розплавлені оксиди металів контактують з відновником, в результаті чого відбувається відновлення металів в рідкій фазі При цьому, метали з високою пружністю пари сублімують і виводяться в газоочистку, а ІНШІ відновлені метали взаєморозчиняються і утворять багатокомпонентний сплав Якість такого сплаву низька, оскільки співвідношення компонентів у сплаві не піддається регулюванню, і подальше його використання обмежено Возгони металів, уловлені газоочисткою , також являють собою низькоякісний продукт, через вторинне окислювання возгонів і забруднення отриманих оксидів пилом газів, що відходять Способом витягу металів, описаним у прото (О о 44076 типі, неможливо здійснити твердофазне відновкускового графіту 2 До шару 2 за допомогою елелення всіх металів, що містяться у ВИХІДНІЙ сироктродів 3 підводять електричний струм, і за рахувині, забезпечити безокисний витяг металів з винок Джоулева тепла розігрівають шар до темперасокою пружністю пари, роздільний витяг інших тури 1890 - 1950°С В результаті розігріву шару 2 металів і за рахунок цього підвищити якість отридо зазначеної температури по профілю стовпа маної продукції шихти 1 утвориться теплове поле, як це показано на кресленні При цьому, у масі шихти протікають В основу винаходу поставлено завдання удонаступні реакції сконалення способу витягу металів з гальваношламів, у якому шляхом здійснення твердофазноCuO + С -» Си + СО Т (Тр - 400°, Тп = 1083°С) го відновлення всіх металів, що містяться в шламі, О) і наступного розплавлення у відновному середоNiO + С -» Ni + СО Т (Тр = 600°, Тп = 1455°С) вищі створеного конгломерату шлакових та мета(2) левих компонентів забезпечується безокисний ZnO + С -» Zn + СО Т (Тр = 900°, Тп = 419°С) витяг металів з високою пружністю пари через (3) газову фазу і диференційований по температурах FeO + С -» Fe + COt (Тр = 900°, Тп = 1539°С) плавлення роздільний витяг інших металів через (4) рідку фазу, і за рахунок цього підвищується якість Сг2О3 + ЗС -» 2Сг + ЗСОТ (Тп = 1300°С, Тп = отриманої продукції 1890°С) (5) Поставлене завдання вирішується тим, що в Тр - температура початку активного протікання способі витягу металів з гальваношламів, що реакції, Тп - температура плавлення ВІДПОВІДНИХ включає завантаження шихти у відновний реактор металів зверху на шар розігрітого кускового вуглецевого З підвищенням температури швидкість відноввідновника, розплавлення матеріалу, фільтрацію них реакцій збільшується, і до початку плавлення розплаву крізь шар відновника, відновлення оксишлакової основи шихти всі метали, що містяться в дів і ВІДВІД сублімації металів, що витягаються, шламі, будуть відновлені А так як температури згідно винаходу у вихідний шлам вводять твердий плавлення майже всіх металів (виключення склавідновник у КІЛЬКОСТІ необхідній для відновлення дає цинк) значно перевищують температури їхньовсіх металів, що містяться в шламі, температуру го активного відновлення, то відновлення , кожношару кускового вуглецевого відновника підтримуго окремого металу буде завершено у твердій ють у діапазоні 1890 - 1950°С, ВІДВІД сублімації фазі, причому, до розплавлення шлаку металів здійснюють нижче верхнього рівня шару, а Стабілізація умов роздільного відновлення розплавлені метали видаляють з реактора на рівні металів і запобігання їхнього змішування на стадії подини безперервно в міру надходження розвідновних процесів забезпечується твердофазным плаву станом шлакоутворюючих компонентів шихти до Доцільно розігрів шару кускового вуглецевого моменту виплавлення з них заліза (1539°С) відновника здійснювати за рахунок Джоулева тепВідновлені метали в ПОСЛІДОВНОСТІ, ЩО відпола, а комбінацією співвідношення шлакоутворюювідає їхнім температурам плавлення, роздільно чих компонентів шламу формувати шлакову сисвиплавляються з утвореного конгломерату шлакотему з температурою плавлення рівною 1550 вих і металевих компонентів Розплавлений метал 1600°С стікає вниз і, фільтруючись крізь шар розігрітого до Приведені вище ознаки складають суть вина1890 - 1950°С кускового графіту, остаточно очиходу Технічна суть винаходу пояснюється малюнщається від оксидних включень В міру накопленком, на якому 1 - шихта, 2 — шар кускового вуглеия на подині метал безперервно витягається з цевого відновника, 3 - струмопідвідні електроди, 4 реактора за допомогою витяжного пристрою 4 з - витяжний пристрій з кристалізатором - 5, 6 - мекристалізатором 5 ханізм для розрізування прутка, 7 - пруток із заВитягнуті з реактора метали в ПОСЛІДОВНОСТІ, тверділих металів установленій температурами їхнього плавлення, Усереднений гальваношлам має такий склад, на виході з реактора формуються в пруток 7, що % CuO - 4,7, NiO - 4,2, ZnO - 3,8, FeO - 10,5, Cr2O3 складається з фрагментів окремих металів Оста- 5,6, шлакоутворюючі компоненти, % СаО - 51,6, точне розділення металів здійснюється за допомоАЬОз - 15,5, S1O2 - 4,1 При такому загальному гою механізму 6 для розрізання прутка Ідентифіскладі шламу шлакова система зокрема має слікація металів у прутку здійснюється по їхніх дуючу структуру СаО - АІ_2Оз - SiO2 = 72,5 - 21,8 фізико-хімічних властивостях, наприклад, по маг5,7 Шлакова система з таким співвідношенням нітній проникності компонентів має точку плавлення близько 2000°С Витягнуті таким способом із загального конДля одержання евтектики з точкою плавлення блигломерату окремі метали, як кінцева продукція, зько 1550°С необхідно співвідношення СаО істотно перевершують по якості сплав цих же меАІ_2Оз - SiO2 = 50 — 15 — 35 Забезпечити таке талів Це відбивається також значною різницею в співвідношення найпростіше шляхом добавки кваїхній споживчій вартості, як наприклад, чавуна і рцового піску в КІЛЬКОСТІ 30% до загальної маси нікелю ($150л~ і ЗбОООл", ВІДПОВІДНО) шламу Для забезпечення гарантованого відновМетали з високою пружністю пари, як, наприлення всіх металів у шихту вводять пилоподібний клад, цинк видаляються у возгонах газовідводом вуглецевий відновник, наприклад, антрацит з рознижче верхнього рівня шару розігрітого відновнирахунку 30% до маси оксидів, що складає близько ка При цьому забруднення цинку пилом практично 10% до загальної маси шламу Разшихтованнй у не відбувається, а взаємодія з окислювачами такий спосіб шлам завантажують зверху на шар (СО2, Н2О) виключається, тому що зазначені окис 44076 лювачі в даних термодинамічних умовах (Т = 1840 - 1950°С у присутності вуглецю) існувати не можуть В результаті в цинковідвідному газовому тракті створюється висока концентрація возгонів цинку, надійно захищених від окислювання оксидом вуглецю Це дозволяє при наступному охолодженні одержувати чистий цинковий розплав чи порошок цинку Отриманий металевий цинк можна використовувати, як товарний продукт, без додаткової переробки Таким чином, в результаті використання запропонованого способу витягу металів з гальваношламів, в якості кінцевої продукції одержують виділені зі шламу окремі коштовні метали, по споживчих якостях переважаючі продукцію, отриману відомими способами Заявлені температурні інтервали обґрунтовуються таким чином Температура плавлення шлакоуворюючої основи шламу 1550 - 1600°С обрана виходячи з умови, при якій для виключення можливості контактів між різними металами за рахунок їхньої міграції в розплаві, рідка фаза шлаку не повинна містити більше одного з металів, що витягаються При температурі 1550 - 1600°С таким одним металом залишається найбільш тугоплавкий і складновідновний хром Передостаннім металом, що витягається, виходячи з довідкових даних по реакціях (1 5), є залізо Для забезпечення виплавлення заліза з твердофазного конгломерату сполук температура плавлення шлакоутворюючої системи, повинна бути не менше ніж на 10°С вища точки плавлення заліза (1539°С) Звідси - 1550°С - нижня температура плавлення шлакової системи Нижче зазначеної температури добитися стабільного руху розплаву заліза крізь кусковий шар буде важко Температура 1600°С забезпечує, як ефективне виплавлення зі шлаку усіх включень заліза, так і активний рух розплаву вниз крізь шар відновника Підвищення температури твердофазного стану існування шлаку вище 1600°С недоцільно через утруднення, зв'язані з "замерзанням" шлаку при його випуску з реактора Температура шару кускового відновника визначається виходячи з умов ефективного витягу зі шламу найбільш тугоплавкого з застосовуваних у гальванопокриттях металу - витягу хрому Нижня гранична температура шару - 1890°С це точка плавлення хрому, нижче якої хром зі шлаку виплавлятись, не буде Верхня гранична температура - 1950°С прийнята, виходячи з умов хорошої текучості і повноти видалення з реактора розплавленого хрому Вище 1950°С нагрів матеріалу недоцільний через зайві витрати електроенергії Нагрів шару кускового відновника за рахунок Джоулева тепла обґрунтовується тим, що електронагрів — це єдиний технічно досконалий засіб нагрівання матеріалів до високих температур, який забезпечує тонке регулювання температури (зміною напруги на електродах), а отже, і гарантоване забезпечення температурного діапазону, що заявляється Крім цього, електронагрів не вносить в ізольований від навколишнього середовища робочий простір побічних реагентів, які могли б негативно вплинути на заданий температурними умовами хід процесу Можливість здійснення описаного способу ілюструється прикладами, де ВІДПОВІДНО ДО приведеної вище ПОСЛІДОВНОСТІ дій, що реалізують запропонований спосіб, здійснюють витяг металів з гальваношламу типового ХІМІЧНОГО складу, % CuO NiO ZnO Fe 2 0 3 Сг2Оз CaO АІ 2 0з SiO 2 4,7 4,2 3,8 10,5 5,6 51,6 15,5 4,1 ВІДПОВІДНО ДО запропонованого способу до загальної маси зазначеного шламу додали 30% піску (S1O2) і 10% пилоподібного антрациту Отриманий матеріал завантажили в реактор на шар кускового графіту і включили електронагрів Показники, що характеризують запропонований спосіб при характерних значеннях заявленого діапазону температур, приведені в табл 1 і табл 2 Таблиця 1 Показники, що характеризують запропонований спосіб при температурі шару кускового відновника рівної 1920°C Температура плавлення шлаку, °С Си Ni Zn Fe Cr 1 1525 98,7 97,5 95,1 72,1 64,2 2 1550 98,4 98,5 94,2 92,1 91,5 3 1575 98,8 98,6 95,3 98,4 95,6 4 1600 98,7 98,5 95,2 97,3 95,4 № пп Вміст базового металу у витягнутому продукті, % Примітка 7 5 1625 44076 98,8 98,6 94,7 8 97,5 95,5 Погана текучість шлаку при випуску Таблиця 2 Показники, що характеризують запропонований спосіб при температурі плавлення шлаку рівної 1575°С Ступінь витягу металу в пруток, % № пп Температура шару кускового відновника, °С Си Ni Zn Fe Cr Питома витрата електроенергії, кВт гл" шламу 1 1860 98,8 98,6 95,3 98,3 — 800 2 1890 98,7 98,5 95,1 98,3 75,1 810 3 1920 98,8 98,6 95,3 98,4 95,6 820 4 1950 98,5 98,5 95,2 98,3 95,5 830 5 1980 98,8 98,5 95,3 98,5 95,6 840 Як видно з табл 1 при температурі плавлення шлаку 1525°С (нижче заявленої) залізо і хром витягаються з домішками Це пояснюється рухом у розплаві шлаку оксидів ще не відновленого заліза При цьому оксиди заліза і хрому контактують у рідкій фазі, в результаті чого при завершенні відновних процесів до заліза додається хром, а до хрому залізо При температурі плавлення шлаку (1625oC)s тобто вищої від заявленої, процеси витягу металів протікають стабільно, однак шлак не витікає з реактора внаслідок поганої його текучості і швидкого «замерзання» Оптимальною для стабільного протікання технологічного процесу є температура плавлення шлакової системи - 1575°С Дані табл 2 показують, що при температурі шару кускового відновника нижче заявленого інтервалу (1860°С) хром у пруток не витягається, тому що знаходиться у твердофазному стані Температура кускового шару відновника вище заявленої дозволяє витягти в пруток усі метали, однак, при цьому має місце невиправдана перевитрата електроенергії Пріоритетною для ведення стабільного процесу є температура шару кускового відновника рівна 1920°С Таким чином, для стабільного протікання процесу витягу металів з гальваношламів з одержанням якісних кінцевих продуктів температуру плавлення шлакової системи вихідного шламу найкраще установити рівною 1575°С, а температуру шару кускового відновника - рівною 1920°С 44076 10 На газоочистку GO Zn на охоподжения ї утилізацію Шлак ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

Автори англійськоюHorda Viktor Ivanovych

Автори російськоюГорда Виктор Иванович

МПК / Мітки

МПК: C22B 7/00

Мітки: гальваношламів, витягу, металів, спосіб

Код посилання

<a href="https://ua.patents.su/5-44076-sposib-vityagu-metaliv-z-galvanoshlamiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб витягу металів з гальваношламів</a>

Попередній патент: Надувний матрац

Наступний патент: Тепловізійна камера

Випадковий патент: 1-(амінометил)-2,2,2-трифтороетилфосфонова кислота