Система колосникових ґрат рухомих візків агломераційних або обпалювальних машин

Номер патенту: 48811

Опубліковано: 12.04.2010

Формула / Реферат

Система колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин із окремих колосників, що складається із робочої частини з контактною поверхнею, що визначає живий переріз колосникових ґрат, та кріпильних частин з боковими плоскопаралельними приливками, що визначають величину технологічних зазорів і служать для установлення колосників в Г- або Т-подібні підколосникові балки рухомих візків, яка відрізняється тим, що контактна поверхня робочої та верхня ділянка кріпильних частин колосників рознесені по висоті на величину, яка дорівнює або більша технологічного зазору між колосниками, при цьому робоча частина кожного колосника виконується рівною його загальній довжині.

Текст

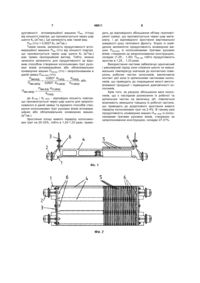

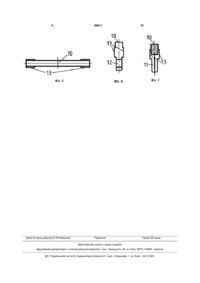

Система колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин із окремих колосників, що складається із робочої частини з контактною поверхнею, що визначає живий переріз колосникових ґрат, та кріпи 3 виключається із загальної площі просмоктування колосникових ґрат. При наближенні зони горіння палива в шарі шихти або теплового фронту обпалювання шару окатишів до підколосникових балок з розташованими на них голівками колосників опір для газоповітряної суміші, що просмоктуються через шар шихти або окатишів, розташованих над цією зоною, зростає, а кількість газів та повітря, що просмоктується, зменшується. В результаті цього зона максимальних температур, яка створюється при горінні палива шихти або обпалюванні окатишів, до голівок колосників приходить пізніше, ніж до їх робочої частини, що негативно позначається на якості агломерату або окатишів, а також на довговічності колосників. Значна частина матеріалу, розташованого над цією зоною, після спікання чи опалення матеріалу видаляється як брак, так як тут відсутнє просмоктування газоповітряної суміші. Слід також відзначити, що самоочищення колосникових ґрат на холостій гільці конвеєрної машини залежить в першу чергу від ваги колосника, а не від його конструкції. Із збільшенням ваги колосника самоочищення колосникових ґрат покращується, із зменшенням - погіршується. У виробничих умовах, при товщині робочої частини колосника 30 мм, його вага складає 4,5-5,0 кг, при товщині робочої частини колосника 50 мм - 6,0-6,5 кг. Спроби збільшення живого перерізу колосникових ґрат за рахунок зменшення товщини колосників не дали очікуваного результату - із зменшенням їх ваги колосники втрачали рухомість й переставали самоочищуватися, що приводило до зменшення живого перерізу колосникових ґрат [Новак С.Б., Гармаш Н.М., Мартыненко В. А. и др. Теория и практика управления агломерационным процессом, Кривой Рог, 2006, стр. -216]. Найбільш близьким рішенням є система колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин із окремих колосників, що складається із робочої частини з контактною поверхнею, що визначає живий переріз колосникових ґрат, та кріпильних частин з боковими плоско-паралельними приливами, що визначають величину технологічних зазорів і служать для установлення колосників в Г або Т-подібні підколосникові балки рухомих візків [a.c. СССР № 428160, кл. Ρ 27B21/06,1975]. Ця система реалізується наступним чином. При завантаженні термічно оброблювального матеріалу на контактну поверхню колосникових ґрат візків конвеєрних машин висота його шару по довжині машини стає нерівномірною - максимальною в зоні кріплення колосників в підколосникових балках і мінімальною в центральній (опуклій) робочій частині колосників. Збільшення висоти шару термічно оброблювального матеріалу на колосникових ґратах в зоні кріплення колосників в підколосникових балках забезпечує часткову ізоляцію кріпильної частин колосників від високих температур, що приводить до підвищення їх довговічності. Площа живого перерізу колосникових ґрат збільшується за рахунок збільшення довжини робочого зазору між колосниками, що приводить до зростання продуктивності машин. 48811 4 Дана система колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин є найбільш близьким до описаної робочої моделі за технічною суттю і результату, що досягається. Недоліком відомої системи є часткове зниження продуктивності конвеєрних машин із-за зменшення товщини шару матеріалу над робочою (опуклою) частиною колосників. При цьому, як і у аналога, кріпильна частина колосників, що розташована над підколосниковими балками візків агломераційних або обпалювальних конвеєрних машин, виключається із загальної площі живого перерізу колосникових ґрат, оскільки через шар матеріалу, розташованого безпосередньо над цією зоною, газоповітряна суміш практично не просмоктується. Тим більше, що опір газоповітряній суміші, що просмоктується через робочу частину колосників, зменшується в порівнянні з аналогом із-за зменшення товщини шару матеріалу в цій зоні. Як і у аналога, значна частина матеріалу, розташованого над зоною підколосникових балок, виявляється некондиційною і відправляється в брак. Метою запропонованої системи колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин є збільшення живого перерізу колосникових ґрат, за рахунок чого досягається зростання кількості газоповітряної суміші, що просмоктується через шар матеріалу, і відповідне зростання інтенсивності технологічного процесу та підвищення продуктивності машин, а також підвищення довговічності колосників за рахунок усунення безпосереднього контакту кріпильних частин колосників із високотемпературним оброблювальним матеріалом. Вказана мета досягається за рахунок того, що система колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин із окремих колосників складається із робочої частини з контактною поверхнею, що визначає живий переріз колосникових ґрат, та кріпильних частин з боковими плоско-паралельними приливами, що визначають величину технологічних зазорів і служать для установлення колосників в Γ або Тподібні підколосникові балки рухомих візків. Згідно з корисно, моделлю контактна поверхня робочої та верхня ділянка кріпильних частин колосників рознесена по висоті на величину, яка дорівнює або більша технологічного зазору між колосниками, при цьому робоча частина кожного колосника виконується рівною його загальній довжині. Заявлена корисна модель ілюструється схемами, де на Фіг.1 показано головний вид креслення рухомого візка агломераційної або опалювальної конвеєрної машини, колосникові грати якого створені за запропонованою конструкцією, на Фіг.2 - вид зверху на рухомий візок агломераційної або обпалювальної конвеєрної машини, в підколосникових балках якого установлені колосники, які можуть бути використаними для створення колосникових ґрат за запропонованою конструкцією, 5 на Фіг.3 - поперечний розріз візка агломераційної або обпалювальної конвеєрної машини з пропонованими колосниками, на Фіг.4 - загальний вигляд колосника, який може бути використаним для створення колосникових ґрат за запропонованою конструкцією, на Фіг.5 - вид зверху на цей колосник, на Фіг.6 - вид зліва на цей колосник, на Фіг.7 - поперечний розріз цього колосника. Рухомий візок агломераційної або обпалювальної конвеєрної машини, колосникові грати якого створені за запропонованою конструкцією (Фіг.13), складається із корпуса 1 із ходовими роликами 2 і бортами 3, Τ - і Γ -подібних підколосникових балок 4 для кріплення колосників 5. Колосники 5, що розташовані уздовж бортів 3 візків, утримуються від випадання на холостій гільці конвеєрної машини стопорними планками 6. Термічно оброблювальний матеріал, через який просмоктується газоповітряний потік 7, укладається на колосникові грати шаром 8. Колосники 5, які можуть бути використаними для створення колосникових ґрат за запропонованою системою (Фіг.4-7), мають робочу частину 9 з контактною поверхнею 10, на яку завантажується шар оброблювального матеріалу 8, а також кріпильні частини 11, що включають замки із зівами 12 для кріплення колосників 5 в Τ - і Γ - подібних підколосникових балках 4 візків конвеєрних машин з корпусом 7, ходовими роликами 2 і бортами 3. При цьому сусідні колосники 5 контактують між собою бічними приливами 13, забезпечуючи тим самим задану величину технологічних зазорів (6-8 мм), сумарна площа яких визначає живий переріз колосникових ґрат. Технологічні зазори колосникових ґрат, створених колосниками пропонованої конструкції, продовжуються і над підколосниковими балками 4 завдяки тому, що контактну поверхню 10 робочої частини 9 та кріпильні частини 11 колосників 5 рознесено по висоті на величину ΔΗ, яка дорівнює або більша технологічного зазору між колосниками. Мінімальне значення величини ΔΗ дорівнює ширині одного технологічного зазору між сусідніми колосниками 5 або сумарній товщині двох бічних приливів 11, що забезпечує ефективне проходження газоповітряного потоку 7 уздовж бічних поверхонь робочих частин 9 колосників 5. Із збільшенням величини ΔΗ ефективність просмоктування газоповітряного потоку 7 через шар матеріалу 8, що знаходиться на колосникових ґратах, збільшується. Таким чином, збільшується і загальна кількість газоповітряної суміші, яка просмоктується через шар матеріалу 8, що піддається термічній обробці на колосникових ґратах. Рівномірне проходження газоповітряного потоку 7 по всій площі колосникових ґрат сприяє підвищенню не тільки продуктивності агломераційних та обпалювальних машин, а й довговічності колосників в процесі їх експлуатації, так як їх робоча частина 9 прогрівається рівномірно, а кріпильна частина 11 захищена від прямого контакту з термічно оброблюваним матеріалом 8. При переході візків на холосту частину конвеєрної машини колосники 5 переміщуються в вертикальній площині до контак 48811 6 ту із нижньою частиною опорних граней зіва 12 із під колосниковими балками 4, що забезпечує їх надійне очищування від налиплого матеріалу. Реалізація запропонованої системи колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин, виконується наступним чином. Шихта або окатиші завантажуються на колосникові грати рухомого візка шаром матеріалу 8 і піддаються високотемпературній обробці присмоктуванням через шар газоповітряної суміші 7. Потік газоповітряної суміші 7 обтікає бокові поверхні робочої частини 9 колосників 5, так як тут існує мінімальний опір живого перерізу ґрат. Крім того, із-за того, що між робочою частиною 9 колосників 5 і приливами 13 є вільний простір висотою ΔΗ, газоповітряна суміш 7 просмоктується через шар шихти чи окатишів 8, розміщених безпосередньо над зоною підколосникових балок 4 з кріпильними частинами 11 колосників 5. Запропонована система забезпечує збільшення площі живого перерізу колосникових ґрат на 2533% за рахунок використання площі, яку займають підколосникові балки разом із кріпильними частинами колосників. Відповідно до збільшення площі «живого перерізу» колосникових ґрат зростає і продуктивність агломераційної або обпалювальної машини. Наприклад, якщо рухомий візок агломераційної машини відомої конструкції АК-75 має довжину 1000 мм, ширину 2000 мм і колосникові грати з трьома рядами колосників довжиною: загальною 320 мм, робочої частини - 240 мм; товщиною: голівок - 38 мм, приливів - 3 мм, робочої частини - 32 мм. При цьому колосникові грати візка будуть складатися із (2000:38)·3=52·3=156 шт. колосників з «живим перерізом» 1562·3·240 =224640мм2. При тих же конструктивних розмірах візка агломераційної машини з колосниками пропонованої конструкції, зміняться розміри контактної поверхні робочої частини колосників, яка може досягати їх загальної довжини - 320 мм. При цьому «живий переріз» колосникових ґрат буде мати 156·2·3·320 = 299520 мм2. В процентному відношенні очікуваний приріст «живого перерізу» колосникових ґрат агломераційної машини при використанні пропонованої системи колосникових ґрат в порівнянні із відомим, дорівнює (299520 - 224640) ·100/224640 = 33,3%. Зростання живого перерізу колосникових ґрат призводить до відповідного збільшення об'єму газоповітряної суміші, яка просмоктується через грати, та забезпечує рівномірність її просмоктування через шар шихти чи окатишів. Згідно дослідженням Губанова B.I. та Цейтліна А.Н. «Производительность процесса агломерации зависит от скорости движения зоны горения, т.е. от вертикальной скорости спекания. ...Вертикальная скорость спекания, а следовательно, й производительность, возрастают с увеличением количества воздуха, просасываемого через слой шихты» [Губанов В.И., Цейтлин А.Н. Справочник рабочего агломератчика. -Челябинск. - Металлургия, 1987, с. 207 (рис. 15, с. 87)]. Шляхом апроксимації графіка мал. 15 знайдено математичну залежність про 7 дуктивності агломераційної машини Пам, (т/год) від кількості повітря, що просмоктується через шар шихти Кп (м3/хв.). Ця залежність має такий вид: Пам (т/ч) = 0,0527·Кп, (м3/хв.). Таким чином, залежність продуктивності агломераційної машини Пам (т/ч) від кількості повітря, що просмоктується через шар шихти Кп (м3/хв.) має прямо пропорційний вигляд. Тобто, можна записати залежність для продуктивності за відомим способом створення колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин Пам.від (т/ч) і запропонованим в даній заявці Пам.запр (т/ч): Пам.від 0,0527 Кп.від Кп.від або Пам.запр 0,0527 Кп.запр Кп.запр Пам.запр Пам.від Кп.запр , Кп.від де Кп.від і Кп запр - відповідно кількість повітря, що просмоктується через шар шихти для запропонованого в даній заявці та відомого способів створення колосникових ґрат рухомих візків агломераційних або обпалювальних конвеєрних машин, (м3/хв.). Зростання площі живого перерізу колосникових ґрат на 25-33%, тобто в 1,25-1,33 рази, приво 48811 8 дить до відповідного збільшення об'єму газоповітряної суміші, що просмоктується через шар матеріалу, і до відповідного зростання вертикальної швидкості руху теплового фронту. Згідно із знайденою залежністю продуктивність конвеєрних машин Пaм.запр із колосниковими ґратами рухомих візків, створених за запропонованою конструкцією, складає (1,25... 1,30)· Пaм від тобто продуктивність зростає в 1,25... 1,33 рази. Використання системи забезпечує одночасний і рівномірний підхід зони спікання шихти чи максимальних температур окатишів до контактних поверхонь робочих частин колосників, виключаючи контакт цієї зони із кріпильними частинами колосників, що приводить до покращення якості виготовлюваної продукції і підвищення довговічності колосників. Крім того, за рахунок збільшення ваги колосників, що є наслідком рознесення їх робочої та кріпильних частин на величину Н, з'являється можливість зменшити товщину їх робочої частини, що приводить до додаткового зростання живого перерізу колосникових ґрат на 2-4%. В такому разі продуктивність конвеєрних машин Пам запр із колосниковими ґратами рухомих візків, створених за запропонованою конструкцією, складає 27-37%. 9 Комп’ютерна верстка Л.Литвиненко 48811 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem of fire grate of movable trolleys of agglomeration or calcining machines

Автори англійськоюRud Yurii Saveliiovych, Kucher Vasyl Hryhorovych

Назва патенту російськоюСистема колосниковой решетки подвижных тележек агломерационных или обжиговых машин

Автори російськоюРудь Юрий Савельевич, Кучер Василий Григорьевич

МПК / Мітки

МПК: F23H 11/00

Мітки: система, обпалювальних, агломераційних, машин, ґрат, рухомих, візків, колосникових

Код посилання

<a href="https://ua.patents.su/5-48811-sistema-kolosnikovikh-rat-rukhomikh-vizkiv-aglomeracijjnikh-abo-obpalyuvalnikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Система колосникових ґрат рухомих візків агломераційних або обпалювальних машин</a>

Попередній патент: Зубний еліксир

Наступний патент: Спосіб відкритої розробки мульдоподібних покладів корисних копалин з внутрішнім відвалоутворенням

Випадковий патент: Пристосування для вимірювання сил різання при токарній обробці