Спосіб виготовлення порошків матеріалів і пристрій для здійснення способу

Номер патенту: 51229

Опубліковано: 15.09.2005

Автори: Панасюк Володимир Васильович, Булик Ігор Іванович, Путілов Юрій Григорович, Басараба Юрій Борисович

Формула / Реферат

1. Пристрій очищення питної води, розміщений у водонапірній башті, що включає бак з дахом і дном та ствол, в якому знаходиться контактне завантаження, розташоване у приймальній обичайці з перфорацією у нижній частині, перегородку, крізь яку проходить трубопровід подачі вихідної води, оснащений аератором, і під якою знаходиться плаваюче фільтруюче завантаження з дренажно-розподільчою системою, який відрізняється тим, що плаваюче фільтруюче завантаження розміщено в баці водонапірної башти.

2. Пристрій за п. 1, який відрізняється тим, що його оснащено аератором у вигляді стакана, над яким, з можливістю регулювання, встановлено другий стакан, поверхні яких, що обернуті одна до одної, утворюють по ходу води кільцевий канал, що звужується, а на виході розширюється.

3. Пристрій по пп. 1 або 2, який відрізняється тим, що кільцевий канал аератора направлено на дах з встановленою обичайкою.

4. Пристрій по пп. 1 або 2, або 3, який відрізняється тим, що плаваюче фільтруюче завантаження утримується у затопленому стані суцільною перегородкою.

Текст

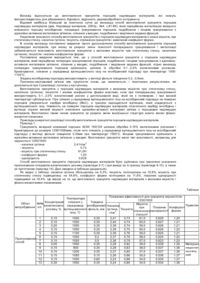

1 Спосіб виготовлення порошків феромагнітних сплавів рідкісноземельних металів, перехідних металів та бору, який передбачає їх диспергування, який відрізняється тим, що диспергування здійснюють в планетарному млині у водні в одну стадію 2 Пристрій для виготовлення порошків феромагнітних сплавів рідкісноземельних металів, перехідних металів та бору, який містить планетарний млин з герметичною камерою та ніпелями, який відрізняється тим, що додатково містить вакуумну систему, вентилі для наповнення її воднем або аргоном та манометр для вимірювання зміни тиску водню або аргону у камері Винахід стосується обробки феромагнітних сплавів і може бути застосованим для виробництва сталих магнітів та магнітних порошків на основі сплавів рідкісноземельних металів, перехідних металів та бору Частина заліза в даних сплавах системи DdFe-B, де Dd - природна суміш кількох рідкісноземельних металів неодиму, празеодиму, лантану, церію, диспрозію та тербію оригінального складу може бути заміщена на ІНШІ перехідні та неперехідні метали з метою виготовлення високоякісних сталих магнітів Відомий та вибраний прототипом спосіб виготовлення порошків феромагнітних сплавів рідкісноземельних металів, перехідних металів та бору [1], у якому сплав R-Fe-B диспергують на гідравлічному пресі, потім на щоковій дробарці, після чого проводять тонкий помол у кульовому вібромлині Проте такий спосіб диспергування потребує багато часу, трудоемкий і вимагає значних енерговитрат Відомий пристрій для виготовлення порошків матеріалів, який являє собою планетарний млин з герметичною камерою та ніпелями, а також балон з захисними середовищами Пристрій забезпечує можливість диспергування як у повітрі, так і у захисному середовищі Таким середовищем можуть бути рідини та інертні гази (аргон, азот) Проте у такому пристрої є неможливим проведення диспергування у водні, що необхідно для запропонованого способу, оскільки останнє вимагає попереднього вакуумування камери для запобігання утворення в ній вибухонебезпечної суміші водню з повітрям В основу винаходу поставлене завдання, шляхом зміни способу диспергування, скоротити час виготовлення порошків феромагнітних сплавів рідкісноземельних металів, перехідних металів та бору, а також підвищити їх службові характеристики Поставлене завдання вирішується тим, що у способі виготовлення порошків феромагнітних сплавів рідкісноземельних металів, перехідних металів та бору, який передбачає їх диспергування, згідно з винаходом, диспергування здійснюють в планетарному млині у водні в одну стадію Поставлене завдання вирішується ще й тим, що у пристрої для виготовлення порошків феромагнітних сплавів рідкісноземельних металів, перехідних металів та бору, який містить планетарний млин з герметичною камерою та ніпелями, згідно з винаходом додатково містить вакуумну систему, вентилі для наповнення її воднем або аргоном та манометр, для вимірювання зміни тиску водню або аргону у камері Отримання порошку оптимальної, з точки зору магнітних характеристик дисперсності, вимагає певної швидкості обертання млина та часу диспергування Встановлено залежність залишкової намагніченості Вг, коерцитивної сили іНста магнітної енергії (ВН)тах сплавів системи Dd-Fe-B від швид о> ю 51229 кості обертання млина та часу їх диспергування Використання планетарного млина дозволяє проводити диспергування більш інтенсивним, завдяки наявності у ньому більшої енергії мелючих тіл, що зменшує час диспергування, а виконання пристрою з вакуумною системою забезпечує вакуумування камери для запобігання утворення в ній вибухонебезпечної суміші Спосіб здійснюють наступним чином Злиток сплаву системи Dd-Fe-B поміщають у герметичну камеру планетарного млина разом із мелючими тілами у певному співвідношенні між масою сплаву та масою мелючих тіл Камеру вакуумують до тиску в кілька сотень паскаль і подають водень до тиску 0,1 - О.ЗМПа Сплав поглинає водень, утворюючи гідрид Взаємодія сплаву з воднем супроводжується проникненням його атомів у пустоти кристалічної ґратки феромагнітної фази складу Dd2Fei4B і її розширенням При цьому виникають механічні напруження, які приводять до виникнення тріщин у сплаві і до його механічного руйнування Після завершення поглинання сплавом водню запускають планетарний млин Мелючі тіла завдають ударів по окрихченому гідриду вихідного сплаву і приводять до його руйнування у порошок Після завершення диспергування і продувки камери аргоном, порошок вивантажують із камери в інертному боксі На фіг 1 зображений пристрій для реалізації способу, на фіг 2 - 6 - залежність магнітних характеристик сталих магнітів з різних сплавів, отриманих із порошків після диспергування у планетарному млині, від швидкості обертання Пристрій містить планетарний млин 1, герметичну камеру 2 із ніпелями 3, які забезпечують можливість вакуумування камери вакуумною системою 4 та наповнення и воднем або аргоном за допомогою вентилів 5 до необхідного тиску, який контролюють манометром 6 Для продувки камери аргоном встановлено вентиль 7 При дослідженні швидкість обертання млина змінювалася в межах від 350 до 600об/хв При зниженні швидкості нижче 350об/хв отримуються порошки із недостатньою для пресування постійних магнітів дисперсністю Обмеження максимальної швидкості 600об/хв зумовлене технічними характеристиками планетарного млина, на якому проводилися дослідження ХІМІЧНИЙ склад феромагнітних сплавів Е-14 та Е-17 системи Dd-Fe-B, які піддавалися диспергуванню у планетарному млині у водні, приведений у таблиці Таблиця № зливка Е-14 Е-17 ХІМІЧНИЙ склад, мас % Dd 37,6 35,4 АІ 0,6 0,6 Fe 60,7 62,7 В 1,10 1,25 На фіг 2 показано залежність характеристик сталих магнітів із сплаву Е-14, отриманих із порошків після диспергування у планетарному млині, від швидкості обертання Час диспергування для всіх значень швидкості обертання - ЗОхв Ця залежність носить складний характер Максимальні значення властивостей одержують під час обертання із швидкістю 400об/хв При цьому коерцитивна сила перевищує відповідну величину прототипу, хоча залишкова намагніченість та магнітна енергія магнітів отриманих за новопропонованим способом є нижчою ніж у магнітів, отриманих за прототипом Підвищенням швидкості обертання вище 400об/хв досягається підвищення коерцитивної сили від 5,5кЕ, для прототипу, до 7,25кЕ (на 32%) Проведено уточнення впливу швидкості обертання на магнітні властивості шляхом и зміни із кроком 20об/хв в інтервалі від 360 до 460об/хв (фіг 3, час диспергування - ЗОхв) Перевищення залишкової намагніченості запропонованим способом отримано при швидкості обертання 420об/хв Зміна часу диспергування при максимальній швидкості обертання 600об/хв не приводить до суттєвих змін магнітних характеристик сталих магнітів (фіг 4) Оптимальною швидкістю обертання, при фіксованих часі диспергування та співвідношенні маса сплаву-маса мелючих тіл, є 400 - 420об/хв Встановлено вплив часу диспергування при оптимальній швидкості обертання на характеристики магнітів (фіг 5, 6) Максимальні характеристики магнітів після диспергування у планетарному млині у водні отримано при часі диспергування 10 - 15хв Диспергування сплаву Е-14 із швидкістю 400об/хв протягом 20хв дозволяє отримати сталі магніти, коерцитивна сила та магнітна енергія яких перевищує аналог (12 та 8% ВІДПОВІДНО) Скорочення та збільшення тривалості диспергування приводить до падіння магнітних характеристик отриманих магнітів Приклад Сплав Е-14 системи Dd-Fe-B завантажено у робочу камеру планетарного млина разом із мелючими тілами Із камери викачано повітря (вакуумування), подано водень при тиску кілька атмосфер Після закінчення поглинання сплавом водню включено планетарний млин із швидкістю обертання 400об/хв Диспергування тривало 20хв Із отриманого порошку виготовлено сталий магніт Крива розмагнічування приведена на фіг 6 Сталий магніт, виготовлений із порошку, отриманого у планетарному млині у водні володіє, порівняно із аналогом, вищою на 12% коерцитивною силою і на 8% магнітною енергією Джерела інформації 1 Патент України 37108 А, Н01 F 1/04, 1/08 Публ 2001 р 51229 Фіг 1 100 OS S I I я * sg н •с ft 0 9Є 084 0 92 OSQ 10" Ш OBS ,4 s 0 86 0 84 0Є2 oao 400 450 5G0 Швидкість vf прототип • - залишкове ,ндукц,1я, и - магнітна енергія, А коерцитивна сила, після водневого диспергування J - залишкова індукція, г - магнітна енеріш,, А - коероіггивна сиіа ФЇГ2 И>2 III « 1ОС в [Е S 096! 094! 3Q 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing powder materials from alloys containing rare-earth metals, transition metals, and boron; device for the realization of the method

Автори англійськоюBulyk Ihor Ivanovych, Putilov Yurii Hryhorovych

Назва патенту російськоюСпособ получения порошковых материалов из ферромагнитных сплавов редкоземельных металлов, переходных металлов и бора; устройство для осуществления способа

Автори російськоюБулык Игорь Иванович, Путилов Юрий Григорьевич

МПК / Мітки

МПК: B22F 9/00, H01F 7/00, H01F 7/02

Мітки: здійснення, порошків, пристрій, спосіб, матеріалів, виготовлення, способу

Код посилання

<a href="https://ua.patents.su/5-51229-sposib-vigotovlennya-poroshkiv-materialiv-i-pristrijj-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення порошків матеріалів і пристрій для здійснення способу</a>

Попередній патент: Гербіцидний концентрат, що емульгується

Наступний патент: Спосіб гомогенізації інтерметалічних сполук гідридоутворюючих металів (варіанти)

Випадковий патент: Пристрій для магнітної обробки сільськогосподарської продукції