Корозійностійке покриття та спосіб його отримання

Номер патенту: 52468

Опубліковано: 16.12.2002

Автори: Микитишин Андрій Григорович, Митник Микола Мирославович, Стухляк Петро Данилович, Букетов Андрій Вікторович

Формула / Реферат

1. Корозійностійке покриття, що містить адгезійний шар, який складається з епоксидної діанової смоли, отверджувача та неорганічного наповнювача, і поверхневий шар, виконаний з композиції, що містить епоксидну діанову смолу, пластифікатор, отверджувач і неорганічний наповнювач, яке відрізняється тим, що адгезійний шар як неорганічний наповнювач містить оксид хрому, а поверхневий шар як пластифікатор містить аліфатичну смолу, а як неорганічний наповнювач - карбід бору та диборид титану з наступним співвідношенням інгредієнтів у шарах, мас. ч.:

Адгезійний шар:

Епоксидна діанова смола

100

отверджувач

8 - 12

неорганічний наповнювач:

оксид хрому

40 - 60

Поверхневий шар:

Епоксидна діанова смола

100

аліфатична смола

30 - 50

отверджувач

12 - 16

неорганічний наповнювач:

карбід бору, 60 – 80 мкм

80 - 100

диборид титану, 20 – 40 мкм

40 – 60.

2. Спосіб отримання корозійностійкого покриття, що включає нанесення на металеву основу адгезійного шару з наступним його просушуванням, після цього наносять поверхневий шар, що твердне за механізмом окислювальної полімеризації, який відрізняється тим, що адгезійний шар товщиною 0,1 – 0,3 мм наносять методом газотермічного напилення і полімеризують при температурі 313 – 333 К протягом 40 - 60 хвилин, після чого наносять поверхневий шар товщиною 1,5 – 2,0 мм, з наступним твердненням покриття при температурі 443 – 463 К протягом 3,0 – 3,5 годин, при цьому уведення наповнювача у поверхневий шар здійснюють після етерифікації епоксидного компаунду протягом двох годин при температурі 463 ± 5 К на основі епоксидної та аліфатичної смол, взятих у співвідношенні 1 : (2,0 - 3,3).

Текст

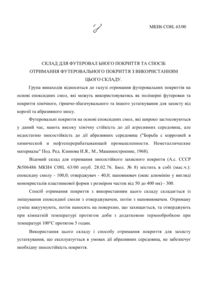

1 Корозійностійке покриття, що містить адгезійний шар, який складається з епоксидної діанової смоли, отверджувача та неорганічного наповнювача, і поверхневий шар, виконаний з композиції, що містить епоксидну діанову смолу, пластифікатор, отверджувач і неорганічний наповнювач, яке відрізняється тим, що адгезійний шар як неорганічний наповнювач містить оксид хрому, а поверхневий шар як пластифікатор містить аліфатичну смолу, а як неорганічний наповнювач карбід бору та диборид титану з наступним співвідношенням інгредієнтів у шарах, мас ч Адгезійний шар Епоксидна діанова смола отверджувач неорганічний наповнювач 100 8-12 оксид хрому 40 - 60 Поверхневий шар Епоксидна діанова смола 100 аліфатична смола ЗО - 50 отверджувач 12-16 неорганічний наповнювач карбід бору, 60 - 80 мкм 80 -100 диборид титану, 20 - 40 мкм 40 - 60 2 Спосіб отримання корозійностійкого покриття, що включає нанесення на металеву основу адгезійного шару з наступним його просушуванням, після цього наносять поверхневий шар, що твердне за механізмом окислювальної полімеризації, який відрізняється тим, що адгезійний шар товщиною 0,1 - 0,3 мм наносять методом газотермічного напилення і полімеризують при температурі 313 - 333 К протягом 40 - 60 хвилин, після чого наносять поверхневий шар товщиною 1,5 2,0 мм, з наступним твердненням покриття при температурі 443 - 463 К протягом 3,0 - 3,5 годин, при цьому уведення наповнювача у поверхневий шар здійснюють після етерифікації епоксидного компаунду протягом двох годин при температурі 463 і 5 К на основі епоксидної та аліфатичної смол, взятих у співвідношенні 1 (2,0 - 3,3) 00 (О Винахід відноситься до області отримання композитних покриттів для захисту деталей машин та механізмів технологічного устаткування в машинобудуванні, радіотехнічній, ХІМІЧНІЙ і харчовій промисловості від корозії Полімеркомпозитні матеріали забезпечують необхідний комплекс фізико-механічних властивостей, корозійну та ЗНОСОСТІЙКІСТЬ, а також високу ремонтоздатність за рахунок неоднократного відновлення поверхонь деталей композитами, що використовуються в якості покриттів В цьому напрямку цікавим є використання матеріалів на основі епоксидних смол, які крім вказаних властивостей мають значну адгезію до металевої основи, технологічність при формуванні у якості покриттів на довговимірних поверхнях складного профілю, розвинуту сировинну базу Відома полімерна композиція (пат Японії № 63183914, 29 07 88 "Епоксидна композиція для силових електричних пристроїв") містить (мас ч ) епоксидна смола на основі дифенілпропану - ЗО, фенольноноволачна смола - 4, прискорювач тверднення на основі імідазолу - 2 та наповнювач АЬОз - 60 Недоліком даної композиції є невисокі тиксотропні властивості наповненої системи, що зумовлює виникнення значних внутрішніх напружень на межі поділу фаз покриття - основа Даний фактор сприяє проникненню агресивних середовищ в об'єм покриттів забезпечуючи локальне руйнування і відшарування композиту від площини субстрату Найбільш близькою за технічною суттю до покриття, яке заявляється, є полімеркомпозитнене покриття (а с SU № 1434762 А1, ДСК), що містить адгезійний шар, який складається з епоксидної діанової смоли, твердника та неорганічного напо ю 52468 нювача - карбід бору та диборид титану, з наступвнювача і поверхневий шар, виконаний з композиним співвідношенням інгредієнтів у шарах, мас ч ції, що містить епоксидну діанову смолу, пластифіАдгезійний шар катор, твердник і неорганічний наповнювач епоксидна діанова смола 100 Недоліком відомого покриття є низька корозійтвердник 8 -12 на тривкість та адгезійна МІЦНІСТЬ ДО металевих поверхонь Значна седиментація дисперсного нанеорганічний наповнювач повнювача призводить до утворення залишкових оксид хрому 40 - 60 гредієнтних внутрішніх напружень на межі адгезивПоверхневий шар субстрат і в об'ємі композиту, які в процесі експлуепоксидна діанова смола 100 атації спричиняють появу мікротріщин у захисних аліфатична смола ЗО - 50 покриттях Дані недоліки зумовлюють локальне твердник 12 -16 відшарування відомої композиції від основи, а танеорганічний наповнювач кож суттєво звужують діапазон експлуатації детакарбід бору, 60 - 80мкм 80 -100 лей і механізмів технологічного устаткування в диборид титану, 20 - 40мкм 40 - 60 різних галузях промисловості та у способі отримання корозійнотривкого поВідома корозійностійка композиція та спосіб її криття, який полягає у нанесенні на металеву осотримання (пат № 97020588, опубл в "Промислонову адгезійного шару, з наступним його просушува власність України", 1997, № 5 "Корозійностійка ванням, після цього наносять поверхневий шар, композиція та спосіб її одержання"), що містить що твердне за механізмом окислювальної поліместирол, полістирол, перекис бензолу, диметиланіризації, причому адгезійний шар товщиною 0,1 лін та етилсилікат при способі формування захис0,3мм наносять методом газотермічного напиленного покриття, що базується на полімеризації стиня і полімеризують при температурі 313 - ЗЗЗК ролу в масі полістиролу, перекису бензолу і протягом 40 - 60 хвилин, після чого наносять подиметиланіліну, яка відбувається наступним чиверхневий шар товщиною 1,5 - 2,0мм, з наступним ном вихідну КІЛЬКІСТЬ стиролу і полістиролу ділять твердненням покриття при температурі 443 - 463К на дві частини у співвідношенні (45-55) (55-45), протягом 3,0 - 3,5 годин, при цьому уведення напотім розчиняють першу і другу частини полістиповнювача у поверхневий шар здійснюють після ролу ВІДПОВІДНО у першій і другій частинах стиролу етерифікації епоксидного компаунду протягом в окремих ємкостях, після чого при неперервному двох годин при температурі 463 ± 5К на основі перемішуванні у першу частину суміші уводять епоксидної та аліфатичної смол, взятих у співвіддиметиланілін і етилсилікат, далі отримані компоношенні 1 (2 0-3 3) зиції зливають в ємкість і перемішують разом Як базовий компонент для полімерної матриці Недоліком відомого покриття та способу його отримання є трудоємкість формування покриття на деталях складного профілю та значні показники внутрішніх напружень, що зумовлюють швидке старіння матеріалу в процесі експлуатації Найбільш близькою за технічною суттю до результату, який досягається і способу, що заявляється є спосіб отримання корозійностійкого покриття (пат США № 4514445, опубл в РЖ , 1986, № 1 "Спосіб отримання корозійностійкого покриття"), що полягає у нанесенні на металеву основу адгезійного шару, з наступним його просушуванням, після цього наносять поверхневий шар, що твердне за механізмом окислювальної полімеризації Недоліком вказаного способу формування композитів є невисока корозійна тривкість отриманих захисних покриттів та хімічна стабільність полімеркомпозитних матеріалів у процесі експлуатації технологічного устаткування в умовах впливу агресивних середовищ В основу винаходу поставлено задачу підвищення корозійної та хімічної тривкості захисних покриттів в умовах впливу агресивних середовищ шляхом виконання полімеркомпозитного покриття, що містить адгезійний шар, який складається з епоксидної діанової смоли, твердника та неорганічного наповнювача і поверхневий шар, виконаний з композиції, що містить епоксидну діанову смолу, пластифікатор, твердник і неорганічний наповнювач, причому адгезійний шар в якості неорганічного наповнювача містить оксид хрому, а поверхневий шар в якості пластифікатора містить аліфатичну смолу, а в якості неорганічного напов захисного покриття вибрано низькомолекулярну епоксидно-діанову смолу ЕД-16 (ГОСТ 10687-76), яка у скловидному стані характеризується високими фізико-механічними властивостями та адгезійною МІЦНІСТЮ до чорних металів і сплавів При формуванні поверхневого шару з метою поліпшення корозійної тривкості, фізико-механічних і технологічних властивостей епоксидну матрицю пластифікували аліфатичною смолою ДЕГ-1 (ТУ 6-05-164573), яка являє собою дигліцидиловий ефір диетиленгліколю При уведенні пластифікатора у КІЛЬКОСТІ до ЗОмас ч на ЮОмас ч ЕД-16 погіршуються реологічні властивості композиції, а збільшення концентрації ДЕГ-1 понад 50мас ч на ЮОмас ч ЕД-16 зумовлює зниження ступеня зшивання полімерної матриці, що погіршує експлуатаційні характеристики захисного покриття Для зшивання епоксидного в'яжучого використовували твердник холодного стверджування - поліетиленполіамш (ПЕПА) (ТУ 6-02-594-73) Вміст твердника у в'яжучому визначали на основі оптимального поєднання високих фізико-механічних властивостей з технологічністю виготовлення композиції Оксид хрому, як достатньо доступний та структурноактивний неорганічний наповнювач, уводили з метою забезпечення адсорбційної взаємодії на межі полімер-наповнювач Уведення у адгезійний шар наповнювача оксиду хрому до 40мас ч на ЮОмас ч ЕД-16 призводить до зменшення об'єму полімеру у стані граничних прошарків, при цьому когезійна МІЦНІСТЬ КОМПОЗИТНОГО матеріалу знижується Уведення оксиду хрому понад бОмас ч на ЮОмас ч ЕД-16 зумовлює підвищення внутрішніх напружень у композиті внаслідок значної дефектності граничних прошарків навколо дисперсних частинок наповнювача Уведення у поверхневий шар, як основного неорганічного наповнювача карбіду бору та додаткового - дибориду титану при оптимальній концентрації забезпечує формування стійкої до седиментації тиксотропної системи з високими показниками корозійної тривкості Збільшення концентрації даних наповнювачів зумовлює виникнення напруженого стану та дефектів у поверхневих прошарках, що спричиняє зниження хімічної тривкості і ДОВГОВІЧНОСТІ захисних матеріалів Нанесення на сталеву основу (Ст 3) методом газотермічного напилення адгезійного шару товщиною 0,1 - 0,3мм, який містить 40 - бОмас ч оксиду хрому дозволяє суттєво підвищити адгезійну МІЦНІСТЬ полімеркомпозитного покриття Поліпшення зазначених характеристик пов'язано із значним впливом дисперсних частинок на процеси структуроутворення в гетерогенних матеріалах та здатністю макромолекул полімеру до адсорбції Попередня полімеризація даного шару при температурі 313 - ЗЗЗК протягом 40 - 60 хвилин забезпечує високий ступінь зшивання макромолекул в єдину сітку та зміну їхніх конформацій, що зумовлює підвищення адгезійної МІЦНОСТІ та корозійної тривкості покриттів Виконання адгезійного шару товщиною, яка менша 0,1мм, погіршує протікання дифузійних процесів при полімеризації захисного покриття Виконання адгезійного шару товщиною, яка більша 0,3мм, знижує величину адгезійної МІЦНОСТІ гетерогенних матеріалів Крім того, полімеризація шару при температурі, яка вища оптимальних режимів та тривалістю, більшою 60 хвилин, зумовлює зменшення міжшарової взаємодії, що погіршує захисні властивості полімеркомпозитів Полімеризація шару при температурно-часових режимах, які нижчі від оптимальних значень, погіршує технологічні умови формування захисних покриттів Поверхневий шар товщиною 1,5 - 2,0мм наносять методом газотермічного напилення на поверхню адгезійного шару після його попередньої полімеризації Етерифікація полімерного компаунду на основі епоксидної діанової смоли та аліфатичної смоли ДЕГ-1 при температурі 463 ± 5К протягом двох годин забезпечує краще впакування макромолекул матриці у поверхневих прошарках навколо дисперсного наповнювача, що значно поліпшує захисні властивості гетерогенних матеріалів Уведення в епоксидну матрицю як основного наповнювача карбіду бору та додаткового - дибориду титану і формування поверхневого шару при оптимальній товщині забезпечує значне підвищення корозійної тривкості розробленого покриття порівняно з прототипом Крім того, описаний температурно-часовий режим тверднення забезпечує 52468 формування проміжного шару внаслідок дифузійних фізико-хімічних процесів, які проходять у КОМПОЗИЦІЙНІЙ системі при полімеризації Вибір даних наповнювачів зумовлений тим, що вони характеризуються високими показниками твердості, МІЦНОСТІ, а матеріали, наповнені дисперсними частинками, відзначаються достатньо високими фізикомеханічними властивостями та корозійною тривкістю в агресивних середовищах Таким чином, у порівнянні з відомими технічними рішеннями заявлений об'єкт та спосіб його формування має суттєві ВІДМІННОСТІ, а отримання позитивного ефекту зумовлено усією сукупністю ознак Композицію формують і наносять на поверхню за наступною технологією Адгезійний шар Дозування компонентів, перемішування епоксидної смоли і наповнювача, після чого вводять твердник (ПЕПА) Отриману композицію протягом ЗО - 40 хвилин наносять на попередньо обезжирену поверхню методом газотермічного напилення, після чого затверджують за режимом Т = 313 ЗЗЗК, х = 40 - бОхв Поверхневий шар Дозування компонентів, змішування епоксидної смоли і пластифікатора, взятих у співвідношенні 1 (2 0-3 3), з термостатуванням компаунду на водяній ванні протягом двох годин при температурі 463 ± 5К і охолодження суміші до 293 ЗОЗК, добавляють наповнювач, після перемішування композиції вводять твердник (ПЕПА) Отриману композицію протягом ЗО - 40 хвилин наносять на попередньо обезжирену поверхню методом газотермічного напилення, після чого проводять термостатування покриття за режимом Т = 443 463К, х = 3,0 - 3,5 годин В таблиці 1 наведено приклади конкретного виконання композиції технічні рішення згідно із заявкою, контрольні приклади прототипу, а також їхні порівняльні властивості Основні параметри захисного покриття та прототипу при різних температурно-часових режимах формування полімеркомпозитних матеріалів приведені у таблиці 2 Корозійну тривкість полімеркомпозитних покриттів досліджували імпедансною спектроскопією Для імпедансних досліджень при фіксованих частотах використовували автоматичний міст змінного струму Р-5083 на приладі "Солатрон 1250" із застосуванням трьохелектродної схеми вимірювань Як корозійне середовище використовували 3%-ний розчин хлориду натрію Покриття товщиною наносили на зразки із сталі Ст 3 методом газотермічного напилення Площа досліджуваного зразка становила 3,14см2 Для отримання середніх значень опору для кожного варіанту покриттів використовували не менше 5 зразків 52468 Таблиця 1 № 1 1 2 — 4 5 6 •J 8 У _ _ И \l 13 Компоненти 2 Адгезійний шар Епоксидна ліанова смола Твердник— поліетшіємполіанш (ПЕПА) Наіювнювач Оьсид хрому, 20-4 Омкм Склобій, бОмкм Деросил Поверхневий шар Епоксидна діаиова счола Аліфатична смола (ДЬГ-1) Новояачна фенольна смола Теерданк — поліетняенполіамін (ПЕПА) наповнювач Карбід бору,бО-80мки Дибориа титану,20-40мкм Тугоплавка комплексна сполука Червоний шлам, 2-10мкм Комоозишя згідно з винаходом Г її III 4 3 5 Коромйнотривке покриття прототип Іонтрольш приклади І 6 II 7 III S IV 9 100 б 100 б 100 10 100 10 30 60 40 Vli! 13 100 12 100 12 100 8 100 14 100 Ї5 so so 40 60 8 100 V I її ЇХ 14 X 15 Vii 12 V 10 І 1 11 16 1 17 100] 10 100 12 80 2 120 100 8 і 00 І0 100 12 40 so 60 100 ЗО 100 40 100 50 100 10 100 20 100 40 35 100 40 100 40 І 00 45 100 35 100 60 100 so 12 14 16 8 10 12 16 14 14 12 16 18 18 зо 10 120 80 140 100 100 10 !00 S 100 100 • 40 10 Ш IS 100 15 160 4 mo 50 і '"1 90 50 100 60 40 Ї0 • 60 20 90 60 90 40 80 60 ЮО 40 100 50 80 50 • Ї40 180 40 80 40 50 60 • Харакіеристики композитного матеріалу і Корозійна тривкість в 3%-ному 5 06 5 02 7 18 7 4 4 5 38 5 42 5 48 розчиш КаСҐ,Ом с м ' Сорбшя води покриттям у 0 005 ОООЗ 0 019 0 017 0 006 0 007 0 003 природнах учовак, % " Сорбція середовища полімеркомпозитом у 25%-ному 8 1 79 94 96 S4 87 88 розчині H-SO 4 , % " ' Значення опору покриттів досліджені імпедансним методом " Характеристики покриттів після досліджень матеріалів у природніх умовах протягом 250ді5 "• Характеристики матеріалів після яосніяжень протягом 720гол J 1 5 0 2 5 0 0 S № 1 1 2 3 4 5 "б 7 S 1 Параметри покриття 5 O 6 0 4 9 0 0 8 5 5 5 63 5 84 618 6 78 9 Ї6 8S4 9 36 0 007 0010 0 013 00[5 0 034 0 036 0 04S 89 83 93 96 163 169 ... Спосіб формування корозійноірир кого покриггя Режими формування Контрольні приклали згідно з винаходом II III VI VII 1 ї II III IV V 4 12 5 10 11 3 6 7 8 9 50 60 60 50 50 40 10 20 40 60 2 Тривалість тверднення адгезійного шару, ха Температура тверднення 333 293 313 323 303 адгезійного шаруД Товщина адгезійного шару.мм 0 1 02 03 01 0 1 Тривалість термостатування 33 35 1 0 20 зо покрила год Температура термостатувлння 453 463 373 403 443 покриття.К Товщина поверхневого 08 _ _ _ ! 1 5 13 2 0 шару мм Температура термообробки 463 463 463 463 463 епоксидного компаунду,К Тривалість термообробки 20 20 20 20 20 епоксидного компаунду, гол Характеристики композитної о матер алу Корозійна тривкість в 3%-ному 504 5 02 5 07 6 82 6 13 розчині NaCi'.OM с н 2 • Значення опору покриттів досліджені шпедансним методом Сорбцію розчину полімеркомпозитними покриттями визначали шляхом занурення зразків у 25%-ний розчин сірчаної кислоти Тривалість витримки зразків розміром 60 х 10 х 10мм в агресивному середовищі, становив 720 год, температура випробувань - 293 ± 2К Зразки до і після витримки в агресивному середовищі зважували на аналітичних вагах марки ВЛР-200 з точністю до ±0,0001 г, після чого у процентному співвідношенні до вихідних зразків визначали величину набухання полімеркомпозитів Собцію води у природних умовах проводили на стальних зразках (Ст 3) із покриттями розміром 120 х 100 х 1мм Випробовування проводили в природних умовах при температурі 258 - 273К про 323 323 03 30 01 35 453 453 Габлиня 2 прототип vm ІЗ 40 ЇХ 14 80 X 15 120 І 16 40 (І 17 50 III 18 60 363 383 313 323 >JJ 333 ЗіЗ 333 03 33 01 33 02 35 02 ЗО 06 40 0S 45 02 72 04 72 06 72 463 443 443 463 473 4S3 293 293 293 25 ЗО 10 20 зо 3!3 15 І S 20 1 8 463 463 463 463 20 20 6 78 5 16 5 24 20 20 5 3R 5 42 463 463 20 7 18 20 5 92 6 12 7 96 8 64 8 18 тягом 250 діб, після чого у процентному співвідношенні до вихідних зразків визначали величину набухання полімеркомпозитів СТІЙКІСТЬ матеріалів до набухання визначали як середньоарифметичне значення відносної сорбції трьох досліджуваних зразків Використання розробленого покриття та способу його отримання забезпечує ефективний захист металів і сплавів від корозії в умовах впливу агресивних середовищ, що дозволяє значно збільшити ресурс роботи технологічного устаткування в різних галузях промисловості 52468 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 10

ДивитисяДодаткова інформація

Назва патенту англійськоюCorrosion resistant coating and method for its obtaining

Автори англійськоюBuketov Andrii Viktorovych, Stukhliak Petro Danylovych, Mykytyshyn Andrii Hryhorovych, Mytnyk Mykola Myroslavovych

Назва патенту російськоюКоррозионноустойчивое покрытие и способ его получения

Автори російськоюБукетов Андрей Викторович, Стухляк Петр Данилович, Мыкитишин Андрей Григорьевич, Мытник Николай Мирославович

МПК / Мітки

МПК: C09D 163/00

Мітки: корозійностійке, спосіб, отримання, покриття

Код посилання

<a href="https://ua.patents.su/5-52468-korozijjnostijjke-pokrittya-ta-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Корозійностійке покриття та спосіб його отримання</a>

Попередній патент: Пристрій для виготовлення профільних кільцевих заготовок

Наступний патент: Спосіб прокатування виливків розширених до площі з’єднання основної і головної частин

Випадковий патент: Система редукування тиску газу