Роторно-плівковий вакуумний апарат

Номер патенту: 54

Опубліковано: 25.04.1997

Автори: Токаренко Віктор Іванович, Вайсман Міхайло Лейбович, Ващук Тимофій Олександрович

Формула / Реферат

1. Роторно-пленочный вакуумный аппарат, содержащий корпус с внутренней и наружной стенками, соединенные с ним крышку и поддон, ротор с перфорированным барабаном и привод, отличающийся тем, что внутренняя и наружная стенки корпуса соединены между собой трубными решетками с отверстиями, в которых вмонтированы трубы, расположенные между внутренней и наружной стенками, поддон под нижней трубной решеткой содержит кольцевой канал, соединенный с внутренним пространством труб, а перфорированный барабан ротора на своей наружной поверхности содержит ленточный шнек, образующая которого наклонена под углом 35-4о к оси барабана, причем наружные края направлены в сторону выхода концентрируемого продукта.

2. Роторно-пленочный вакуумный аппарат по п. 1, отличающийся тем, что перфорированный барабан ротора снабжен чистиками под углом 30-60° к радиусу барабана, расположенными над верхней трубной решеткой корпуса, причем наружные концы чистиков направлены в сторону вращения ротора.

3. Роторно-пленочный вакуумный аппарат по пп. 1 и 2, отличающийся тем, что шаг ленточного шнека может быть выполнен уменьшающимся в сторону выхода концентрируемого продукта.

Текст

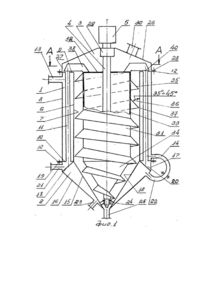

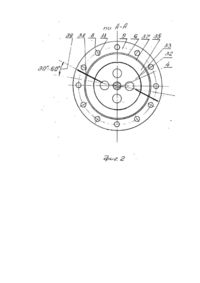

Полезная модель относится к устройствам для выпаривания или концентрирования растворов с помощью теплоносителя, например в пищевой промышленности для упаривания и концентрирования фруктовых соков или получения томатной пасты.. Наиболее близким по технической сущности является ротационно-пленочный аппарат горизонтального типа. В прототипе корпус имеет паровую рубашку, образованную внутренней и наружной стенками, крышку (со стороны привода) и поддон (со стороны выхода концентрированного продукта). Перфорированный барабан снабжен звездообразными лопастями. Благодаря применению перфорированного барабана в прототипе, удачно решен вопрос удаления паров, образованных в процессе упаривания. Прототипу присущи увеличение металлоемкости за счет применения дополнительного теплообменника и неэффективность использования части корпуса и ротора, необходимых для образования пленки, что видно хотя бы по тому факту, что барабан ротора не имеет перфорации в зоне подачи продукта, так как в этой зоне нет процесса упаривания. В прототипе невозможно применение наиболее рационального противотока теплоносителя и продукта. Теплоноситель может быть подан только в зону поступления свежего продукта с минимальной концентрацией сухих веществ во избежание возможного пригара, что снижает эффективность процесса теплообмена. В основу полезной модели поставлена задача усовершенствования конструкции роторно-пленочных вакуумных аппаратов и повышения их эффективности. Поставленная задача решается тем, что в роторно-пленочном вакуумном аппарате, содержащем корпус с внутренней и наружной стенками, соединенные с ним крышку и поддон, ротор с перфорированным барабаном и привод, согласно изобретению внутренняя и наружная стенки корпуса соединены между собой трубными решетками с отверстиями, в которых вмонтированы трубы, расположенные между внутренней и наружной стенками, поддон под нижней трубной решеткой содержит кольцевой канал, соединенный с внутренним пространством труб, перфорированный барабан ротора на своей наружной поверхности содержит ленточный шнек, образующая которого наклонена под углом 35-45° к оси барабана, причем наружные края направлены в сторону выхода концентрированного продукта. Перфорированный барабан ротора также снабжен чистиками под углом 30-60° к радиусу барабана, расположенными над верхней трубной решеткой корпуса, причем наружные концы чистиков направлены в сторону вращения ротора. Шаг ленточного шнека перфорированного барабана ротора может быть выполнен уменьшающимся в сторону выхода концентрированного продукта. Благодаря этому возможен нагрев противотоком поднимающегося по трубам продукта и нагрев тем же теплоносителем "по току" при опускании продукта по внутренней стенке корпуса (зеркалу цилиндра). За счет возможности обеспечения доведения продукта до температуры кипения в аппарате, увеличения общей поверхности испарения за счет наличия продукта на шнеке ротора и лучшей организации пленки продукта отпадает необходимость применения дополнительного греющего оборудования, что уменьшает металлоемкость. Уменьшение общей площади контакта оборудования с окружающей средой, увеличение зеркала испарения и лучшая организация пленки продукта по сравнению с прототипом обеспечивают уменьшение потребления теплоносителя на единицу продукции. В отличие от прототипа (у которого их нет) применение кольцевого канала и выходящих из него пучка труб, размещенных в паровой рубашке, позволяют продукту при его подъеме по трубам приобрести температуру кипения и возможность начала интенсивного процесса упаривания в момент выхода продукта из труб и растекания его на поверхности решетки и вследствие этого, продукт стекает равномерно по зеркалу цилиндра внутренней поверхности корпуса. Равномерному стоку продукта способствует применение чистиков с поверхности решеток, которые закреплены на барабане ротора. Наличие на барабане ротора ленточного шнека (которого нет в прототипе), благодаря расположению образующей ленты под углом к оси ротора, способствует накоплению части продукта между зеркалом цилиндра и лентой шнека и при вращении ротора исключает возможность срыва пленки и добавляет за счет этого объема дополнительную поверхность испарения, а зазор между зеркалом цилиндра и лентой шнека способствует истечению пленки продукта. Нижний же обрез ленты шнека при вращении снимает лишнюю толщину пленки на зеркале цилиндра. Причинно-следственная связь выделенных существенных признаков, которые отсутствуют в прототипе, обеспечивают с одной стороны максимальный градиент теплопередачи, когда продукт подается по трубам (вверх) И доведения его температуры до необходимых значений за счет противотока теплоносителя и с другой стороны оптимальные значения теплоносителя для продукта, находящегося на зеркале цилиндра в процессе упаривания (уменьшения температуры теплоносителя по Мере концентрации продукта), что уменьшает возможность пригорання продукта. Указанные же существенные признаки ротора, способствуют образованию устойчивой пленки, на поверхности зеркала цилиндра и увеличению поверхности испарения, чем интенсифицируется сам процесс упаривания. Заявленный аппарат представлен на чертежах, где на фиг.1 дан общий вид (продольный разрез) и на фиг.2 - то же, поперечный разрез по А-А на фиг. 1. Роторно-пленочный вакуумный аппарат включает корпус 1, поддон 2, крышку 3, ротор 4 и привод 5. Корпус 1 состоит из внутренней стенки 6 с полированной внутренней поверхностью 7 (называемой зеркалом цилиндра), наружной стенки 8, верхней трубной решетки 9, нижней трубной решетки 10 и пучка труб 11, равномерно расположенных между стенками б и 8 по окружности. Внутренние поверхности труб 11 также полированные. Края труб 11 заделаны в отверстиях ({или сваркой или развальцовкой) в трубных решетках 9 и 10. Трубные решетки 9 и 10 имеют продолжение за пределы наружной стенки 8 в виде фланцев 12, которые служат для соединения с поддоном 2 и крышкой 3. Наружная стенка 8 снабжена патрубком 13 для подвода пара в пространство между наружной стенкой 8 и внутренней стенкой 6 (паровая рубашка), где расположены трубы 11, причем пар не имеет возможности поступления внутри труб, благодаря заделки их концов в трубных решетках 9 и 10. Наружная стенка 8 также снабжена патрубком 14 для подвода отходящего пара в аналогичную паровую рубашку поддона 2. Поддон 2 включает внутреннюю стенку 15, наружную наклонную стенку 16, наружную цилиндрическую стенку 17, наклонную стенку 18 и фланец 19. Внутренняя стенка 15 имеет полированную поверхность 18 (называемую зеркалом конуса). Наружная цилиндрическая стенка 17 и наклонная стенка 18 образуют кольцевой канал 20, который, будучи открытый с верхней стороны, при соединении корпуса 1 с поддоном 2 фланцами 12 и 19, соединяется с внутренними пространствами пучка труб 11. Наружная цилиндрическая стенка 17 снабжена патрубком 21 для подачи свежей томатной массы в кольцевой канал 20. Наружная наклонная стенка 16 снабжена патрубком 22, который соединяется с патрубком 14 корпуса 1 для подачи пара в паровую рубашку поддона 2 и патрубком 23 для вывода конденсата. Внутренняя стенка 15 снабжена подшипником 24 для нижней цапфы ротора 4 и патрубком 25 для вывода концентрированного продукта. Крышка 3 включает· наклонную стенку 26, цилиндрическую стенку 27, фланец 28 для присоединения к фланцу 12 корпуса 1, подшипник 29 для верхней цапфы ротора 4 и патрубок 30 для вывода вторичных паров, образованных в процессе упаривания продукта. Ротор 4 включает барабан 31, состоящий из перфорированных верхней стенки 32, боковой цилиндрической стенки 33 и конусной нижней стенки 34. На боковой цилиндрической стенке 33 и на конусной нижней стенке 34 прикреплена лента шнека 35, образующая которой наклонена под углом 36 к зеркалу цилиндра 7 корпуса 1 (следовательно, и к боковой цилиндрической стенке 33 барабана 31) и наружный край 37, который направлен в сторону выхода концентрированного продукта. В зависимости от упариваемого продукта, лента шнека 35 может быть выполнена с переменным шагом (уменьшение шага в сторону выхода концентрированного продукта). Оптимальные значения угла 36 в пределах 35-45°. К верхней стенке 32 барабана 31 прикреплены чистики 38 под углом 39 к радиусу верхней стенки 32. Нижние рабочие края 40 чистиков 38 расположены с минимальным возможным зазором с поверхностью верхней трубной решетки 9 корпуса 1. Оптимальные значения угла 39 в пределах 30-60°. Наклон чистиков 38 под углом 39 в сторону вращения ротора 4. Чистики 38 могут не устанавливаться в первых аппаратах линии (когда линия состоит из нескольких, последовательно соединенных, роторно-вакуумных выпарных, аппаратов), когда процент концентрации сухих веществ невелик или же, когда не ставится задача глубокой концентрации, например при концентрации фруктовых сокоп, когда упариваемый продукт обладает достаточной жидкотекучестью. Ротор 4 вращается в подшипниках 24 поддона 2 и 29 крышки 3 и приводится во вращение приводом 5. Роторно-пленочный вакуумный аппарат работает следующим образом. Теплоноситель, как правила·пар, поступает в аппарат через патрубок 13 в пространство, образованное внутренней стенкой 6, наружной стенкой 8, верхней трубной решеткой 9 и нижней трубной решеткой 10 (называемой паровой рубашкой корпуса). Тепло теплоносителя отдается стенкам пучка труб 11, расположенных внутри паровой рубашки корпуса и концами заделанных в трубных решетках 9 и 10, трубным решеткам 9 и 10 и стенкам 6 и 8. Частично охлажденный и частично преобразованный в конденсат пар через патрубок 14 и патрубок 22 переходит в пространство между внутренней стенкой 15, наружной на-клоннрй стенкой 16 и наклонной стенкой 18 поддона 2 (называемое паровой рубашки поддона). Оставшееся тепло теплоносителя здесь отдается внутренней стенке 15, наклонной стенки 18 и наружной наклонной стенки 16. Здесь пар полностью превращается в конденсат, который выводится через патрубок 23 поддона 2 в линию конденсато-отвода системы заводской (на чертеже не показано). Тепло, полученное стенками пучка труб 11, внутренней стенкой 6, трубными решетками 9 и 10 корпуса 1 и стенками 5 и 18 поддона 2 тратится на нагрев продукта. Тепло, полученное стенкой 8 корпуса 1 и стенкой 16 поддона 2, тратится на нагрев окружающей среды, чем определяются потери. С целью снижения этих потерь, стенки 8 и 16 имеют теплоизоляцию (на чертеже не показано). Упариваемый продукт (например, томатная пульпа) вводится в аппарат через патрубок 21 поддона 2, накапливается в кольцевом канале 20, между стенками 17 и 18 поддона 2 и трубной решеткой 10 корпуса 1. Здесь же упариваемый продукт начинает нагреваться теплом от стенки 18 и трубной решетки 10. В дальнейшем упариваемый продукт поднимается внутри труб 11 корпуса 1 и на своем пути, через стенки этих труб получает тепло теплоносителя. Чем выше поднимается продукт, тем ближе к месту подвода пара (патрубок 13) и соответственно и выше температура пара к благодаря противотока пара и продукта мы получаем оптимальное значение градиента перепада температур, а следовательно и эффективности процесса доведения упариваемого продукта до температуры кипения. В дальнейшем кипящий упариваемый продукт из труб 11 через отверстия в трубной решетке 9 растекается по поверхности трубной решетки 9. С этого момента начинаете усиленное паровыведение, потому что упариваемый продукт из замкнутого пространства внутри труб 11 попадает на открытую поверхность трубной решетки 9 и появляется возможность быстрого удаления образованных паров растворителя (называемых вторичными) через патрубок 30. Излишний упариваемый продукт стекает из трубной решетки 9 на внутреннюю поверхность 7 (зеркало цилиндра) внутренней стенки 6. Оставшийся упариваемый продукт на трубной решетке 10 удаляется также, на зеркало цилиндра 7 вращением ротора 4 прикрепленными к нему чистиками 38, а при тонком слое, нижними рабочими краями 40. Углы наклона 39 чистика 38 меньше 30° приводят к тому, что часть упариваемого продукта забрасывается на цилиндрическую стенку 27 крышки 3 и затрудняется при этом его удаление с аппарата, а увеличение угла свыше 60° приводит к очень быстрому удалению упариваемого продукта с поверхности трубной решетки 10, что снижает эффективность использования тепла, передаваемого этой решеткой. Стекаемый упариваемый продукт по зеркалу цилиндра 7 попадает на поверхности движущейся ленты шнека 35 барабана 31. Благодаря углу наклона 36 образующей ленты шнека 35, упариваемый продукт накапливается в своеобразный движущийся "объем" продукта, образованный поверхностью лентой шнека 35 и зеркалом цилиндра 7. Осевая скорость передвижения вниз этого "объема" упариваемого продукта определяется частотой вращения ротора 4,шагом и диаметром ленты шнека 35. Эти параметры определяются из условия равенства времени подъема упариваемого продукта по трубам 11 и времени опускания пленки продукта по зеркалу цилиндра 7 и зеркалу конуса 18 с обеспечением общего минимального времени обработки продукта в аппарате. Уменьшение угла 36 менее 35° или увеличение свыше 45° приводят к уменьшению вышеоговоренного "обьема" и дополнительной поверхности испарения при тех же значениях длины образующей ленты шнека 35, что ухудшает эффективность процесса. Этот движущийся "объем" с одной стороны подпитывает сползающую пленку продукта по зеркалу цилиндра 7 (благодаря зазору между наружным краем 37 ленты шнека 35 и зеркалом цилиндра 7) и с другой стороны способствует смешиванию продукта в процессе упаривания, что приводит к тому, что новые порции продукта получают тепло через стенку 6,потраченной на парообразование. Наружные края 37 ленты шнека 35 снимают с зеркала цилиндра 7 излишний и нагретый слой упариваемого продукта. Образованные в ходе упаривания вторичные пары растворителя удаляются из зоны упаривания через перфорацию стенок 32, 33 и 34 барабана 31 ротора 4 и через патрубок 30 в вакуумную систему. Аналогично процесс протекает и на нижней части аппарата в поддоне 2. Процесс упаривания на зеркале цилиндра 7 и на зеркале конуса 18 протекает таким образом, что чем ниже место упаривания, тем выше концентрация сухих веществ в упариваемом продукте и благодаря течению "по току", температура теплоносителя выше там, где минимальная концентрация сухих веществ, и наоборот, что исключает опасность в возникновении пригара. Благодаря двум фланцевым разъемам 12 - 28 и 12 - 19, роторно-пленочный вакуумный аппарат довольно прост в изготовлении, обеспечивает технологичность сборки и достаточную доступность для очистки в ходе эксплуатации, особенно при поставке на хранение по окончании сезона работ. Проведенные исследования подтвердили правильность предпосылок. Разработана конструкция установки для упаривания томатной пасты, включающая три последовательно работающих роторнопленочных вакуумных аппарата. Второй и третий роторные аппараты работают за счет вторичных паров, образованных в первом и во втором аппарате. Эффективность схемы подтверждается .также тем, что в первом аппарате только 2/3 необходимого тепла подается свежим теплоносителем (паром), а одна треть за счет вторичных паров, образованных в первом же аппарате. Необходимый вакуум в аппаратах создается путем конденсации вторичных паров.

ДивитисяДодаткова інформація

Автори англійськоюTokarenko Viktor Ivanovych

Автори російськоюТокаренко Виктор Иванович

МПК / Мітки

МПК: B01D 1/22

Мітки: вакуумний, роторно-плівковий, апарат

Код посилання

<a href="https://ua.patents.su/5-54-rotorno-plivkovijj-vakuumnijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Роторно-плівковий вакуумний апарат</a>

Попередній патент: Пристрій для електропунктури

Наступний патент: Опорно-поворотний пристрій

Випадковий патент: Спосіб отримання абразивних порошків підвищеної міцності на основі щільних модифікацій нітриду бору