Установка для низькотемпературного піролізу викопних палив та/або біомаси

Номер патенту: 56843

Опубліковано: 25.01.2011

Автори: Ерошенко Олександр Олександрович, Лахно Сергій Олексійович, Федь Павло Олександрович

Формула / Реферат

1. Установка для низькотемпературного піролізу викопних палив та/або біомаси, що містить завантажувальний бункер, механізм подання сировини, піч, пристрій для вивантаження готової продукції, яка відрізняється тим, що завантажувальний бункер для попередньо нагрітої сировини обладнано транспортувальним пристроєм у вигляді шнека; як піч використано двосекційну вихрову піч, верхня секція якої призначена для розміщення пристрою для виготовлення водяної пари, а нижня секція призначена для розміщення реакційної камери; у нижню секцію інтегровані бункери для підтримання постійної температури у секції та пристрої наддування; реакційну камеру виконано у вигляді двошнекової трубчатої конструкції та обладнано двома напівоболонками, призначеними для захисту трубчатої конструкції від перегрівання, верхня напівоболонка призначена для введення теплоносія у вигляді водяної пари, нижня напівоболонка може бути порожньою або містити легкоплавкий розплав нетоксичних металів, при цьому примусова різниця теплових потенціалів у напівоболонках реакційної камери забезпечує постійність градієнта теплового потоку, у якому проходить низькотемпературний піроліз органічних з'єднань; додатково включає частотний регулятор, охолоджувач, циклон для очищення синтез-газу від механічних домішок, змішувач пірокарбону із в'яжучими компонентами, формувальний агрегат для виробництва паливного брикету, сушильний агрегат для висушування вологого паливного брикету.

2. Установка за п. 1, яка відрізняється тим, що відносна вологість попередньо нагрітої вихідної сировини не перевищує 10 масових %.

3. Установка за п. 1 або 2, яка відрізняється тим, що як легкоплавкий розплав нетоксичних металів може використовуватися будь-який розплав, вибраний з групи, що включає розплав Роуза, розплав Ньютона, розплав Ліхтенберга, вісмутовий розплав тощо.

Текст

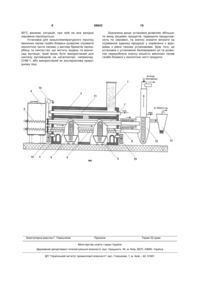

1. Установка для низькотемпературного піролізу викопних палив та/або біомаси, що містить завантажувальний бункер, механізм подання сировини, піч, пристрій для вивантаження готової продукції, яка відрізняється тим, що завантажувальний бункер для попередньо нагрітої сировини обладнано транспортувальним пристроєм у вигляді шнека; як піч використано двосекційну вихрову піч, верхня секція якої призначена для розміщення пристрою для виготовлення водяної пари, а нижня секція призначена для розміщення реакційної камери; у нижню секцію інтегровані бункери для підтримання постійної температури у секції та пристрої наддування; реакційну камеру виконано у вигляді двошнекової трубчатої конструкції та обладнано двома напівоболонками, при U 2 (19) 1 3 чному плані, так і екологічному. Застосування стрічкового конвеєру в умовах повільного піролізу при температурі до 400°С вимагає герметизації вала трансмісії в корпусі піролізної труби і корпусі печі, що разом із складністю герметизації вузлів завантаження відходів і вивантаження твердого залишку піролізу ускладнює процес та знижує надійність засобу і пристроїв для його здійснення. Відомим також є спосіб отримання синтез-газу та напівкоксу піролізом біомаси за заявкою на винахід Російської федерації №2007112818, дата публікації 20.10.2008 p., включає одночасну роботу трьох взаємозв'язаних камер: сушильної, піролізної та розділової. При цьому вихідну сировину у сушильної камері підсушують до температури не більш за 400°С та транспортують до піролізної камери, де протягом проміжку часу від 2 до 7 хвилин за допомогою шнекового механізму, що одночасно забезпечує рівномірне перемішування сировини, піддають низькотемпературному піролізу. У результаті отримують синтез-газ та напівкокс. Недоліком зазначеного способу є відсутність засобів, що забезпечують рівномірно обігрівання вихідної сировини у піролізній камері, наявність залишків піролізу у вигляді смол та дьогтю, тобто окрім твердої та газоподібної фази зазначений піроліз сприяє отриманню ще й рідкої фази. Серед недоліків даного способу можна також відмітити відсутність засобів регулювання швидкості транспортування вихідної сировини крізь піролізну камеру, що суттєво знижує продуктивність даного способу оскільки не враховується час, необхідний для повного піролізу окремих видів вихідної сировини. Найближчим аналогом установки, що заявляється, є установка для піролізу промислових та побутових відходів за патентом Великобританії №1446876, дата публікації 1978 p., яка містить завантажувальний бункер, подавальний механізм, піч та пристрій для вивантажування. Під час роботи промислові відходи через бункер подаються до обертальної печі, де вони піролізуються, безперервно відводяться крізь нижній торець печі та охолоджуються у водяному резервуарі. Недоліком даної установки є відсутність ізоляції печі від атмосфери повітря на вході та охолодження продуктів переробки в воді. Такий спосіб охолодження потребує додаткового сушіння твердого залишку піролізу. Крім того, значним недоліком даної установки є те, що продукти переробки піролізуються не повністю, а більша частина їх просто згоряє. Зазначених вище недоліків позбавлена установка за корисною моделлю, що пропонується. Метою даної корисної моделі є завдання удосконалення установки для низькотемпературного піролізу викопних палив та/або біомаси, відомої з рівня техніки, зокрема, за рахунок рівномірного нагрівання вихідної сировини, регульованого просування сировини по реакційній камері, що приводить до збільшення виходу кінцевих продуктів, а саме: синтез-газу та пірокарбону, та до підвищення продуктивності по сировині. Технологія переробки торфу, бурого вугілля, лушпиння соняшника, костри льону, сапропелю 56843 4 (викопних палив та біомаси) оригінальна та має суттєві переваги перед традиційними способами отримання вугільного брикету піролізом або коксуванням та напівкоксуванням викопних палив та біомаси. Піролізний вуглець або пірокарбон, який отримують у результаті низькотемпературного піролізу, має таку саму якість для споживачів, що й пірокарбон отриманий за допомогою способів, які проводяться при температурах 900°С та вище. Установка для низькотемпературного піролізу природних палив та/або біомаси, що пропонується, працює при температурі не вище за 200-350°С (робоча температура 250°С) та не супроводжується виділенням смол та дьогтю. Пірогенетична волога, що утворюється під час виконання способу, не містить фенолів та оцтової кислоти. В основі установки для низькотемпературного піролізу природних палив та/або біомаси, що пропонується, лежить процес деструкції високомолекулярних з'єднань, які складають органічну масу сировини під впливом теплового потоку, якій проходить від джерела тепла до сировини, що переробляється. Вищезазначена деструкція супроводжується перерозподілом водню сировини. Рішення поставленої задачі досягається тим, що пропонується установка, яка містить реакційну камеру, що являє собою спарені циліндричні металічні трубчаті конструкції, обладнані двома напівоболонками та шнеком, за допомогою якої проходить переміщення вихідної речовини в осьовому напрямку. Напівоболонки призначені, у першу чергу, для захисту трубчастої конструкції від перегрівання, а також для забезпечення або для вирівнювання поточної температури у реакційній камері. Нижня напівоболонка може бути порожньою або містити легкоплавкий розплав нетоксичних металів, який є теплоносієм, що передає тепло від джерела тепла до сировини, що переробляється. Верхня напівоболонка призначена для проходження теплоносія (водяної пари). Наявність теплоносіїв з різною температурою забезпечує примусову різницю теплових потенціалів в системі. Примусова різниця теплових потенціалів забезпечує постійність градієнту теплового потоку, у якому проходить низькотемпературний піроліз органічних з'єднань, у тому числі, біомаси. Доцільно у якості легкоплавкого розплаву нетоксичних металів використовувати розплави обрані з групи, що включає розплав Роуза, розплав Ньютона, розплав Ліхтенберга, вісмутовий розплав тощо. У якості зовнішнього джерела тепла переважним вважається полум'я від згоряння матеріалів, в молекулярну структуру яких входить вуглець, а згоряння виконується у середовищі, яке містить кисень. Тому в установці, що пропонується, у піч інтегровані бункери для підтримання постійної температури, які також обладнані засобами транспортування (шнек), пристрої надування, що забезпечують постійний приплив необхідного для рівномірного горіння повітря. Доцільно вихідну сировину попередньо підігрівати та подавати до завантажувального бункера з відносною вологістю не вище за 10 масових %. 5 Для інтенсифікації процесу передачі тепла та маси в конструкції установки використовують механічні пристрої, які здійснюють перемішування та транспортування сировини (шнек) виготовлені з металу, кераміки або інших інертним матеріалів, які заповнюють реакційний простір та збільшують поверхню теплообміну та масообміну. Установка для низькотемпературного піролізу викопних палив та/або біомаси містить завантажувальний бункер, механізм подання сировини, піч, пристрій для вивантаження готової продукції, при цьому завантажувальний бункер для попередньо нагрітої сировини обладнано транспортувальним пристроєм у вигляді шнеку; у якості печі використано двосекційну вихрову піч, верхня секція якої призначена для розміщення пристрою для виготовлення водяної пари, а нижня секція призначена для розміщення реакційної камери; у нижню секцію інтегровані бункери для підтримання постійної температури у секції та пристрої надування; реакційну камеру виконано у вигляді двошнекової трубчатої конструкції та обладнано двома напівоболонками призначеними для захисту трубчатої конструкції від перегрівання, верхня напівоболонка призначена для введення теплоносія у вигляді водяної пари, нижня напівоболонка може бути порожньою або містити легкоплавкий розплав нетоксичних металів, при цьому примусова різниця теплових потенціалів у напівоболонках реакційної камери забезпечує постійність градієнту теплового потоку, у якому проходить низькотемпературний піроліз органічних з'єднань; додатково включає частотний регулятор, охолоджувач, циклон для очищення синтез-газу від механічних домішок, змішувач пірокарбону із в'яжучими компонентами, формувальний агрегат для виробництва паливного брикету, сушильний агрегат для висушування вологого паливного брикету. За допомогою описаної вище установки реалізується спосіб переробки викопних палив та/або біомаси, що дозволяє отримати очищений синтезгазу та пірокарбон придатний для подальшого брикетування. Температура у реакційній камері, у якій відбувається низькотемпературний піроліз, не перевищує 200-350°С. Для досягнення постійної температури використовують бункери для підтримання температури та пристрої надування. За допомогою розділення внутрішньої порожнини вихрової печі на дві секції досягають значної економії палива, оскільки для обігрівання пристрою для виготовлення водяної пари використовують остаточне тепло, яке проходить крізь центральний отвір між секціями печі. За допомогою частотного регулятора встановлюють час піролізу вихідної речовини у реакційній камері у діапазоні від 60 до 110 секунд у залежності від складу сировини. За допомогою охолоджувача охолоджують та розділюють отриманий кінцевий продукт на синтез-газ та пірокарбон. Синтез-газ піддають очищенню від твердих включень у циклоні та спрямовують до збірника газу з можливістю подальшої переробки. Отримані при очищенні синтез-газу тверді включення додають до отриманого пірокар 56843 6 бону на стадії брикетування. Перегріту пару частково використовують для зволоження отриманого пірокарбону. Надалі пірокарбон можна змішувати із в'яжучими, у якості яких використовують, яка правило, модифікований крохмаль. Проте, можливо й використання інших більш доступних за ціною та якістю матеріалів. Вологий пірокарбон за допомогою формувального пристрою формують у брикети та висушують брикети пірокарбону за допомогою сушильного пристрою. Наведена нижче Фігура пояснює конструктивні особливості установки для низькотемпературного піролізу викопних палив та/або біомаси, що заявляється. Фігура креслення, як і опис прикладів конкретного виконання установки, наведені лише для ілюстрації заявленої корисної моделі і не обмежують обсяг прав визначений формулою корисної моделі. Фіг. - загальна схема установки для низькотемпературного піролізу викопних палив та/або біомаси. Установка для низькотемпературного піролізу викопних палив та/або біомаси містить завантажувальний бункер 4, механізм транспортування сировини до реакційної камери 5, піч 1, що складається з двох секцій: верхньої секції 2 та нижньої секції 3, пристрій для вивантаження готової продукції. Також установка включає реакційну камеру 6, що захищена двома напівоболонками: верхньої напівоболонки 7 та нижньої напівоболонки 8, частотний регулятор (не показано), пристрій для виготовлення водяної пари 11, охолоджувач 12, циклон для очищення синтез-газу від механічних домішок 13, блок брикетування пірокарбону (не показано). Сушильну камеру 3 виконано у вигляді двошнекової трубчатої конструкції з можливістю попереднього нагрівання сировини до температури 250°С, обладнаної транспортувальним пристроєм 11 у вигляді шнеку. У якості печі використано вихрову піч 1. Реакційну камеру 5 виконано у вигляді двошнекової трубчатої конструкції та обладнано двома напівоболонками призначеними для захисту трубчатої конструкції та регулювання потоку тепла усередині реакційної камери, верхня напівоболонка 6 призначена для введення теплоносія у вигляді водяної пари, нижня напівоболонка 7 може містити легкоплавкий розплав нетоксичних металів. При цьому примусова різниця теплових потенціалів у напівоболонках реакційної камери забезпечує постійність градієнту теплового потоку, у якому проходить низькотемпературний піроліз органічних з'єднань. Сушильну 3 та реакційну 5 камери розміщено горизонтально одну над іншою у топковому просторі вихрової печі, з розміщенням між ними пристрою для виготовлення водяної пари 8. Установка, що заявляється, працює наступним чином. Підігріту вихідну сировину з відносною вологістю не вище за 10 масових % завантажують до завантажувального бункеру 4. Із завантажувального бункеру 4 за допомогою шнекових механізмів 5 сировину подають до спареної реакційної камери 6. За допомогою частотного регулятора (не пока 7 заний) встановлюють час знаходження сировини у реакційної камері 6. Цей час залежить від виду вихідної сировини та змінюється у діапазоні від 60 до 110 секунд. За допомогою пристрою для отримання пари 11 отримують пару та спрямовують її до верхніх напівоболонок 7 спареної реакційної камери 6. Пристрій для отримання пари 11 обладнано запобіжним клапаном 14 для скидання надлишкового тиску пари. Сировина транспортується крізь реакційну камеру 6 за допомогою шнекових механізмів 5. Під час проходження сировини відбувається низькотемпературний піроліз при температурі у діапазоні 200-350°С (робоча температура приблизно 300°С). На сировину діє постійний тепловий потік, рівномірність якого забезпечує різниця теплових потенціалів теплоносія у вигляді водяної пари (верхня напівоболонка 7 реакційної камери 6) та легкоплавкого розплаву нетоксичних металів (нижня напівоболонка 8 реакційної камери 6), що приводить до перетворення вихідної сировини у синтез-газ та пірокарбон. Надлишки перегрітої пари, що утворюється у реакційній камері скидаються крізь спеціальні клапани (не показані) до охолоджувача 12, де вони використовуються для часткового зволоження пірокарбону. Постійну температуру у нижньої секції печі підтримують за допомогою бункерів для підтримання температури 9 та пристроїв надування 10, які забезпечують постійний доступ свіжого повітря у зону горіння. У якості палива для бункерів для підтримання температури 9 використовують викопне паливо та/або біомасу, тобто вихідну сировину. Надалі отримані синтез-газ та пірокарбон потрапляють до охолоджувача 12, який водночас виконує роль роздільника один від одного отриманих продуктів. Синтез-газ надалі спрямовується до циклону 13, де його очищують від механічних домішок. Ці домішки являють собою порошкоподібний пірокарбон, отже їх долучають до отриманого раніше пірокарбону на стадії брикетування. Пірокарбон після охолодження та відокремлення від синтез-газу надалі потрапляє до блоку брикетування, де його спочатку змішують із в'яжучими компонентами, наприклад, модифікованим крохмалем, потім формують брикети, які направляють для остаточної сушки. Наведені нижче приклади надають конкретні дані щодо вихідної сировини та отриманих завдяки установки, що пропонується, кінцевих продуктів. Приклад 1. У якості вихідної сировини використовують буре вугілля. До завантажувального бункеру завантажують 100 кг попередньо нагрітого бурого вугілля з відносною вологістю не вище за 10 масових %. За допомогою частотного регулятора встановлюють час піролізу вихідної речовини у реакційній камері приблизно 110 секунд з урахуванням того, що ступінь перетворення бурого вугілля у пірокарбон становить приблизно 56-60 %. При досягненні температури у зоні реакційної камери приблизно 220-350 °С, подають підігріту сировину до реакційної камери. Вихідну сировину переміщують уздовж реакційної камери протягом встановленого проміжку часу за допомогою шнекового механізму, який 56843 8 окрім переміщення сировини забезпечує також її одночасне додаткове перемішування. Після очищення отриманого у результаті піролізу синтезгазу у циклоні, на виході отримують приблизно 58 кг пірокарбону. Продуктивність установки по синтез-газу складає приблизно 400-550 м3 синтез-газу за годину. Після охолодження отриманих продуктів за допомогою охолоджувача, синтез-газ спрямовують до збірника газу, а пірокарбон спрямовують до блоку брикетування. Приклад 2. У якості вихідної сировини використовують торф. До завантажувального бункеру завантажують 100 кг попередньо нагрітого торфу з відносною вологістю не вище за 10 масових %. За допомогою частотного регулятора встановлюють час піролізу вихідної речовини у реакційній камері приблизно 100 секунд з урахуванням того, що ступінь перетворення торфу у пірокарбон становить приблизно 45-50 %. При досягненні температури у зоні композиційного матеріалу приблизно 230-340 °С, подають підігріту сировину до реакційної камери. Вихідну сировину переміщують уздовж реакційної камери протягом встановленого проміжку часу за допомогою шнекового механізму, який окрім переміщення сировини забезпечує також її одночасне додаткове перемішування. Після очищення отриманого у результаті піролізу синтезгазу у циклоні, на виході отримують приблизно 55 кг пірокарбону. Продуктивність установки по синтез-газу складає приблизно 350-500 м3 синтез-газу за годину. Після охолодження отриманих продуктів за допомогою охолоджувача, синтез-газ спрямовують до збірника газу, а пірокарбон спрямовують до блоку брикетування. Приклад 3. У якості вихідної сировини використовують лушпиння соняшника. До завантажувального бункеру завантажують 100 кг попередньо нагрітого лушпиння соняшника з відносною вологістю не вище за 10 масових %. За допомогою частотного регулятора встановлюють час піролізу вихідної речовини у реакційній камері приблизно 80 секунд з урахуванням того, що ступінь перетворення бурого лушпиння соняшника у пірокарбон становить приблизно 40%. При досягненні температури у зоні композиційного матеріалу приблизно 230330°С, подають підігріту сировину до реакційної камери. Вихідну сировину переміщують уздовж реакційної камери протягом встановленого проміжку часу за допомогою шнекового механізму, який окрім переміщення сировини забезпечує також її одночасне додаткове перемішування. Після очищення отриманого у результаті піролізу синтезгазу у циклоні, на виході отримують приблизно 3040 кг пірокарбону. Продуктивність установки по синтез-газу складає приблизно 350-500м3 синтезгазу за годину. Після охолодження отриманих продуктів за допомогою охолоджувача, синтез-газ спрямовують до збірника газу, а пірокарбон спрямовують до блоку брикетування. При зменшенні часу знаходження вихідної сировини у реакційній камеру до 20-40 секунд або при зменшенні температури попереднього нагрівання вихідної сировини до температури нижче за 9 56843 90°С виникає ситуація, при якій не вся вихідна сировина піролізується. Установка для низькотемпературного піролізу викопних палив та/або біомаси дозволяє отримати екологічне чисте паливо у вигляді брикетів пірокарбону та синтез-газ, що містить водень та моноксид вуглецю, який може бути використаний для синтезу вуглеводнів на каталізаторі, наприклад, СНМ-1, або використаний як альтернатива природному газу. Комп’ютерна верстка Г. Паяльніков 10 Зазначена вище установка дозволяє збільшити вихід кінцевих продуктів, підвищити продуктивність по сировині, та значно знизити витрати на отримання одиниці продукції у порівнянні з відомими з рівня техніки установками. Крім того, ця установка є установкою безперервної дії та дозволяє переробляти значну кількість викопних палив та/або біомаси у екологічно чисті продукти. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for low-temperature pyrolysis of fossil fuels and/or biomass

Автори англійськоюLakhno Serhii Oleksiiovych, Eroshenko Oleksandr Oleksandrovych, Fed Pavlo Oleksandrovych

Назва патенту російськоюУстановка для низькотемпературного пиролиза ископаемых топлив и/или биомассы

Автори російськоюЛахно Сергей Алексеевич, Ерошенко Александр Александрович, Федь Павел Александрович

МПК / Мітки

МПК: F23G 5/027, C10B 49/00

Мітки: низькотемпературного, біомаси, піролізу, установка, палив, викопних

Код посилання

<a href="https://ua.patents.su/5-56843-ustanovka-dlya-nizkotemperaturnogo-pirolizu-vikopnikh-paliv-ta-abo-biomasi.html" target="_blank" rel="follow" title="База патентів України">Установка для низькотемпературного піролізу викопних палив та/або біомаси</a>

Попередній патент: Привід стартера-генератора газотурбінного двигуна

Наступний патент: Спосіб прогнозування дисбіозу кишечнику з урахуванням поліморфізму генів

Випадковий патент: Комплекс для електрогідроімпульсного руйнування міцних монолітних об'єктів під водою