Композиційний матеріал для отримання виробів та товстошарових покриттів для роботи в умовах інтенсивного абразивного зносу та ударних навантажень

Номер патенту: 58208

Опубліковано: 11.04.2011

Автор: НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ "КИЇВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ"

Формула / Реферат

1. Композиційний матеріал для отримання виробів та товстошарових покриттів для роботи в умовах інтенсивного абразивного зносу та ударних навантажень, який містить тверді тугоплавкі сполуки та сплав на основі заліза, що містить С, Si, Mn, Mo, Cr, Ni, Fe, який відрізняється тим, що як сплав на основі заліза використовують самофлюсівний сплав, що додатково містить Р, Си, В при наступному співвідношенні компонентів, мас. %: С - 0,8-2,0; Si - 2,7-3,0; Mn - 0,5-1,5; Mo - 2,0-3,5; Cr - 3,5-10; Ni - 20-40; P - 0,4-0,8; Cu - 2,0-8,0; В - 2-4,5; Fe - решта, а тверді тугоплавкі сполуки та самофлюсівний сплав беруть у співвідношенні, мас. %: тверді тугоплавкі сполуки - 67-86; самофлюсівний сплав - 14-33.

2. Композиційний матеріал за п. 1, який відрізняється тим, що як тверді тугоплавкі сполуки використовують карбіди або бориди, або нітриди перехідних металів IVа, Vа, VIа підгруп періодичної системи елементів або їх сплави.

Текст

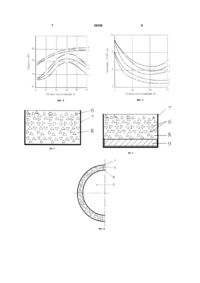

1. Композиційний матеріал для отримання виробів та товстошарових покриттів для роботи в умовах інтенсивного абразивного зносу та ударних навантажень, який містить тверді тугоплавкі сполуки та сплав на основі заліза, що містить С, Si, Mn, Mo, Cr, Ni, Fe, який відрізняється тим, що як 3 58208 експлуатаційних характеристик, що призводить до зниження ударної в'язкості. В основу корисної моделі поставлена задача підвищення зносостійкості, та зменшення матеріальних та енерговитрат, спрощення технологічного процесу який вирішується шляхом використання самофлюсівного сплаву, який не окислюється і плавлячись змочує та покриває поверхню гранул (зерен) з твердих тугоплавких сполук ТТС і тим самим захищає її від взаємодії з навколишнім газовим середовищем. Поставлена задача вирішується тим, що композиційний матеріал для отримання виробів та товстошарових покриттів для роботи в умовах інтенсивного абразивного зносу та ударних навантажень, який містить тверді тугоплавкі сполуки та сплав на основі заліза, що містить С, Si, Mn, Mo, Cr, Ni, Fe, новим є те, що в якості сплаву на основі заліза використовують самофлюсівний сплав, що додатково містить Р, Сu, В, при наступному співвідношення компонентів мас.%: С - 0,8-2,0; Si - 2,73,0; Mn - 0,5-1,5; Mo - 2,0-3,5; Cr - 3,5-10; Ni - 20-40; P - 0,4-0,8; Cu - 2,0-8,0; В - 2-4,5, Fe - решта, а тверді тугоплавкі сполуки та самофлюсівний сплав беруть у співвідношенні, мас.%: тверді тугоплавкі сполуки- 67-86; самофлюсівний сплав - 14-33. Також новим є те, що в якості твердих тугоплавких сполук використовують карбіди, або бориди, або нітриди перехідних металів IVа, Vа, VIа - ої підгруп періодичної системи елементів або їх сплави. Суть корисної моделі пояснюється ілюстраціями на Фіг 1-7, де на Фіг.1 зображено - загальний вигляд зерен з ТТС. На Фіг.2 зображено - залежність твердості покриттів отриманих плазмовим методом (1 - Сr3С2; 2 - WC; 3 - ТіС; 4 -Сr3С2 ; 5 WC, 1, 2, 3 - до оплавлення; 4, 5 - після оплавлення) від вмісту в них карбідної складової. На Фіг.3 зображено - залежність зносу покриттів отриманих 4 плазмовим методом від вмісту в них карбідної складової. На Фіг.4 зображена схема отримання пластин з композиційного матеріалу (6 - гранули ТТС; 7 - форма; 8 - самофлюсівний сплав). На Фіг.5 зображена схема отримання товстошарових покриттів на матеріалах основи (9 - основа). На Фіг.6 зображена схема отримання товстошарових покриттів на циліндричних деталях. На Фіг.7 зображена структура композиційного матеріалу за участю гранул ТТС та самофлюсівних сплавів (10 гранули плавлених ТТС ; 11 - плавлені гранули отримані розпилюванням розплавів). Складові матеріалу (самофлюсівний сплав та ТТС), мають високу твердість, що забезпечує високу стійкість при абразивному зносі і наявності ударних навантажень. При цьому високу абразивну стійкість забезпечують гранули (зерна) з ТТС, а стійкість до ударних навантажень - матриця з самофлюсівного сплаву, який поряд з високою зносостійкістю має високу ударну в'язкість. Розмір гранул (зерен) можна змінювати залежно від заданих властивостей матеріалу від 200 до 1500 мкм. (Фіг.1) а форму зерен від скальчастої до сферичної. Останнє дозволяє в широких межах змінювати експлуатаційні властивості композиційних матеріалів за їх участю. Твердість та зносостійкість в таких матеріалах має максимальні значення при вмісті ТТС від 50 до 75 об.% і у подальшому практично не змінюється (Фіг.2). При цьому видно, що твердість та зносостійкість композиційного матеріалу збільшується зі збільшенням твердості ТТС. В корисній моделі також використовується ТТС у плавленому стані, які мають більш високі значення міцності зерен (табл. 1, 2) стійкість проти газоабразивного зносу (Фіг.3) у порівнянні з ТТС отриманими іншими методами, крім того створюється каркас з зерен (гранул) ТТС. Таблиця 1 Міцність абразивних зерен карбіду титану, отриманого різними методами Міцність при стисненні х 10-2, Н/зерно Зернистість, Плавлений під тисОтриманий за метомкм Псевдоплавлений Пічний синтез ком газу дом СВС 80/63 210 70 100/80 104 125/100 410 321 118 71 250/200 780 667 150 142 630/500 3400 1710 294 100/800 7500 6908 Алмаз АСВ 430 480 560 900 Таблиця 2 Стійкість плавлених твердих тугоплавких сполук при газоабразивному зношуванні Матеріал ТіС ZrC NbC ТІС0,65N0,35 Відносна щільність, % 100 100 99,5 99,8 Мікротвердість, Модуль пружнос- Інтенсивність зносу, ГПа ті, ГПа см3/кг 32,0 460 0,007 25,0 385 0,0175 20,9 379 0,0964 29,5 443 0,011 5 58208 6 Продовження таблиці 2 Матеріал 70%ТіВ2+30%ТіС ТiС* ZrC* Відносна щільність, % 99,5 95,1 96,9 Мікротвердість, Модуль пружнос- Інтенсивність зносу, ГПа ті, ГПа см3/кг 500 0,073 30,6 436 0,471 24,8 378 0,425 * - зразки карбідів отримано пресуванням вихідних порошків з наступним спіканням Можна отримувати вироби та покриття з композиційного матеріалу просоченням, литвом та іншими методами. Це завдання спрощується тому, що температура плавлення самофлюсівного сплаву на основі заліза складає 1060...1070°С, що значно менше ніж при використанні інших металевих зв'язок при створенні подібних матеріалів [3], що зменшує енергетичні витрати. Приклади здійснення корисної моделі 1. Для отримання пластин з розробленого матеріалу беруть гранули (зерна) ТТС 6 , змішують з порошком самофлюсівного сплаву 8 і засипають в жаростійку керамічну або металеву форму 7 (Фіг.4). Форму з шихтою нагрівають в печі на повітрі або пальником до температури 1200-1250°С і витримують 10-30 хв. Після цього форму з виробом охолоджують на повітрі зі швидкістю 50100°С/хв.. 2. Для отримання покриття на плоскій поверхні сталі, чавуні та інших матеріалів процес проводять згідно пункту 1. Тільки у цьому випадку на дні форми розміщують пластину з матеріалу основи - 9 на якій створюється покриття (Фіг.5). 3. Для отримання покриттів на поверхні деталі обертання на підложці 7, що обертається формується прошарок з суміші гранул ТТС 6 та самофлюсівного сплаву 8 (Фіг.6). Підложку із сформованим прошарком суміші нагрівають на повітрі до температури 1200-1250°С і витримують 10-30 хв. Після цього у форму заливають розплав матеріалу основи, роблять витримку для формування перехідного прошарку протягом 10-15 хв. і потім охолоджують на повітрі зі швидкістю 20-30°С/хв. Структура отриманих таким чином композиційних матеріалів (Фіг.1-10 -гранули с плавлених ТТС; 11 - плавлені гранули отримані розпилюванням розплавів) свідчить про рівномірний розподіл складових та якісний зв'язок між ними, що забезпечує їх високі експлуатаційні властивості. Розроблені матеріали пройшли експлуатаційні випробування як відбійні плити обладнання для подрібнення руди і показали високу надійність при ударно-абразивному впливі на них кусків руди. їх стійкість у порівнянні з традиційними плитами виготовленими з спеціальних сталей у середньому у 10-15 разів вища і знаходиться на рівні зносостійкості пластин виготовлених з твердих сплавів марки ВК. Але вартість їх значно менша. Джерела літератури 1. Авторське свідоцтво СССР 1519007, B22F 7/02, опубліковане 27.12.1994. 2. Патент на винахід UA 18813, С22С38/54, Бюл.№6, 1997. 3. Wear behavior of WCP/Fe-C composites under high-speed dry Sliding // J Mater Science - Published online: 19 February 2008 7 58208 8 9 Комп’ютерна верстка А. Крижанівський 58208 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite material for obtaining products and thick-film coatings for operation under conditions of intense abrasion and impact loads

Автори англійськоюKYIV POLYTECHNICAL INSTITUTE" NATIONAL TECHNICAL UNIVERSITY OF UKRAINE

Назва патенту російськоюКомпозиционный материал для получения изделий и толстослойных покрытий для работы в условиях интенсивного абразивного износа и ударных нагрузок

Автори російськоюНАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ УКРАИНЫ "КИЕВСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ"

МПК / Мітки

МПК: C21D 10/00, B22F 3/06

Мітки: інтенсивного, ударних, зносу, навантажень, покриттів, отримання, абразивного, умовах, товстошарових, виробів, композиційний, матеріал, роботи

Код посилання

<a href="https://ua.patents.su/5-58208-kompozicijjnijj-material-dlya-otrimannya-virobiv-ta-tovstosharovikh-pokrittiv-dlya-roboti-v-umovakh-intensivnogo-abrazivnogo-znosu-ta-udarnikh-navantazhen.html" target="_blank" rel="follow" title="База патентів України">Композиційний матеріал для отримання виробів та товстошарових покриттів для роботи в умовах інтенсивного абразивного зносу та ударних навантажень</a>

Попередній патент: Спосіб отримання композиційного зносостійкого товстошарового покриття

Наступний патент: Тепловий двигун із зовнішнім підводом теплоти

Випадковий патент: Рацемічні та оптично активні похідні естерів транс-аповінкамінової кислоти