Пристрій для електромагнітного перемішування металу ванни при дуговому зварюванні та наплавленні

Номер патенту: 58770

Опубліковано: 26.04.2011

Автори: Кузьменко Костянтин Григорович, Розмишляєв Олександр Денисович, Видмиш Павло Олександрович, Міронова Марина Володимирівна

Формула / Реферат

Пристрій для електромагнітного перемішування металу ванни при дуговому зварюванні та наплавленні виробів електродним дротом з феромагнітними властивостями, що містить основну обмотку з числом витків W1, розташовану над вильотом електродного дроту, який відрізняється тим, що він додатково оснащений електромагнітом, розташованим над зварювальною ванною, з феромагнітним осердям з електротехнічної сталі і додатковою обмоткою з числом витків W2, причому основні і додаткові обмотки включені між собою послідовно-зустрічно, а кількості витків цих обмоток знаходяться в співвідношенні:

1) для виробів з феромагнітними властивостями:

![]()

2) для виробів без феромагнітних властивостей:

![]()

де a - відстань від ближньої кромки осердя до осі електрода (у горизонтальній площині), мм;

dэ - діаметр електродного дроту, мм.

Текст

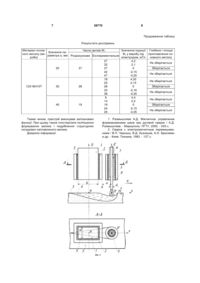

Пристрій для електромагнітного перемішування металу ванни при дуговому зварюванні та наплавленні виробів електродним дротом з феромагнітними властивостями, що містить основну обмотку з числом витків W1, розташовану над вильотом електродного дроту, який відрізняється тим, що він додатково оснащений електромагнітом, розташованим над зварювальною ванною, з 3 рюванні і наплавленні шляхом введення нового конструктивного елементу і створення нового конструктивного взаємозв'язку, що забезпечує усунення ПДМП в зоні під торцем електроду і зварювальної дуги і дозволить зберегти глибину і площу зони проплавлення основного металу. Усунути вказаний недолік можливо, виходячи з таких міркувань. При дуговому зварюванні і наплавленні система тіл (з феромагнітних матеріалів): електродний дріт - виріб - феромагнітний сердечник, розміщений над рідким металом зварювальної ванни створюють замкнутий магнітний ланцюг. Якщо включити основну обмотку, розміщену над вильотом електродним дротом зустрічно по відношенню до підключення додаткової обмотки, яка генерує ПДМП (від одного і того ж джерела живлення), то в зоні зварювальної дуги подовжня компонента ПДМП буде значно ослаблена (аж до нульових значень), і це дозволить зберегти глибину і площу зони проплавлення основного металу. Запропонована конструкція представлена на фіг.1, яка складається з наступних елементів: 1 осердя, 2 - обмотка додаткова; 3 - ізолятори; 4 рідкий метал зварювальної ванни; 5 - виріб (основний метал); 6 - електродний дріт; 7 - струмопідвідний мундштук зварювального автомата; 8 - обмотка основна; 9 - зварювальна дуга. Осердя (1) виконане з пластин з електротехнічної сталі. Обмотка додаткова (2) виконана з мідних або алюмінієвих проводів, або шин. Між обмоткою (2) і осердям (1) є ізолятор (3). Обмотка (2) з осердям (1) закріплюється (елементи кріплення не показані) над рідким металом зварювальної ванни (4) на висоті Н над пластиною-виробом (5). Розміри осердя повинні співвідноситись з розмірами зварювальної ванни (її довжиною і шириною, на фіг.1: перерізом bh). Відстань від ближньої до зварювального дроту (6) кромки осердя (1) до цього дроту складає величину а. Основна обмотка (8) виготовлена з ізольованого мідного або алюмінієвого приводу, або шини, розміщена на мундштуку (7) на висоті Н від поверхні пластини основного металу (5). Між обмоткою (8) і мундштуком (7) є ізолятор (3). Відстань Н від нижньої кромки осердя (1) і нижніх витків обмотки (8) до виробу (5) складає 25...40 мм, щоб при зварюванні (наплавленні) під флюсом не порушувався захист зони зварювання цим флюсом. З'єднання витків додаткової обмотки (2) і основної обмотки (8) повинне бути послідовно-зустрічним і живлення цих обмоток здійснюється від одного і того ж джерела. При такому з'єднанні обмоток, як наголошувалося, усуватиметься (ліквідовується) магнітне поле в зоні зварювальної дуги (під торцем зварювального дроту). Відстань а для підвищення ефективності роботи пристрою повинна бути мінімальною, і цей мінімум встановлюється з конструктивних можливостей, з урахуванням особливостей конструкції зварювального (наплавлювального) автомата. Відстань а повинна бути не менше 10...15 мм, щоб випромінюванням зварювальної дуги не нагрівалася додаткова обмотка (2). 58770 4 Пристрій працює таким чином. Перед здійсненням процесу дугового зварювання (наплавлення) під флюсом пристрій кріплять до зварювального автомата (на фіг.1 елементи кріплення не показані) так, щоб відстань від нижньої кромки осердя (1) і нижніх витків обмотки (8) до виробу (5) складало величину Н=25...40 мм, а відстань а величину достатню для ефективного перемішування рідкого металу зварювальної ванни (4) (а=15...30 мм). Після цього подають напругу від окремого джерела змінного струму необхідної частоти f (наприклад, промислової частоти f=50 Гц) до обмоток (2) і (8), витки яких сполучені послідовнозустрічно. Додаткова обмотка (2) створює подовжню компоненту індукції Bz ПДМП, яка взаємодіє із струмом, що розтікається в рідкому металі цієї ванни, індукує реверсивний рух рідкого металу цієї ванни (перемішування), що приводить до подрібнення структурних складових металу шва (валика), підвищує його механічні (службові) властивості. Величина індукції Bz у поверхні виробу (5), зміряна до процесу зварювання (наплавлення) повинна складати порядку 20...60 мТл. Величина цієї індукції пропорційна величині ампер-витків обмотки (2), тобто Bz~І·W2, де W2 - число витків додаткової обмотки (2), І - величина струму в обмотці (2), А. При включенні однієї обмотки (2) створюється магнітне поле, подовжня компоненту Bz якого розподілена у поверхні виробу (5) уздовж осі ОХ так, як показано на фіг.2. Характерно, що за межами осердя (1) у поверхні виробу (5) індукція Bz зменшується практично за лінійною залежністю. Якщо включати окремо основну обмотку (8) з числом витків W1, то індукція Bz у поверхні виробу розподілена так, як показано на фіг.3. Характерно, що індукція Bz ПДМП зменшується щодо осі O'Z' зварювального електроду також майже лінійно. Якщо включити одночасно обмотки (2) і (8), сполучені послідовнозустрічно, то подовжні компоненти Bz ПДМП, створені намагнічувальними силами обмоток, відповідно з числом витків W2 і W1, будуть в просторі від точки О' у напрямі осі ОХ відніматися. Результуюча подовжня компонента індукції Bz буде розподілена так, як показано на фіг.4. Характерно, що в зоні під торцем електроду і зварювальної дуги в цьому випадку індукція Bz ПДМП значно зменшується і при певних співвідношеннях числа витків W1 і W2 обмоток може бути зменшена до нульових значень. В умовах лабораторії Приазовського державного технічного університету було виготовлено пропонований пристрій. Пристрій містив осердя (1), виготовлене з листів електротехнічної сталі завтовшки 0,5 мм, зібраних в пакет, переріз якого складав b×h=2030 мм. Додаткова обмотка виконана двошарово з мідного ізольованого дроту діаметром 2,0 мм, мала число витків W2=70. Обмотка (2) ізольована від осердя (1) шаром ізолятора (3) і нижній її край співпадав з нижнім торцем осердя (1). Відстань від нижнього торця осердя (1) до поверхні виробу (5), складала величину Н=25 мм. У лабораторних умовах при виконанні експериментів була можливість змінювати відстань а в межах а=17...40 мм. 5 58770 Основна обмотка (8) мала число витків W1=50 (в процесі експериментів була можливість змінювати число витків W1). Обмотка (8) виконана з мідного ізольованого дроту діаметром 2,0 мм, розміщувалася на поверхні струмопідвідного мундштука (7) зварювального автомата АДС-1002 через шар ізоляції (3) на відстані від нижнього торця мундштука (7) до виробу (5) Н=25 мм. Обмотки (2) і (8) живили від зварювального трансформатора типу ТДМ-402. Величина струму в обмотках складала І=50 А. Відстань від торця електроду (6) до поверхні виробу (5) складала величину =5 мм. Індукцію Bz вимірювали у поверхні виробу (5) від т.0 у напрямі осі ОХ через кожних 5 мм мілітесламетром типу Ф4356 з датчиком Холу, що мав вимірювальну базу 11 мм. В експериментах використовували зварювальні дроти марок Св-08А і Св-10ГА діаметром 3, 4 і 5 мм, що характеризувалися феромагнітними властивостями, у якості основного металу використовували пластини завтовшки 16 мм із сталей 09Г2С (феромагнетик) і 12Х18Н10Т (парамагнітна сталь). У серії експериментів, коли використовувалися електродні дроту і основний метал з феромагнітних матеріалів, отримана формула (1), що показує співвідношення між кількістю витків W1 і W2 обмоток (2) і (8), при якому досягається в зоні під торцем зварювального електроду індукція В2 рівна нулю (або близька до нульового значення). У серії експериментів, коли використовувалися вказані дроти (феромагнетики), але у якості основного металу використовувалася парамагнітна (немагнітна) сталь 12Х18Н10Т, отримана формула (2), що показує співвідношення між кількістю витків W1 і W2 цих обмоток, при яких досягається у вказаній зоні значення індукції Bz, близьке до нульового значення. Дослідження виконані при значеннях параметрів: Н=25 мм; W2=70 мм; струм в ос 6 основній обмотці І=50 А. Параметр а змінювали в межах а=20...40 мм з кроком через 10 мм. Застосовували зварювальний дріт Св-08ГА діаметром dэ=4 мм. Результати досліджень, при яких змінювали співвідношення витків W1 і W2, коли воно було близьким до отриманого по формулах (1) і (2), підтверджують достовірність результатів, що отримуються по цих формулах. Дані досліджень приведені в таблиці. В умовах вказаної лабораторії проведені випробування цього пристрою при дуговому наплавленні. При випробуваннях використовували наступні матеріали і устаткування: - зварювальний автомат типу АДС-1002; - зварювальний випрямляч типу ВДУ-1202; - зварювальний електродний дріт Св-08ГА діаметром 4 мм; - флюс марки АН-348А; - пластини завтовшки 16 мм із сталі 09Г2С і 12Х18Н10Т; - трансформатор ТДМ-402 для живлення обмоток пристрою. Струм в пристрої складав І=50 А. Параметри режиму наплавлення: струм наплавлення Ін=480...520 А, Ud=30...32 B, Vн=27 м/ч. Випробування показали надійність всіх елементів пристрою. Застосування запропонованого пристрою дозволяє управляти розмірами зони проплавлення основного металу. Зокрема, при наплавленні без ПДМП глибина проплавлення складала Нпр=6,2 мм, при дії ПДМП частотою 50 Гц, яке генерувалося звичайним соленоїдом, встановлений співвісний з електродом (по схемі, прийнятій в роботах [2]) - Нпр=2,8...3,2 мм, а при наплавленні з дією ПДМП частотою 50 Гц з використанням запропонованого пристрою Нпр=6,0...6,2 мм. Таблиця Результати досліджень Матеріал основЧисло витків W1 Значення індукції Глибина і площа Значення паного металу (виBz у виробу під проплавлення осраметра а, мм Розрахункове Експериментальне роби) електродом, мТл новного металу 50 6,42 Не зберігається 55 3,2 20 60 60 0 Зберігається 65 -3,1 Не зберігається 75 -6,0 45 5,4 Не зберігається 50 2,7 09Г2С 30 55 55 0 Зберігається 60 -2,75 Не зберігається 65 -5,5 40 5,1 Не зберігається 45 2,6 40 50 50 0 Зберігається 55 -2,5 Не зберігається 60 -5,05 7 58770 8 Продовження таблиці Результати досліджень Матеріал основЧисло витків W1 Значення індукції Глибина і площа Значення паного металу (виBz у виробу під проплавлення осраметра а, мм Розрахункове Експериментальне роби) електродом, мТл новного металу 27 4,2 Не зберігається 32 2,1 20 37 37 0 Зберігається 42 -2,15 Не зберігається 47 -4,25 18 4,30 Не зберігається 23 2,15 12Х18Н10Т 30 28 28 0 Зберігається 33 -2,16 Не зберігається 38 -4,30 9 4,4 Не зберігається 14 2,2 40 19 19 0 Зберігається 24 -2,15 Не зберігається 29 -4,35 Таким чином, пристрій виконував заплановані функції. При цьому також спостерігали поліпшення формування валика і подрібнення структурних складових наплавленого валика. Джерела інформації: 1. Размышляев А.Д. Магнитное управление формированием швов при дуговой сварке / А.Д. Размышляев. - Мариуполь: ПГТУ, 2000. - 245 с. 2. Сварка с электромагнитным перемешиванием / В.П. Черныш, В.Д. Кузнецов, А.Н. Брискман и др. - Киев: Техника, 1983. - 127 с. 9 Комп’ютерна верстка Л. Ціхановська 58770 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for electromagnetic mixing metal in pool during arc welding and surfacing

Автори англійськоюRozmyshliaiev Oleksandr Denysovych, Mironova Maryna Volodymyrivna, Kuzmenko Kostiantyn Hryhorovych, Vydmysh Pavlo Oleksandrovych

Назва патенту російськоюУстройство для электромагнитного перемешивания металла ванны при дуговой сварке и наплавке

Автори російськоюРозмышляев Александр Денисович, Миронова Марина Владимировна, Кузьменко Константин Григорьевич, Видмиш Павел Александрович

МПК / Мітки

Мітки: перемішування, електромагнітного, зварюванні, дуговому, пристрій, наплавленні, ванни, металу

Код посилання

<a href="https://ua.patents.su/5-58770-pristrijj-dlya-elektromagnitnogo-peremishuvannya-metalu-vanni-pri-dugovomu-zvaryuvanni-ta-naplavlenni.html" target="_blank" rel="follow" title="База патентів України">Пристрій для електромагнітного перемішування металу ванни при дуговому зварюванні та наплавленні</a>

Попередній патент: Турбореактивний двигун з форсажною камерою

Наступний патент: Пристрій для нанесення покриттів у вакуумі

Випадковий патент: Спосіб лікування рецидивуючих захворювань шийки матки у жінок репродуктивного віку