Спосіб комплексної переробки твердих муніципальних відходів і їм подібного матеріалу

Номер патенту: 63031

Опубліковано: 26.09.2011

Автори: Афанас'єв Олександр Борисович, Афанасьєв Дмитро Олександрович, Афанасьєва Наталья Алєксандровна

Формула / Реферат

1. Спосіб комплексної переробки твердих муніципальних відходів та індустріального сміття і їм подібного матеріалу, при якому здійснюють ступінчасту термічну обробку матеріалу шляхом піролізу та допалювання, що містить послідовне транспортування матеріалу у потоці відхідних газів крізь зони піролізу з шлакоутворенням, допалювання шлаку і неспалюваних компонентів з видаленням газоподібних продуктів і залишків термообробки та збирання отриманих продуктів, який відрізняється тим, що термічну обробку матеріалу здійснюють у зоні низькотемпературного піролізу, під час здійснення диструкції матеріалу з утворенням пірогазу і твердого залишку пірокарбону, додатково використовують метод газифікації для догазифікації матеріалів, що не стали цілком прогазифікованими під час піролізу, шляхом перепускання гарячого газу власного виробництва, що надходить з високотемпературної зони допалювання крізь піролізну зону по газопроводу до реакторів синтезу продуктів аміаку чи карбаміду тощо.

2. Спосіб за п. 1, який відрізняється тим, що, під час термічної обробки матеріалу шляхом допалювання до термічного реактора подають, отриманий під час адсорбційного чи кріогенного розділення повітря, кисень дозовано у відповідності до відновлення поглинальної здатності адсорбенту, а азот до реактора синтезу аміаку подають рівномірно.

3. Спосіб за п. 1, який відрізняється тим, що, з побічного продукту карбаміду здійснюють синтез меламіну шляхом піролізу, при цьому отримана під час синтезу стехіометрична суміш аміаку і двоокису вуглецю рециркулює в процесі виробництва карбаміду.

Текст

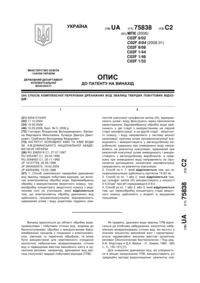

1. Спосіб комплексної переробки твердих муніципальних відходів та індустріального сміття і їм подібного матеріалу, при якому здійснюють ступінчасту термічну обробку матеріалу шляхом піролізу та допалювання, що містить послідовне транспортування матеріалу у потоці відхідних газів крізь зони піролізу з шлакоутворенням, допалювання шлаку і неспалюваних компонентів з видаленням газоподібних продуктів і залишків термообробки та збирання отриманих продуктів, який відрізняється тим, що термічну обробку матеріалу здійснюють у зоні низькотемпературного піролізу, під час здійснення диструкції матеріалу з утворенням пі U 2 (19) 1 3 лювання у камері, яка має газовий факел. Залишок термообробки у вигляді шлаку надходить до шлакозбирача, а видалені газоподібні продукти та тонкодисперсну золу, пил змішують у парогенераторі з водяним паром та направляють у відстійник для відділення від рідини твердого осаду. Під час з'єднання з водою окисли сірки та азоту утворюють водні кислоти. Агресивні гази розчиняються у воді, яку нейтралізують лугом. Недоліком цього способу є те, що досить популярний процес спалювання закінчується режимом очищення утворених газів шляхом змішування їх з водяним паром з подальшою конденсацією пародимової суміші для забезпечення відсутності вихлопу до атмосфери димових газів та тонкодисперсного пилу. Під час регулювання температурних режимів, окисних процесів та очищення токсичних відходів велика кількість регулювання основних технологічних параметрів перешкоджає отримання потрібного результату. Кінцеві продукти, що отримані, не є екологічно безпечними, та при використанні їх, можливе вторинне забруднення довкілля під час досить довгого природного їхнього руйнування. Серед відомих способів переробки муніципальних відходів сучасними для вказаних цілей є способи високотемпературного піролізу (наприклад, за патентом Німеччини № 4329871 /93429871/, С10В 53/00, від 1993 р.). Відомі способи підлягають постійному удосконаленню тому, що до продукту, який отримано по закінченні процесу, пред'являються значні екологічні вимоги. Процеси ускладнюються, та вони недостатньо надійні тому, що в них закладено велику кількість регульованих основних технологічних параметрів - термін розігріву відходів, рівномірність розігріву матеріалу, прискорення та ефективність температурного режиму, який зв'язаний з окисними процесами та токсичними залишками. Знищення відходів за технологією з застосуванням високотемпературного піролізу, потребує необхідність постійної підтримки високої температури у реакторі, що обумовлює значне споживання теплової енергії, значне зниження надійності футерівки, та така технологія не є безпечною. Компоненти відходів розплавляються нерівномірно, переміщення матеріалу порушено. Стабільність протікання процесу щодо безперебійного плавлення матеріалу дестабілізує процес у цілому. Таким чином, хід процесу піролізу не є стабільним, тому що не забезпечене безперебійне тління різнорідних компонентів відходів без підвищення процесу окислювання. Та, навіть газоподібні продукти піролізу, що виводяться з реактора, через низьку якість не придатні для подальшого використання, оскільки містять баластні домішки. Найбільш близьким аналогом (прототипом) до корисної моделі, що заявляється, є комплексний спосіб переробки твердих побутових та промислових, типу побутових, відходів (патент України на корисну модель № 16559, 2006р.), який характеризується тим, що термообробку здійснюють з видаленням газоподібних продуктів і твердого та рідкого залишку термообробки. 63031 4 У вказаному комплексному способі переробки твердих побутових муніципальних та промислових, типу побутових, відходів, що містить термообробку з видаленням газоподібних продуктів і залишків термообробки у вигляді рідкого, у виді живиці, та твердого, до складу якого входять залишок вуглецю, інертні матеріали і окисли металу, спочатку, для видалення та концентрування твердого залишку, та рідкого залишку термообробки і газоподібних продуктів, здійснюють термообробку методом спалахового піролізу у піролізному реакторі, а потім, після класифікації, проводять комплексну переробку відпрацьованих продуктів, під час якої їх термообробку здійснюють у енергетичному реакторі типу котла-утилізатора, після чого тверді залишки брикетують. При цьому піроліз здійснюють шляхом використання електрокаталізаторного спалаху. У енергетичному реакторі можна здійснювати спалювання усіх вказаних продуктів піролізу і/або можна одержувати самостійні продукти, чи компоненти брикетування, а також під час термообробки у енергетичному реакторі, здійснюють осклення інертного матеріалу у твердий компонент для брикетування і/або для одержання самостійного продукту. Під час комплексної переробки відпрацьованих продуктів термообробку здійснюють шляхом спалювання піролізного газу з пилом вуглецю у енергетичному реакторі, а брикетування здійснюють з додаванням відходів виробництв. У разі брикетування здійснюють пресування, а рідкий залишок піролізу, що є живицею, додають як в'яжуче до компонентів брикетування. Відпрацьовані продукти піролізу звільняють від металевих включень під час класифікації. Спалюють отримані продукти у енергетичному реакторі повністю або частково, останні одержані тверді компоненти брикетують, чи використовують у разі потреби у інших технологічних процесах. Окисли металу використовують у якості каталізаторів для протікання спалахового піролізу у власному виробництві, чи для інших цілей у разі потреби. Під час спалахового піролізу необхідно вживання каталізаторів, а це є джерелом проблем, що пов'язані з підбором каталізаторів, підтримкою їх активності, можливим отруєнням, ускладненням технологічного процесу, під час якого потрібний розподіл газоподібної сировини по всьому перетину каталізатора у псевдоожиженому шарі (це вельми складно досягти), необхідність проведення додаткових заходів, пов'язаних з циркуляцією каталізатора. Крім того, це є джерелом нерозчинних домішок в отриманих продуктах. Загальним недоліком для описаних аналогів є забруднення довкілля токсичними речовинами, неможливість забезпечити окупність економічних заходів і екологічно чисту переробку або знищення багатьох матеріалів і речовин, наприклад пластмас, пакувальних матеріалів, відходів електроніки і таке ін. Перераховані основні недоліки перешкоджають здійсненню деструкції утворених в процесі піролізу токсичних сполук. Засоби способів, що 5 описані вище, не дозволяють підвищити екологічну безпечність процесу. Низький рівень утилізації матеріалів таких як пластмаса (5,7%), гума і шкіра (14,3%) і ін. обумовлює економічну доцільність переробки їх залишку, який не утилізувався, на відомих піролізних установках із здобуттям екологічно чистих товарних продуктів. В основу корисної моделі поставлена задача вдосконалення способу комплексної переробки твердих муніципальних відходів та індустріального сміття і їм подібних матеріалів з метою усунення вказаних недоліків, підвищення ефективності переробки широкого спектра відходів, отримання вторинної сировини, призначеної для виробництва якісних вторинних продуктів (аміаку, карбаміду, меламіну тощо) з поновлюваних джерел. Поставлена задача вирішується тим, що у способі комплексної переробки твердих муніципальних відходів та індустріального сміття і їм подібних матеріалів, при якому здійснюють ступінчасту термічну обробку матеріалу шляхом піролізу та допалювання, що містить послідовне транспортування матеріалу у потоці відхідних газів крізь зони піролізу з шлакоутворенням, допалювання неспалювальних компонентів з видаленням газоподібних продуктів і залишків термообробки та збирання отриманих продуктів у збірники, удосконалений процес термічної обробки матеріалу. Термічну обробку матеріалу, згідно зі способом, що заявляється, здійснюють у зоні низькотемпературного піролізу, під час здійснення диструкції матеріалу з утворенням пірогазу і твердого залишку пірокарбону додатково використовують метод газифікації для догазифікації матеріалів, що не стали цілком прогазифікованими під час піролізу, шляхом перепускання гарячого газу власного виробництва, що надходить з високотемпературної зони допалювання крізь піролізну зону по газопроводу до реакторів синтезу продуктів аміаку чи карбаміду тощо. Під час термічної обробки матеріалу шляхом допалювання; до термічного реактора подають з кисневого адсорбційного генератора кисень дозовано у відповідності до відновлення поглинальної здатності адсорбенту, а азот до реактора синтезу аміаку подають рівномірно. Синтез меламіну здійснюють з побічного продукту карбаміду шляхом піролізу, при якому отримана під час синтезу стехіометрична суміш аміаку і двоокису вуглецю рециркулює в процесі виробництва карбаміду. Наведені ознаки складають суть корисної моделі, що заявляється, яка характеризується новою послідовністю операцій у процесі та зв'язками й особливостями технологічних операцій і режимів.Наявність наведених відмінних ознак дозволяє зробити висновок про новизну способу, що заявляється. Ефективність і оригінальність указаних відмінних ознак знаходяться у тісному зв'язку з досягнутим технічним результатом і соціальним ефектом: запобігання забрудненню ґрунту, ґрунтових вод і атмосфери та можливості збільшення отримання екологічно чистого корисного продукту, шляхом зниження регулювання основних технологічних 63031 6 параметрів, розширення технологічних можливостей використання продуктів комплексної переробки у власному виробництві, і при необхідності, у автономних технологічних процесах, виключення потреб у сортуванні продуктів за різними ступенями забрудненості, а також створення можливості переробки побічних продуктів тощо. Планування матеріалу, що транспортується крізь зони під час його ступінчастої термічної обробки шляхом піролізу, допалювання та газофікацією з перепуском газу крізь зону піролізу. Запропонований процес відбувається на основі нової високоефективної, продуктовиробничої і екологічно чистої технології комплексної переробки відходів. Корисна модель, що заявляється, пояснюється схемою, яка демонструє запропонований спосіб комплексної переробки твердих муніципальних відходів та індустріального сміття і їм подібного матеріалу. На представленій схемі зображені: 1- відходи, 2 - піролізний реактор, 3 газоочисник, 4 - киснева станція, 5 - адсорбційна установка, 6 - термічний реактор, 7 - реактор синтезу аміаку, 8 - реактор синтезу карбаміду, 9 - реактор синтезу меламіну. Спосіб полягає в наступному. Термічну обробку матеріалу (твердих муніципальних відходів та індустріального сміття) 1 здійснюють ступінчасто у такій послідовності: піроліз, допалювання неоплавлених компонентів та газифікація. Транспортують матеріал 1 у потоці газів, що відходять. Матеріал 1 рухається крізь зони піролізу, шлаковідтворення і плавлення шлаку, допалювання неоплавлених компонентів та газифікації у піролізному реакторі 2. Під час піролізу відбувається диструкція відходів з утворенням пірогазу у піролізному реакторі 2 і твердого залишку піролізу пірокарбону (вуглецю). Отримані продукти використовують у власному виробництві без будь-якої обробки. Розчин матеріалу під час піролізу здійснюють без доступу вільного кисню при достатньо низьких температурах 700-800 °С. У піролізному реакторі 2 цей процес відбувається у два ступеня. Другий ступінь термообробки здійснюється під час піролізу з використанням методу газифікації в присутності невеликої кількості кисню, що відбувається при температурі 1600-2000 °С. Такий технологічний термопроцес є економічно вигідним. Твердий залишок піролізу направляють у топку термічного реактора 6 на допалювання. Екзотермічна реакція, що протікає, здійснюється з виділенням гарячого газу, який має температуру близьку до 2000 °С, який використовується під час газифікації, що відбувається шляхом перепускання крізь піролізний реактор 2 у зону плавлення шлаку. Перепускний газ - це суміш низькомолекулярних вуглеводнів. Плавлення шлаку підсилюється вказаним методом (газифікації), що майже близько до ефективної технологічної переробки відходів на основі низькотемпературної плазми. 7 Деструкція продуктів (що є у відходах, смітті), яка протікає у разі високотемпературної термічної обробки під час газифікації, здійснюється найбільш повна. Такий процес покращує екологічну ситуацію, забезпечує переробку сміття любого складу. В результаті протікання цього процесу практично повністю розчиняються усі діоксини, фурани, біфеніли. Для ефективного протікання термічного процесу під час допалювання, від якого безпосередньо залежить в подальшому газифікація, до термічного реактора 3 подають, дозовано отриманий під час адсорбційного чи кріогенного розділення повітря, кисень у відповідності до відновлення поглинальної здатності адсорбенту. Кисень (21%), що отриманий під час розділення повітря, використовують для здійснення екзотермічної реакції у разі термообробки матеріалу (при допалюванні неоплавлених компонентів), а азот (78 %) направляють до кисневої станції 5. Порційна подача кисню забезпечує якісне плавлення твердих залишків піролізу з отриманням газу, який використовується для підвищення температури розкладання матеріалу, що переробляється, та для надходження потрібної кількості кисню для здійснення процесу газифікації. Отриманий мінеральний шлак з реактора 6 направляють на виробництво будівельних матеріалів. У такий спосіб досягається стабільний хід процесу термообробки, тому що забезпечено повне плавлення різнорідних компонентів відходів з мінімальним окислюванням. Виведені з реактора 2 високоякісні газоподібні продукти піролізу придатні для безпосереднього використання у виробництві, незалежно від складу відходів. Стихійні газові викиди відсутні. Отриманий пірогаз перепускають крізь газоочисник (лужний скрубер) 4, де здійснюється шокове охолодження і хімічне очищення методом лужної адсорбції водними розчинами гідрооксиду чи карбонату натрію його технологічного відведення. Під час взаємодії з лужним розчином, наприклад NaOH, отримують солі, які використовують у інших технологічних процесах, або як продукт. Отриманий синтезгаз має наступний склад: водень (Н2 30%), оксид вуглецю (СО 32%), метан (СН4 20%), діоксин вуглецю (СО2 16%), азот (N2 2%). З очищенного газу адсорбується у адсорбційній установці 6 водень, який подається на реактор синтезу аміаку 7, та одночасно з ним рівномірно подається основний компонент (азот) з кисневої станції 5. 63031 8 Синтез аміаку проводять будь-яким відомим способом в реакторі 7, наприклад під тиском (280330 бар). За цією технологією синтезгаз стискають у петлі синтезу в реакторі 7, або використовують каскадний синтез аміаку при низькому тиску. Усі промислові способи отримання карбаміду (мочевини) основані на його створенні за реакцією аміаку з діоксином вуглецю (СО2) при температурі біля 200 °С і тиском порядку 200 атм. та вище, тому доцільно виробництво карбаміду поєднати з аміачним виробництвом. Для виробництва карбаміду, адсорбований з пірогазу діоксин вуглецю і отриманий аміак направляють до реактора синтезу карбаміду 8. Аміак (NH3) і діоксин вуглецю перетворюються у реакторі 8 в карбамід через карбонат амонію при тиску біля 140 бар і температурі 180-185°С. Конверсія аміаку досягає 41%, вуглецю 60%. Аміак і діоксин вуглецю, що не відреавагували, надходять до стриперу, при цьому СО2 виконує роль стриперагента. Після конденсації СО2 і NH3 надходять до рециклу і повертаються в процес синтезу. Одержаний карбамід CO(NH2)2 має широке застосування у промисловості й у сільському господарстві, як добриво. Крім того, карбамід є сировиною для отримання меламіну, що є найважливішим напівпродуктом в промисловості пластмас тощо. В реакторі 9 виробництва карбаміду здійснюють його синтез в одну або дві стадії під високим чи низьким тиском у відповідності з використанням каталізаторів або без них. Синтез здійснюють у разі високої температури. Можна також для цієї мети використовувати технологію пролізу. Усі процеси отримання меламіну із карбаміду супроводжуються створенням великої кількості стехіометрічної суміші аміаку і двооксиду вуглецю. Тому рециркуляцію цих газів здійснюють в процесі власного виробництва карбаміду. Таким чином, вирішено головну задачу щодо забезпечення позитивних показників екологічності при знешкодженні відпрацьованих продуктів, усунення вторинного забруднення довкілля, що забезпечує підвищення екологічної безпеки довкілля та отримання екологічно чистих вторинних продуктів. Спосіб комплексної переробки твердих муніципальних відходів та індустріального сміття і їм подібного матеріалу - це екологічно чиста технологія, що вирішує проблему ліквідації сміття і одержання корисних продуктів, основну частину кожних можна використовувати у власному виробництві, а як що є залишок, то його направляють на господарські потреби. 9 Комп’ютерна верстка Д. Шеверун 63031 Підписне 10 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of complex processing municipal solid waste and industrial waste and similar material

Автори англійськоюAfanasiev Dmytro Oleksandrovych, Afanasieva Natalia Aleksandrovna, Afanasiev Oleksandr Borysovych

Назва патенту російськоюСпособ комплексной переработки твердых муниципальных отходов и индустриального мусора и подобного материала

Автори російськоюАфанасьев Дмитрий Александрович, Афанасьева Наталья Александровна, Афанасьев Александр Борисович

МПК / Мітки

МПК: C10B 53/00, B09B 3/00

Мітки: спосіб, подібного, матеріалу, твердих, муніципальних, комплексної, відходів, переробки

Код посилання

<a href="https://ua.patents.su/5-63031-sposib-kompleksno-pererobki-tverdikh-municipalnikh-vidkhodiv-i-m-podibnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб комплексної переробки твердих муніципальних відходів і їм подібного матеріалу</a>

Попередній патент: Барабан для обробки кускового матеріалу

Наступний патент: Повітрогрійна піч-плита

Випадковий патент: Спосіб виділення кислот із реакційних сумішей та спосіб одержання триамідів тіофосфорної кислоти