Пристрій для введення реагентів в розплав металу і його перемішування (варіанти)

Номер патенту: 63423

Опубліковано: 10.05.2007

Автори: Звездін Олександр Опанасович, Граненко Юлія Юріївна, Чепель Сергій Миколайович, Найденко Володимир Вікторович

Формула / Реферат

1. Пристрій для введення реагентів в розплав металу і його перемішування, який включає вертикальну опору, що має можливість зворотно-поступального руху у вертикальному напрямку, на нижньому кінці якої концентрично розміщений і жорстко закріплений струминно-вихровий змішувач, що є контейнером зі стінками з металу, який є основою розплаву, або з металів, що входять в склад розплаву, завантаженим розміщеними в ньому пошарово реагентами з температурою плавлення нижчою, ніж температура розплаву металу, напрямні та корпус з торцевими дисками, в якому розміщено вказаний контейнер з реагентами, причому реагенти, що розміщені в контейнері, мають форму коаксільно розташованих груп кільцевих елементів, разом з тим в кожній групі вказані кільцеві елементи розташовані коаксіально і/або ярусно, а один з внутрішніх кільцевих елементів груп виконаний з реагенту, що має температуру випаровування меншу, ніж температура розплаву металу, при цьому будова контейнера передбачає при зануренні його в розплав металу утворення тангенціально спрямованих газорідинних струменів розплавлених реагентів, крім того торцеві диски корпусу охоплюють контейнер зверху і знизу, з утворенням теплового екрана, а напрямні, які рівномірно розташовані і закріплені на нижньому диску корпуса, виконані з можливістю перетворення радіального руху реагентів, що плавляться, у тангенціальний, при цьому напрямні разом з тепловим екраном утворюють завихрювач, який формує канали для витікання реагентів у вигляді імпульсних вихрових струменів, діючих на оброблюваний розплав як струмені реактивного рушія, який відрізняється тим, що напрямні є термостійкими пластинами, що проходять крізь групи кільцевих елементів від центральної частини до периферії.

2. Пристрій за п. 1, який відрізняється тим, що як реагент, що має температуру випаровування меншу, ніж температура розплаву, використовують магній.

3. Пристрій для введення реагентів в розплав металу і його перемішування, який включає вертикальну опору, що має можливість зворотно-поступального руху у вертикальному напрямку, на нижньому кінці якої концентрично розміщений і жорстко закріплений струминно-вихровий змішувач, що є контейнером зі стінками з металу, який є основою розплаву, або з металів, що входять в склад розплаву, завантаженим розміщеними в ньому пошарово реагентами з температурою плавлення нижчою, ніж температура розплаву металу, напрямні та корпус з торцевими дисками, в якому розміщено вказаний контейнер з реагентами, причому реагенти, що розміщені в контейнері мають форму коаксільно розташованих груп кільцевих елементів, разом з тим в кожній групі вказані кільцеві елементи розташовані коаксіально і/або ярусно, а один з внутрішніх кільцевих елементів груп виконаний з реагенту, що має температуру випаровування меншу, ніж температура розплаву металу, при цьому будова контейнера передбачає при зануренні його в розплав металу утворення тангенціально спрямованих газорідинних струменів розплавлених реагентів, крім того торцеві диски корпусу охоплюють контейнер зверху і знизу, з утворенням теплового екрана, а напрямні, які рівномірно розташовані і закріплені на нижньому диску корпуса, виконані з можливістю перетворення радіального руху реагентів, що плавляться, у тангенціальний, при цьому напрямні разом з тепловим екраном утворюють завихрювач, який формує канали для витікання реагентів у вигляді імпульсних вихрових струменів, діючих на оброблюваний розплав як струмені реактивного рушія, який відрізняється тим, що напрямні є термостійкими зовнішніми елементами, які мають внутрішню порожнину з наповнювачем, який є реагентом з температурою випаровування меншою, ніж температура розплаву металу, та вони проходять крізь групи кільцевих елементів від центральної частини до периферії.

4. Пристрій за п. 3, який відрізняється тим, що як реагент, що має температуру випаровування меншу, ніж температура розплаву, використовують магній.

5. Пристрій за п. 3, який відрізняється тим, що термостійкими зовнішніми елементами є дві вертикальні пластини, встановлені із зазором між собою, заповнені магнієм як наповнювачем.

6. Пристрій за п. 3, який відрізняється тим, що термостійкими зовнішніми елементами є оболонки, заповнені магнієм як наповнювачем.

7. Пристрій для введення реагентів в розплав металу і його перемішування, який включає вертикальну опору, що має можливість зворотно-поступального руху у вертикальному напрямку, на нижньому кінці якої концентрично розміщений і жорстко закріплений струминно-вихровий змішувач, що є контейнером зі стінками з металу, який є основою розплаву, або з металів, що входять в склад розплаву, завантаженим розміщеними в ньому пошарово реагентами з температурою плавлення нижчою, ніж температура розплаву металу, напрямні та корпус з торцевими дисками, в якому розміщено вказаний контейнер з реагентами, причому реагенти, що розміщені в контейнері, мають форму коаксільно розташованих груп кільцевих елементів, разом з тим в кожній групі вказані кільцеві елементи розташовані коаксіально і/або ярусно, а один з внутрішніх кільцевих елементів груп виконаний з реагенту, що має температуру випаровування меншу, ніж температура розплаву металу, при цьому будова контейнера передбачає при зануренні його в розплав металу утворення тангенціально спрямованих газорідинних струменів розплавлених реагентів, крім того торцеві диски корпусу охоплюють контейнер зверху і знизу, з утворенням теплового екрана, а напрямні, які рівномірно розташовані і закріплені на нижньому диску корпуса, виконані з можливістю перетворення радіального руху реагентів, що плавляться, у тангенціальний, при цьому напрямні разом з тепловим екраном утворюють завихрювач, який формує канали для витікання реагентів у вигляді імпульсних вихрових струменів, діючих на оброблюваний розплав як струмені реактивного рушія, який відрізняється тим, що напрямні є термостійкими пластинами або термостійкими зовнішніми елементами, які мають внутрішню порожнину з наповнювачем, що є реагентом з температурою випаровування меншою, ніж температура розплаву, які проходять крізь групи кільцевих елементів від центральної частини до периферії, при цьому групи кільцевих елементів розміщені на опорі одна над одною з можливістю додаткового введення, заміни чи видалення будь-якої з них або будь-якого елемента групи.

8. Пристрій за п. 7, який відрізняється тим, що як реагент, що має температуру випаровування меншу, ніж температура розплаву, використовують магній.

9. Пристрій за п. 7, який відрізняється тим, що групи кільцевих елементів струминно-вихрового змішувача виконані з різними розмірами висоти і/або зовнішнього діаметра по відношенню одна до одної.

Текст

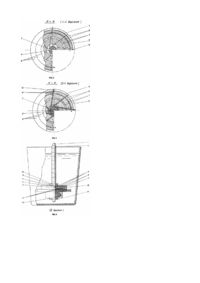

Винаходи відносяться до металургії і можуть бути використані при обробці розплавів, зокрема сталі та чавун у, в процесах їх розкислення, рафінування, легування або модифікування. Відомий пристрій для внесення добавок в розливальний ківш з розплавом [1]. Пристрій, що являє собою футерований стрижень, на якому знаходяться контейнери з реагентами, розміщують в порожньому розливальному ковші. При заливанні рідкого металу контейнери розплавляються і реагенти попадають в розплав. Даний пристрій не забезпечує рівномірного перемішування і розподілення добавок по всьому об'єму. Крім того, добавки, менш щільні ніж розплав, спливають. Відома чушка для розкислення сталі алюмінієм, що мав стальну оболонку, в якій міститься шар алюмінію і два шари чавуну, причому алюміній розташований в середній частині чушки асиметрично між шарами чавуну [2]. Внаслідок великої щільності чушка проходить крізь шлак і занурюється в розплав металу. Розчинення чушки відбувається в глибинних шарах металу, а асиметрично розміщені реагенти зумовлюють її обертання , що прискорює процес розчинення. Розкислення металу відбувається спочатку вуглецем, який міститься в чавуні, а потім починається розкислення алюмінієм. При використанні цього технічного рішення витрати алюмінію зменшуються вдвічі /замість 0,16кг/т витрачається 0,08кг/т/. Угар алюмінію складає 30%, що також вдвічі менше ніж при використанні кускового алюмінію. Однак, внаслідок не передбачуваної траєкторії руху чушки, обробка розплаву відбувається нерівномірно по всьому об'єму. Крім того, недостатня інтенсивність перемішування. Відома технологія розкислення та легування сталі і сплавів, реалізована з допомогою перемішувача, який включає диск, виконаний-з металу, кераміки або іншого матеріалу [3]. На диск нанесений методом наплавлення, напилення або наливу шар легуючого матеріалу або розкислювача. Диск перемішувача опускають в розплав на межу метал-шлак і приводять в обертання в горизонтальній площині. При цьому прискорюється розчинення розкислювача або легуючої добавки і одночасно перемішується розплав. Недоліками цього пристрою являється те, що кількість нанесеного розкислювача та інших реагентів обмежена площею поверхні диска і тому проблематичне дозоване введення добавок, не завжди достатня адгезія між матеріалом диска перемішувача і нанесеним реагентом. Крім того, обертання робочого тіла перемішувача на межі метал-шлак не забезпечує однорідності розплаву по всьому об'єму, а ли ше у вер хніх його шарах. Відомий також пристрій для легування металу в ковші, з допомогою якого здійснюють обробку розплаву, що включає перемішування рідкого металу продуванням його інертним газом, введення в розплав легуючих елементів і розкислювачів з допомогою труби з вогнетривким покриттям [4]. На нижньому кінці труби концентричне їй закріплений блок реагентів у вигляді контейнера з відсіками, куди завантажені реагенти. Блок реагентів виконаний багатоярусним, причому кількість ярусів в блоці відповідає кількості видів реагентів, що вводяться. Спочатку легуючі елементи і розкислювачі занурюють в метал на 3-5с на глибину 50-200мм від поверхні розплаву, піднімають і витримують на повітрі протягом 2-3 хвилин, потім знову періодично занурюють їх в метал на глибину, що збільшується з кожним зануренням на 200-400мм до утворення монолітного блоку з кусків легуючи х, який занурюють на глибину 100-200мм від дна ковша при одночасному продуванні інертним газом. Недоліком такого пристрою являється те, що при багаторазових занурюваннях і підніманнях значна кількість реагентів засвоюється шлаком внаслідок проходження крізь нього блоку реагентів. Недоліком являються і значні витрати інертного газу, а також необхідність обладнання для його підведення. Відомий пристрій для введення в розплави металів легкоплавких, легкоокислюваних легуючи х-компонент і в, виконаний у ви гляді капсули для легування металевого розплаву [5]. Капсула виконана у формі контейнера, що має стінки з металу, який являється основою розплаву, або з металів, що входять у склад розплаву. Контейнер завантажений пошарово розміщеними реагентами з температурою плавлення нижчою, ніж температура розплаву. Стінки контейнера виконані з осьовими, радіальними і тангенціальними отворами діаметром 1-3мм. Через ці отвори під напором газів, що утворюються в процесі розплавлення реагентів, контейнер розбризкує їх при проходженні реагентів крізь тангенціальні отвори виникають кругові реактивні сили, які заставляють контейнер обертатися, тобто тангенціальні канали разом з газорідинними струменями реагентів, які з них викидаються, являють собою реактивний рушій. Разом з контейнером починають обертатися і близькі-до нього шари розплаву. Таким чином, одночасно відбувається введення легуючи х добавок в розплав і його перемішування. Недоліком такого пристрою являється необхідність застосування великої кількості капсул , що однак не вирішує проблеми забезпечення однорідності розподілу реагентів в розплаві через неконтрольовані і некеровані траєкторії руху капсул в розплаві. Необхідні точні розрахунки і жорсткі допуски щодо щільності капсул при їх виготовленні у щоб вони у обертаючись самочинно, зависали на середній глибині розплаву. При цьому, узгодження необхідної щільності капсули і потрібного складу реагентів - складна технічна задача. Найбільш близьким за технічною суттю і досягнутому результату до винаходів, які заявляються, являється пристрій для введення реагентів в розплав і його перемішування [6], який взятий як прототип. Даний пристрій включає робоче тіло, споряджене реактивним рушієм, що створює тангенціальне спрямовані газорідинні струмені розплавлених реагентів, і виконане в формі контейнера із стінками з металу, який являє собою основу розплаву, або з металів, що входять в його склад. Контейнер завантажений пошарове розміщеними реагентами з температурою плавлення нижчого, ніж температура розплаву. Робоче тіло, яке являє собою струминно-вихровий змішувач, концентричне розміщене і жорстко закріплене на нижньому кінці вертикальної опори, що має можливість зворотно-поступального руху у вертикальному напрямку. Реагенти мають форму коаксіально розташованих груп кільцевих елементів, кожен з яких виконаний з певного реагенту, кільцеві елементи розміщені концентричне на опорі, причому в кожній групі вони розташовані коаксіальне і/або ярусно, а один з внутрішніх кільцевих елементів групи виконаний з реагенту, що має температуру випаровування менту, ніж температура розплаву. Контейнер з реагентами розміщений в корпусі з торцевими дисками, які обхоплюють контейнер зверху і знизу і являють собою тепловий екран для нього, а нижній диск споряджений перетворюючими радіальний рух реагентів у спіральний направляючими лопатками. Ці лопатки являють собою рівномірно розташовані і закріплені на периферійній частині диска пластини, які разом з тепловим екраном служать завихрювачем, формуючим канали для витікання реагентів у вигляді імпульсних вихрови х стр уменів, діючих на оброблюваний розплав як струмені реактивного рушія. Як реагент з мінімальною температурою випаровування в кожній групі кільцевих елементів може бути використаний магній. Як правило, магнієві елементи виготовляються з порошку. Даний пристрій забезпечує менші витрати реагентів за рахунок кращого їх засвоєння, однак для нього характерний такий недолік як недостатньо інтенсивне перемішування, а отже недостатня однорідність розподілу реагентів у розплаві. Крім того, його конструкція передбачав наявність одного набору реагентів певного складу, що не завжди зручно при його використанні у виробничих умовах, коли розплави різних-плавок можуть значно відрізнятися один від одного як за якісним складом компонентів, так і за їх кількісним вмістом. При цьому приходиться повторно вводити легуючі добавки аналогічного складу або додатково вводити набори реагентів іншого складу. Це знижує продуктивність обробки розплавів. Задачею, на вирішення якої спрямовані винаходи, являється розробка ефективної і універсальної конструкції пристрою для введення реагентів в розплав металу і його перемішування, яка б забезпечила покращення якості розплаву за рахунок інтенсифікації перемішування. Заявлені варіанти пристроїв, створені для вирішення поставленої задачі у дозволяють досягнути те хнічного результату. який полягає у підвищенні продуктивності-обробки, покращенні якості розплаву за рахунок більшої однорідності розподілу в ньому реагентів і підвищенні універсальності пристрою. Суть запропонованого технічного рішення полягає в тому, що у відомому пристрої для введення реагентів в розплав металу і його перемішування, робоче тіло якого містить принаймні один набір реагентів, споряджений реактивним рушієм, що створює тангенціальне спрямовані газорідинні струмені розплавлених-реагентів, і виконаний в формі контейнера із стінками з металу, який являється основою розплаву, або з металів, що входять в його склад, завантаженого пошарово розміщеними реагентами з температурою плавлення нижчого ніж температура розплаву, причому робоче тіло, яке являється струминно-вихровим змішувачем, концентричне розміщене і жорстко закріплене на нижньому кінці вертикальної опори, що має можливість зворотнопоступального руху у вертикальному напрямку, реагенти мають форму коаксіально розташованих-груп кільцевих елементів, кожен з яких виконаний з певного реагенту, кільцеві елементи розміщені концентричне на опорі, причому в кожній групі вони розташовані коаксіальне і/або ярусно, а один з внутрішніх-кільцевих-елементів групи виконаний з реагенту, що має температуру випаровування меншу, ніж температура розплаву, наприклад з магнію, при цьому контейнер з реагентами розміщений в корпусі з торцевими дисками, які охоплюють контейнер зверху і знизу і являються для нього тепловим екраном, а нижній диск споряджений перетворюючими радіальний рух реагентів у спіральний рівномірно розташованими і закріпленими на ньому напрямними, які служать разом з тепловим екраном завихрювачем, формуючим канали для витікання реагентів у вигляді імпульсних вихрових струменів, діючих на оброблюваний розплав як струмені реактивного рушія, відповідно заявленому винаходу, напрямні, завихрювача являють собою термостійкі пластини, що проходять крізь групи кільцевих елементів від центральної частини до периферії. Поставлена задача може бути вирішена і з допомогою другого варіанта заявленого пристрою, конструкція якого включає всі вищенаведені ознаки першого варіанта, спільні з ознаками відомого пристрою /прототипу/. Відмінність цього варіанта від першого /і від прототипу/ полягає в тому, що напрямні завихрювача виконані складеними і мають вигляд прохідних крізь групи кільцевих елементів від центральної частини до периферіїтермостійких зовнішніх, елементів з внутрішнім наповнювачем, що являється реагентом з температурою випаровування меншою, ніж температура розплаву. Конструкція складеної-напрямної завихрювача може включати дві вертикальні термостійкі пластини, встановлені із зазором між собою, заповненим магнієм як наповнювачем. Крім того, конструкція складеної напрямної завихрговача може мати вигляд термостійкої оболонки, заповненої магнієм. Конструкція запропонованого третього варіанта пристрою крім ознак, спільних з ознаками прототипу, тоже включає нові ознаки, що стосуються напрямних завихрювача, а саме: напрямні завихрювача являють собою прохідні-крізь групи кільцевих елементів від центральної частини до периферії термостійкі пластини або вони виконані складеними і мають вигляд прохідних крізь групи кільцевих-елементів від центральної частини до периферії термостійких зовнішніх елементів з внутрішнім наповнювачем, що являється реагентом з температурою випаровування меншою, ніж температура розплаву. Відрізняючою ознакою конструкції третього варіанта пристрою являється і те, що набори реагентів розташовані на опорі ярусами, один над другим, з можливістю додаткового введення, заміни чи видалення будь-якого з них. Набори реагентів одного робочого тіла можуть бути виконані з різними розмірами висоти або зовнішнього діаметра. Перевага запропонованих конструкцій пристрою в порівнянні з прототипом полягав в тому, що напрямнізавихрювача виконують функцію формування каналів для витікання реагентів у вигляді спіральне завихрених течій з початку розплавлення першої периферійної групи кільцевих елементів до розплавлення останньої центральної групи. В прототипі ефект утворення спіральних струменів спостерігається лише під час розплавлення периферійної-групи кільцевих елементів, після чого він значно слабшає. Виконання напрямних завихровача складеними, у вигляді зовнішніх елементів з внутрішнім наповнювачем, що являється реагентом з температурою випаровування меншою, ніж температура розплаву, дає можливість одержати додатковий реактивний рушій, який, в поєднанні з основним, суттєво підсилює обертання і інтенсифікує перемішування основного металу і реагентів, підвищуючи однорідність розплаву. Виконання робочого тіла у вигляді багатоярусної конструкції підвищує універсальність пристрою і продуктивність обробки розплаву, оскільки дозволяє оперативно змінювати якісний і кількісний склад реагентів, що входять в робоче тіло. Відомих рішень, які характеризуються сукупністю ознак заявлених винаходів, в доступних джерелах інформації не виявлено і порівняльний аналіз запропонованих пристроїв з прототипом дозволяє зробити висновок про те, що вони відрізняються від відомого наявністю нових суттєви х ознак, тобто про їх відповідність критерію винаходу "новизна". При вивченні інших технічних рішень в даній галузі металургії не виявлено впливу сук упності відрізняючих ознак винаходів, що заявляються, на підвищення якості розплаву за рахунок більшої однорідності розподілу реагентів, яка досягається ефективнішим перемішуванням розплаву з добавками, а також на розширення функціональних можливостей пристрою. Це свідчить про творчий характер рішень, тобто про їх відповідність критерію "винахідницький рівень". На наведених кресленнях зображені варіанти конструкції пристрою, що заявляється: на Фіг.1 представлений його загальний вид в процесі обробки розплаву з частковим розрізом осьовою вертикальною площиною; на Фіг.2 показане робоче тіло пристрою /І-й варіант/ з частковим перерізом горизонтальною осьовою площиною; на Фіг.3 показане робоче тіло пристрою /ІІ-й варіант/ з частковим перерізом горизонтальною осьовою площиною; на Фіг.4 зображений ІІІ-й варіант пристрою з частковим перерізом вертикальною площиною. Пристрій для введення реагентів в розплав металу і його перемішування /Фіг.1/ включав в себе робоче тіло, концентричне розміщене і жорстко закріплене на нижньому кінці вертикальної опори, якою служить стальна труба 1 з надітими на неї футеровочними термостійкими втулками 2. Опора встановлена з можливістю зворотнопоступального руху у вертикальному напрямку. Робоче тіло, що містить набір реагентів, виконує функцію струминно-вихрового змішувача в пристрої, наприклад для розкислення розплаву сталі, і включає в себе циліндричний контейнер, горизонтальні стінки 3 якого з‘єднані обичайкою 4 і закріплені на внутрішній втулці 5. Всі стінки контейнера виготовлені з металу, що являється основою розплаву. Контейнер завантажений реагентами в формі коаксіально розташованих груп кільцевих елементів, розміщених концентрично на трубі 1. Кожна група включає коаксіально розташовані алюмінієво і внутрішнє магнієве кільця 6 і 7 відповідно /Фіг.1, 2, 3 і 4/. Контейнер з реагентами розміщений в корпусі з верхнім і нижнім наборами торцевих-дисків - 8 і 9 відповідно, які являються для реагентів тепловим екраном. Нижній диск 9 найбільшого діаметра споряджений рівномірно розташованими і закріпленими на ньому напрямними 10 /див. Фіг.2 – І-й варіант пристрою/, перетворюючими радіальний рух реагентів у спіральний. Як напрямні 10 можуть служити вертикально встановлені прохідні крізь групи кільцевихелементів стальні пластини, які одним кінцем дотичні до внутрішньої втулки 5, а другим - виходять на периферію диска 9 4 Разом з найбільшими дисками 8 і 9 напрямні 10 служать завихрювачем, формуючим канали для витікання реагентів. При необхідності введення в розплав крім алюмінію, магнію, і інших реагентів, наприклад силіко-кальцію, кільцеві елементи в групі можуть бути розташовані коаксіально і ярусно, тобто один над одним. Конструкція другого варіанта пристрою /Фіг.3/ включає складені напрямні, розташовані на найбільшому нижньому диску 9 аналогічно напрямним в конструкції І-го варіанта. Складені напрямні включають термостійкі зовнішні елементи 11 з внутрішнім наповнювачем 12, що являється реагентом з температурою випаровування меншою, ніж температура розплаву. Термостійкий зовнішній елемент 11 завихрювача може мати вигляд двох вертикальних стальних пластин, встановлених із зазором між собою, заповненим порошком магнію як наповнювачем. Елемент 11 може також представляти собою стальну оболонку, заповнену порошком магнію. Третій варіант пристрою /Фіг.4/ включає кілька наборів реагентів, в яких напрямні завихрювача можуть мати конструкцію, аналогічну конструкції перших дво х варіантів. Відмінність цього пристрою від перших варіантів /і від прототипу/ полягає в тому, що набори реагентів розміщені на трубі 1 один над одним і зафіксовані на ній з допомогою різьбового з'єднання верхньою і нижньою гайками 13. захищеними від дії розплаву термостійкими кожухами 14. Таке кріплення дозволяв легко вводити в конструкцію пристрою нові набори реагентів, замінювати або видаляти їх. Залежно від потрібної кількості реагентів, що вводяться, а також вимог щодо однорідності розподілу реагентів в розплаві, набори реагентів одного робочого тіла можуть бути виконані з різними розмірами висоти або зовнішнього діаметра. Пристрій працює таким чином. Після випуску розплаву із сталеплавильного агрегату у розливальний ківш робоче тіло пристрою /Фіг.1-4/ призначене, наприклад, для розкислення сталі, занурюють в розплав на глибину, більшу ніж 1/3 глибини ковша і здійснюють зворотно-поступальні рухи робочого тіла у вертикальному напрямку з амплітудою до 0.25 глибини. При цьому кільцеві елементи 6 і 7 алюмінію і магнію відповідно, розташовані в крайній периферійній групі контейнера, прогріваються розплавом швидше і починають плавитись. Цьому сприяв і те, що тепловий екран 8 і 9 цієї групи елементів найтонший. В той час як зовнішній шар 6 алюмінію плавиться /температура плавлення 660°С/, внутрішній магнієвий шар 7, вже розплавившись /температура плавлення 650°С/, починав кипіти і випаровуватися. Газоподібний магній виштовхує рідкий алюміній в розплав сталі. При цьому газорідинна суміш реагентів, проходячи між торцевими дисками 8 і 9 теплового екрану, нашто вхується на напрямні 10 і, змінюючи радіальний рух на тангенціальний по відношенню до контейнера, попадав в розплав спіральне завихреними течіями. Тим часом починають плавитися і випаровуватися реагенти наступних кільцевих елементів чергової периферійної групи. Процес ступінчато повторюється і реагенти витікають з робочого тіла у вигляді імпульсних вихрови х стр уменів, діючих на оброблюваний розплав як струмені реактивного рушія. В результаті цього маса розплаву в ковші починає обертатися навколо пристрою. Оскільки в процесі обробки розплаву робоче тіло здійснює зворотно-поступальні рухи, то в масі розплаву формуються турбулентно-тороїдальні вихри, які сприяють його перемішуванню. Процес введення реагентів в розплав і його перемішування продовжується до розплавлення останньої групи реагентів, після чого опору видаляють з ковша. Запропонований пристрій в порівнянні з прототипом дозволяє підвищити якість розплаву, його гомогенізацію за рахунок інтенсифікації перемішування розплаву по всьому об'єму ковша і дозованого розчинення реагентів. Це досягається застосуванням заявлених варіантів пристрою. Згідно первому варіанту , напрямні 10 завихрювача /Фіг.2/ проходять крізь всі групи кільцевих елементів і виконують свою функцію протягом всього процесу обробки розплаву, а не лише на першій її стадії. При цьому процес завихрювання розплаву проходить інтенсивно і не слабшає з часом, як у прототипі. Конструкція пристрою із складеними з елементів 11 і 12 напрямними /Фіг.3/ у варіанті II, маючи всі переваги першого варіанту над прототипом, містить додатковий реактивний рушій, яким являються елементи 11 і 12. Струмені газоподібного магнію, викидаючись із складених напрямних в розплав, значно прискорюють його коловий рух. а зворотно-поступальні рухи робочого тіла перетворюють прискорений коловий рух розплаву на турбулентний тороїдально-вихровий. Це сприяє інтенсифікації перемішування. Застосування в робочому тілі кількох наборів реагентів /Фіг.4/, що включають вищезгадані конструкції напрямних, підвищує універсальність пристрою і продуктивність обробки розплаву. Крім того, при застосуванні запропонованих винаходів досягається економічна ефективність шляхом зменшення витрат реагентів, головним чином алюмінію і вогнетривів. Наприклад, розкислення сталі з допомогою заявленого пристрою передбачає введення в розплав спочатку порції алюмінію, який окислюється, вилучаючи кисень з розплаву. Подача слідом за алюмінієм магнію зумовлює утворення його окислів за рахунок зв'язаного кисню окислів алюмінію і, таким чином, відновлення алюмінію, який повторно окислюється киснем розплаву. Засвоєння алюмінію складає більш ніж 50%, тоді як при стандартній технології введення алюмінію в ківш з розплавом сталі його засвоєння сталлю складає в середньому 20%. Це обумовлено високою хімічною активністю алюмінію і його малою щільністю. При подачі чушок у ківш вони спливають і окислюються при контакті з шлаком і атмосферою. Впровадження запропонованих винаходів дасть можливість економити на одній тонні виплавленої сталі біля 0,9кг алюмінію. За даними Мінпромполітики України середній об'єм виробництва сталі із застосуванням алюмінієвих зливків в 2003-2005pp. може становити біля 9млн. тонн за рік. Застосування заявлених пристроїв може дати річну економію 9000000т×0,9»8000т. Досягнута завдяки цим пристроям оптимізація процесів розкислення, модифікування, рафінування розплавів скорочує час на усереднення маси металу в ковші по температурі і хімічному складу, а це в свою чергу сприяє прискоренню процесів подальшої обробки металу в машинах безперервного розливання сталі. В результаті зростав пропускна здатність кристалізатора /нова технологія забезпечує проведення 9 плавок замість 5-и стандартним способом до руйнування футерівки кристалізатора/. При цьому економиться значна кількість вогнетривів. Нова те хнологія дозволяв також здійснювати десульфурацію металу в прийнятних межах без додаткових затрат. Важливою перевагою запропонованих пристроїв являється покращення екології навколишнього середовища за рахунок зменшення угару реагентів, зокрема феросплавів, і зв'язаних з цим викидів шкідливих газів в атмосферу. Промислова придатність цього технічного рішення підтверджена виготовленням дослідного зразка пристрою, який успішно пройшов випробування на базі профільного науково-дослідного інституту. Технологія із застосуванням заявлених винаходів не потребує складного обладнання, причому такі пристрої можуть бути виготовлені і застосовані в любому сталеплавильному цеху. Джерела використаної інформації. 1. Патент США №3784177, кл. С21С 7/04, опубл. в 1974р. т.918. №2. 2. Патент РФ №2152440, кл. С21С 7/06, В22D 3/00, опубл. в бюл. №19 за 2000р. 3. А.с. СРСР №529227, кл. С21С 7/00, опубл. в бюл. №35 за 1976р. 4. Патент РФ №2082765, кл. С21С 7/06, опубл. в бюл. №18 за 1997р. 5. Патент РФ №2148657, кл. С21С 7/00, опубл. в бюл. №13 за 2000 р. 6. Патент України №53484А, кл. С21С 7/00, 7/04, 7/06; С22В9/00, 9/10, опубл. в бюл. №1 за 2003р. - прототип.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for reactants introduction into metal melt and mixing thereof (variants)

Автори англійськоюZvezdin Oleksandr Opanasovych, Chepel Serhii Mykolaiovych

Назва патенту російськоюУстройство для введения реагентов в расплав металла и его перемешивания (варианты)

Автори російськоюЗвездин Александр Афанасьевич, Чепель Сергей Николаевич

МПК / Мітки

МПК: C22B 9/00, C22B 9/10, C21C 7/00

Мітки: варіанти, металу, перемішування, введення, розплав, пристрій, реагентів

Код посилання

<a href="https://ua.patents.su/5-63423-pristrijj-dlya-vvedennya-reagentiv-v-rozplav-metalu-i-jjogo-peremishuvannya-varianti.html" target="_blank" rel="follow" title="База патентів України">Пристрій для введення реагентів в розплав металу і його перемішування (варіанти)</a>

Попередній патент: Трубчастий електронагрівник

Наступний патент: Спиценатягач мод-1

Випадковий патент: Спосіб оцінювання техніко-тактичної майстерності у волейболі