Пристрій для нагрівання рідини

Формула / Реферат

Пристрій для нагрівання рідини, що складається зі статора з циліндричною порожниною, який має днище і/або кришку, перпендикулярну осі порожнини статора, а також із установленого з зазором у цій порожнині й закріпленого на валу ротора, що приводиться в обертання, виконаного у вигляді циліндра, що має на своїй циліндричній поверхні множину заглиблень, або у вигляді диска або декількох дисків із множиною заглиблень і/або отворів на поверхні, і теплообмінника, що передає тепло від деталей статора до рідини, що подається в порожнину статора, який відрізняється тим, що стінкою теплообмінника, яка передає тепло, служить днище статора і/або його кришка, які розташовані перпендикулярно осі порожнини статора, а паралельно їм установлена пластина або декілька пластин, які утворюють кожух і щільові порожнини пластинчастого теплообмінника.

Текст

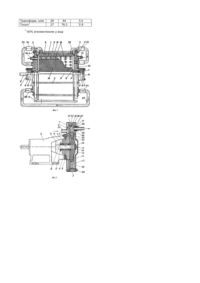

Винахід належить до теплотехніки, зокрема до способів та пристроїв для одержання тепла, що утворюється інакше, чим у результаті спалювання палив, і може бути використаним в системах водяного опалення виробничих і житлових помешкань. Відомі пристрої для нагрівання рідин фрикційним способом, який полягає в тому, що тепло утворюється в результаті тертя друг об друга і/або об рідину твердих тіл, приводимих у рух в судині з рідиною. До такого належить, наприклад, пристрій, описаний в А.С. СРСР №1627790 (МКВ F24J3/00), публ. у Бюл. №6, 1991р. Хибою цих пристроїв є те, що через втрати енергії ефективність нагрівання (відношення кількості вироблюваної теплової енергії, уносимої що нагрівається рідиною, до механічної або електричної енергії, споживаної пристроєм) менше одиниці. Але відомі й пристрої для нагрівання рідин, у яких ефективність нагрівання перевищує одиницю. Одним із таких пристроїв явилася ”гідросонна помпа”, описана в патенті США №5188090 (МКВ F24C9/00), автора J.L. Griggs, опублікованому 23.02.1993. Цей пристрій складається із металевого статора, що має циліндричну порожнину з днищем, закриту плоскою кришкою. У центрі кришки й у днищі статора є осьові отвори, у яких на підшипниках установлений вал, що приєднується до електродвигуна, який приводить його в обертання. На валі у порожнині статора закріплено монолітний циліндричний алюмінієвий ротор, периферійна поверхня котрого рівномірно усіяна множиною поглиблень, що мають діаметр -10мм і висвердлені на глибину, приблизно рівну діаметру цих поглиблень. Зазор між циліндричними поверхнями ротора і статора складає - 0,5мм. Вал в отворах статора і його кришки ущільнено торцевими ущільненнями, що запобігають витіканню з пристрою рідини, що нагрівається, і влученню її у підшипники. У плоскому днищі статора і у його торцевій кришці є отвори для подачі що нагрівається рідини в пристрій з одного його боку і відводу її з другого боку. Описаний пристрій працює так. Через вхідний отвір у порожнину статора подають воду, що підлягає нагріванню. Вона протікає по зазорі між статором і ротором і виходить із протилежної сторони через отвір у торцевій кришці пристрою, до котрого приєднано трубопровід для відводу нагрітої води до споживача. Ротор приводять в обертання за допомогою електродвигуна. При швидкому обертанні ротора відбувається завихрення води в поглибленнях на його поверхні. При цьому виникає кавітація, що веде до нагрівання води. Автор вказаного патенту США стверджує в його описі, що ефективність нагрівання води в запропонованому пристрої (відношення теплової енергії, уносимої з пристрою рідиною, до електричної енергії, споживаної електродвигуном), складає 1,17-1,7. Перевищення одержуваної енергії над що затрачається було підтверджено в публікаціях інших авторів. Наприклад, у патенті РФ №2054604 (MKB F24J3/00) від 20.02.1996 автора Кладова А.Ф. В описі патенту РФ №2054604 висловлена думка, що надлишкова енергія тут з'являється в результаті протікання в кавітаційних пухирках ядерних реакцій синтезу ядер атомів дейтерію і ядер атомів інших хімічних елементів із ядер атомів водню (протонів), що входять до складу води. Цей висновок підтверджено у книзі [Л.П.Фоминский, ”Как работает вихревой теплогенератор Потапова”, Черкассы: ”ОКО-Плюс”, 2001, -112с], у якій розповідається про роботу іншого відомого пристрою, описаного в патенті РФ №2045715. У ньому теж використовують кавітацію, яка виникає при завихренні води у вихровій трубі, і теж досягнуте перевищення одержуваної теплової енергії над що затрачається електричною в 1,5-2 рази. Хибою відомого пристрою, описаного в патенті США №5188090, є те, що монолітний ротор необхідно виготовляти з дорогої великогабаритної заготівлі. Для усунення цієї хиби у винаході, описаному в патенті України №52985А (MKB F24J3/00) авторів Потапова Ю.С., Потапова С.Ю. і Фоминського Л.П, опублікованому в Бюл. №1 за 2003р, запропоновано пристрій для нагрівання рідини, ротор якого набраний із металевих дисків, закріплених на приводимому в обертання валі з інтервалами між периферійними частинами дисків. На циліндричній поверхні дисків розташована множина поглиблень, засвердлених на глибину, приблизно рівну їхньому діаметру. А в торцях дисків ротора у їх периферії є множина отворів, розташованих по окружності. Частина цих отворів може бути виконана не наскрізними, а на глибину, приблизно рівну від 0,5 до 1 їхнього діаметра. Виконання ротора з декількох дисків, насаджених на вал, дозволяє використовувати для виготовлення ротора вже невеличкі заготівлі, які дешевші і доступніше і які легше опрацьовувати на металорізних верстатах. Це спрощує й здешевлює виготовлення і ремонт ротора. Найбільше близьким до що заявляється відомим технічним рішенням (прототипом) є пристрій для нагрівання рідини, описаний у патенті України №50605А (MKB F24J3/00), авторів Фоминського Л. П, Потапова Ю.С. і Потапова С.Ю. на ”Спосіб і пристрій для нагрівання рідини)), опублікованому в Бюл. №10 за 2002р. Робота цього пристрою заснована на тому експериментальне виявленому факті, що попередній підігрів рідини, подаваної в робочий зазор між спряженими поверхнями статора і ротора, до температури вище 63°С, призводить до підвищення ефективності нагрівання рідини. Тому в патенті України №5060А запропоновано здійснювати попередній нагрів рідини теплом, яке вона знімає зі статора або ротора при омиванні нею їхній неспряжених поверхонь безпосередньо перед пропусканням цієї рідини між спряженими поверхнями статора і ротора. Пристрій для нагрівання рідини, описаний у патенті України №50605А, складається зі статора, що має порожнину для ротора, і кришки, які її закривають, перпендикулярні осі порожнини статора, з отворами в цих кришках для подачі що нагрівається рідини в порожнину статора і відводу з неї, а також із установленого з зазором у цю порожнину ротора, який має на його поверхні множину поглиблень і/або отворів і закріплений на валі, приводимом в обертання. Він відрізняється від вищеописаних відомих пристроїв тим, що має теплообмінник або два теплообмінника, нагрівними поверхнями яких служать неспряжені поверхні статора і/або ротора. При цьому теплообмінник, що знімає тепло з ротора, виконаний у виді отворів, пророблених у роторі паралельно валу або під кутом до нього, а теплообмінник, що знімає тепло зі статора, виконаний у виді рідинної сорочки з отворами для подачі і відводу що нагрівається рідини. При цьому рідинна сорочка сполучена з отвором для подачі цієї рідини в порожнину статора. В описі винаходу наведені приклади здійснення пристрою як з монолітним циліндричним ротором, так і з ротором, набраним із металевих дисків. Хибою описаного відомого пристрою-прототипу є те, що за допомогою описаного теплообмінника, виконаного у виді рідинної сорочки на зовнішній циліндричній поверхні статора, тепло знімають тільки з цієї поверхні статора, а з зовнішньої поверхні його днища або кришки, яка закриває порожнину статора, тепло утрачається в навколишнє повітря. Площа ж цих плоских поверхонь кришки і днища, статора при досить великому його діаметрі (300мм і більше) порівнянна з площею циліндричної поверхні статора, а при однодисковому виконанні ротора навіть більше, чим площа циліндричної поверхні статора. Це призводить до значних утрат тепла. Хибою відомого пристрою є і невисока ефективність нагрівання рідини в ньому (відношення вироблюваної теплової енергії до що затрачається механічній або електричній енергії), що досягає усього 2,0-3,2. В основу запропонованого винаходу поставлена задача в пристрої для нагрівання рідини, шляхом введення в його конструкцію додаткових деталей, зменшити втрати тепла в навколишнє повітря і збільшити віддачу тепла в рідину, подавану в порожнину статора, і тим самим підвищити ефективність роботи пристрою для нагрівання рідини. Поставлена задача вирішується тим, що у відомому пристрої для нагрівання рідини, що складає зі статора с циліндричною порожниною в ньому, який має днище і/або кришку, перпендикулярну осі порожнини статора, а також із установленого з зазором у цю порожнину й закріпленого на приводимому в обертання валі ротора, виконаного у виді циліндра, що має на своїй циліндричній поверхні множину заглиблень, або у виді диска або декількох дисків з множиною заглиблень і/або отворів на поверхні, і теплообмінника, що передає тепло від деталей статора до що нагрівається рідині, подаваної в порожнину статора, стінкою теплообмінника, яка передає тепло, служить днище статора і/або його кришка, розташовані перпендикулярно осі порожнини статора, а паралельно їм встановлена пластина або декілька пластин, створюючи кожух і щіліві порожнини пластинчастого теплообмінника. Введення в конструкцію пристрою для нагрівання рідини пластини або декількох пластин, установлених паралельно днищу статора або його кришці, дозволяє легко створити на їхніх поверхнях за допомогою цих пластин плоскі рідинні сорочки, або пластинчастий теплообмінник, через які пропускають що нагрівається рідину, перед тим, як подати й потім у рідинну сорочку циліндричного корпуса статора і/або в порожнину статора. Це не тільки дає можливість знімати з деталей статора в що нагрівається рідину більше тепла, чим у відомому пристрої і тим самим підвищувати ефективність роботи теплогенератора, але і охолоджувати вхідною холодною рідиною днище і/або кришку статора і тим самим запобігати перегрів підшипникового і сальникового вузлів вала ротора, які розташовані звичайно в днищі або кришці статора або стикуються з ними. На фіг.1 приведено креслення запропонованого пристрою для нагрівання рідини, що має циліндричний ротор. На фіг.2 приведено креслення запропонованого однодискового пристрою для нагрівання рідини, виконаного на основі стандартного відцентрового насоса. Запропонований пристрій для нагрівання рідини, зображений на фіг.1, складається з корпуса 1 статора, виконаного з відрізка сталевої труби, до якого знизу приварені ніжки-опори і плита 2 з отворами під болти для кріплення всього пристрою до фундаменту. З торців корпус статора 1 закритий сталевими кришками 3. притиснутими до гумовому або тефлонового джгута ущільнення 4 за допомогою стягуючих шпильок 5. (Корпус статора можна виконувати й у виді дзвону або с ткана з денцем, як у патенті США №5188090. Тоді відпадає потреба в однієї з кришок 3, що заміняє денце такого стакана.) У центральні отвори кришок 3 вставлені і приварені чопи 6. що служать опорами для підшипників 7. на яких установлений сталевий вал 8. Він ущільнений торцевими ущільненнями (або сальниками) 9, які притискаються стаканами 10 і пружинами 11. Зовні підшипники 7 закриті кришками, в однієї з який є центральний отвір для вала 8. кінець якого виступає за кришку і має посадкове місце для кріплення шківа або муфти, за допомогою яких його приєднують до двигуна (електричного, дизельного або ін.), що приводить вал 8 в обертання. На вал 8 зі шпонкою 12 насаджений ротор. Він може бути виконаний або монолітним, як в пристрої, описаному в патенті США №5188090, або складатися з дисків, як це запропоновано в патенті України №52985А. Ротор пристрою, зображеного на фіг.1, складається з відрізка металевої труби 13, щільно насадженої з клеєм на діелектричний (пластмасовий або дерев'яний) чіп (барабан) 14. Ротор утримується на валі 8 за допомогою шайби 16 і гайки 17. На зовнішній циліндричній поверхні ротора висвердлена множина циліндричних поглиблень (отворів), що мають діаметр 5-10мм на глибину, яка не перевищує діаметр цих отворів. Зазор між циліндричною поверхнею порожнини статора 1 і що сполучається з нею поверхнею ротора 13 складає 0,3-0,7мм. Діаметр ротора 13 або складових його дисків вибирають у залежності від роду металу або сплаву, із якого виготовлений ротор або його диски, і від максимальної швидкості обертання вала 8, яка розвивається використовуваним двигуном, із тим, щоб максимальні напруги розтягу, що виникають у металі ротора або його дисків від дії відцентрових сил, не перевищували припустимих умовами тривкості для даного матеріалу. У той же час рекомендується досягати при роботі пристрою граничне припустимих напруг для даного матеріалу ротора або його дисків. Тоді робота пристрою найбільш ефективна. Ширина ротора (або кількість дисків ротора в пакеті, що складає ротор) залежить від потужності двигуна, який приводить вал 8 в обертання, і береться тим більшою, чим потужніше двигун. Паралельно кришкам 3 статора відповідно до запропонованого винаходу встановлені приварені до цих кришок плоскі сталеві пластини 20, що утворюють теплообмінники у виді рідинних сорочок на зовнішній поверхні кожної кришки 3. До пластини 20 правої рідинної сорочки приварено штуцер 21 для входу що нагрівається рідини, а до такого ж штуцеру на лівій рідинній сорочці приєднано трубопровід 23. За допомогою муфти 24 він приєднаний до вхідного штуцера циліндричного теплообмінника статора, що являє собою рідинну сорочку 25, приварену до зовнішньої поверхні сталевої труби 1 статора. У верхній частині кришок 3 статора є різьблені отвори, у які угвинчено штуцери 22 для подачі в порожнину статора і відводу з неї рідини, що нагрівається в що описується пристрої. До штуцера 22 правої кришки 3 статора за допомогою муфт 24 приєднано трубопровід, що йде від вихідного штуцера 25 циліндричної рідинної сорочки 24. До пластин 20 лівої і правої рідинних сорочок у їх нижній частині приварено ще по одному штуцеру 21, до яких за допомогою муфт 24 приєднано трубопровід 27, що з'єднує обидві ці рідинні сорочки. У якості пристроїв для нагрівання рідини невеличкої пoтyжноcтi рекомендується однодискова конструкція. зображена на фіг.2. Однодисковий пристрій для навівання рідини, зображений на фіг.2, має сталевий циліндричний статор 1, але вся конструкція кріпиться не на ніжках, що приварюються до цього статора, як це було в пристрої, зображеному на фіг.1, а пригвинчена до підшипникового вузла 2 стандартного відцентрового насоса консольного типу за допомогою шпильок 3, вгвинчених у сталевий корпус 4 сальникового вузла. Між корпусом 4 сальникового вузла і фланцем підшипникового вузла 2 розташована прокладка 5, що теплоізолює, із текстоліту, ебоніту або інших термостійких пластмас. Набивка сальника 6 притискається кришкою 7, пригвинченою до корпуса 4 сальникового вузла двома шпильками з гайками (на фіг. не показані), і ущільнює вал 8, будучи затиснутою між чопами 9 і 10, виконаними з термостійкої пластмаси. До корпуса 4 сальникового вузла приварено сталевий фланець 11, до якого через прошарок клея-герметика кріпиться статор 1. На вал 8 зі шпонкою 12 насаджено ротор, що складається з металевого диска (шайби) 13, нагвинченого на диск 14, виконаний із текстоліту або іншого діелектричного матеріалу. Диск 14 ротора затиснуто між сталевими шайбами 15 і 16 за допомогою болта 17, угвинченого в торець вала 8. Зазор між диском ротора 13 і внутрішньою циліндричною поверхнею статора 1 складає 0,3-0,7мм. На зовнішній циліндричній поверхні диска ротора 13 висвердлена множина циліндричних поглиблень 18, що мають діаметр 5-10мм. Вони виконані на глибину від 0,5 до 1 діаметра цих отворів. Ці поглиблення 18 розташовані рівномірно по окружності циліндричної поверхні диска ротора 13 із кроком між поглибленнями в 2,5-3 діаметра поглиблення. У лівого зовнішнього краю диска 13 в інтервалах між поглибленнями 18 вифрезеровані або висвердлені радіальні канавки 19, які виконують функції лопаток відцентрового насоса. У діелектричному диску 14 є отвори 20, просвердлені паралельно осі вала 8. До фланця 11 і корпусу сальника 4 відповідно до запропонованого винаходу приварено плоский кожух 21 лівого теплообмінника з вхідним патрубком 22 для подачі в нього рідини, що нагрівається. З протилежної (правої) сторони до торця статора 1, який має отвори 23 під болти, рівнобіжні осі вала 8, приклеєна клеєм-герметиком плоска сталева пластина 24 правого теплообмінника, вирізана у виді диска, з привареним до неї штуцером 25 для відводу нагрітої рідини. На цей штуцер надягнута сталева шайба 26 і тефлонова прокладка 27. До диска 24 приклеєна клеєм-герметиком сталева каблучка 28 з отворами під болти, а до неї таким же клеєм приклеєно кожух теплообмінника 29. Він кріпиться болтами 30, що стягують весь пакет перерахованих вище деталей. При цьому тільки половина отворів 23 у статорі 1 зайнята болтами 30, а інші отвори 23 вільні і служать для проходу по ним що нагрівається рідини. Зовні на вхідний штуцер 25 надіта тефлонова прокладка 27 і сталева шайба 31, що притискається гайкою 32. Запропонований пристрій для нагрівання рідини, зображений на фіг.1, працює так. По трубопроводу. що приєднується до вхідного штуцера 21, у запропонований пристрій заливають рідину, що підлягає нагріванню. (Воду, нафту, трансформаторну олію, тосол або ін.) Заповнивши рідинні сорочки і порожнину статора, вона витікає з неї по трубопроводу, що приєднується до вихідного штуцера 22 у кришці 3, і надходить за допомогою спроможного насосу або до споживача тепла, або в судину-накопичувач рідини. Відтіля й можуть знову подавати на вхід запропонованого пристрою по трубопроводу, приєднаному до штуцера 21 і з'єднуючого його із судиноюнакопичувачем рідини, і прокачувати цю рідину через нього по замкнутому контурі доти, поки її температура в судині-накопичувачі в результаті поступового нагрівання в запропонованому пристрої не підніметься до необхідної величини. Після заповнення запропонованого пристрою рідиною включають двигун (електромотор, дизель або ін.), приєднаний до вала 8, який приводить його в обертання. Чим вище швидкість обертання, тим вище ефективність роботи запропонованого пристрою і тім швидше здійснюється нагрів рідини в ньому. Максимальна швидкість обертання обмежена не тільки можливостями двигуна, але і тривкістю матеріалу ротора 13 або його дисків, на які при обертанні ротору діють відцентрові сили, що розривають їх. Циркуляція рідини, що нагрівається в запропонованому пристрої, показана на фіг.1 стрілками. Рідина, подавана в зазор між ротором і статором, рухається по ньому до вихідного отвору 22 у кришці 3. При обертанні ротора відбувається завихрення рідини в поглибленнях 18 на поверхні ротора і виникають ультразвукові коливання в ній, точно так само, як виникає свист повітря в перфорації ротора звукової сирени при його обертанні. При збільшенні швидкості обертання ротора починає працювати кавітація на краях цих поглиблень. При періодичному швидкому стиску і розширенні кавітаційних паро газових пухирців відбувається, відповідно до законів термодинаміки, трансформація механічної енергії в теплову, що і призводить до нагрівання рідини. Крім того, у кавітаційних пухирцях при резонансному посиленні їхніх ультразвукових коливань відбуваються періодичні стиснення парогазової суміші, що веде до локального нагрівання їх у центрі пухирців до температур, які досягають, по вимірах багатьох дослідників (див., наприклад, [Семёнов А., Стоянов П. Звукосвечение или свет, вирваний из вакуума. - ”Техника - молодёжи'”, 1997, №3. с.4-5] і [Маргулис М.А. Звукохимические реакции и сонолюминесценция. - М.: ”Химия”, 1986, - 288с.]), багатьох тисяч градусів по Цельсію. Це призводить, як відомо, до сонолюмінесцентного світіння рідин в ультразвуковому полі. При швидкому обертанні ротора вибувається електризація від тертя його об рідину (особливо при використанні діелектричних рідин). Барабан 14, виконаний із електрополюючого матеріалу, забезпечує електричну ізоляцію металевого циліндра ротора 13 від вала 8. Тому металевий циліндр 13 заряджається електростатичним електричним зарядом, і між його поверхнею і поверхнею статора 1 виникає електричне поле. Воно сприяє посиленню сонолюмінесценції в кавітаційних пухирцях, яка при цьому переходить у електросонолюмінесценцію (описану, наприклад, у книзі [Маргулис М.А. Звукохїмические реакции и сонолюминесценция. - М: ”Химия”, 1986, - 288с.]), яка більш інтенсивна, чим сонолюмінесценція. При цьому в що нагрівається рідині в що описується пристрої починають, мабуть, йти ядерні реакції синтезу з легких ядер атомів (протонів) більш важких ядер (дейтронів, тритонів, ядер атомів гелію-3 та ін.), які стимулюються торсіонними полями, що виникають у результаті швидкого обертання ротора. Докладніше ці процеси описані в книгах [Фоминский Л.П. Как работает вихревой теплогенератор Потапова. - Черкассы: ”ОКОПлюс”, 2001, - 112с.] і [Фоминский Л.П Сверхединичные теплогенераторы против Римского клуба. - Черкассы: ”ОКО-Плюс”, 2003, - 424с.]. Ядерні реакції супроводжуються виділенням тепла цих реакцій, яке теж йде на нагрів рідини в запропонованому пристрої. Енергія цих ядерних реакцій с додатковою до тієї енергії, яку вкладає зовнішній двигун, що призводить вал 8 в обертання. Тому ефективність нагрівання рідини в запропонованому пристрої (відношення одержуваної теплової енергії до що затрачається механічної) перевищує одиницю. При роботі запропонованого пристрою нагрівається не тільки рідина, що завихрюється в отворах і поглибленнях ротора і статора. Нагріваються і спряжені поверхні ротора і статора. При тому поверхня ротора нагрівається до температури, більшої, ніж температура рідини, що омиває цю поверхню. Для запобігання передачі тепла від ротора 13 на вал 8, а по ньому на сальники, підшипники і муфту електродвигуна служить виконання барабана 14 із матеріалу, що теплоізолює. Теплообмінники у виді рідинних сорочок на корпусі статора 1 і його кришках 3 забезпечують підігрів холодної або теплої рідини, подаваної в що описується пристрій через названі теплообмінники. При цьому холодна рідина при схемі з'єднань трубопроводів, зображеній на фіг.1, спочатку омиває кришки 3 статора, охолоджуючи сальник і підшипник, встановлені в чіп 6, і тим само запобігає їх перегріву. Лише після цього що нагрівається рідина надходить у сорочку 25 циліндричного теплообмінника, де нагрівається ще більше до температури, при якій вона надходить далі у порожнину статора. Чим вище температура підігріву рідини в цих теплообмінниках, тим вище. як покачала практика. ефективність роботи всього пристрою. Особливо висока ефективність нагрівання води за допомогою запропонованого пристрою, коли температура попереднього підігріву цієї води в теплообмінниках перевищує 63°С. Температуру попереднього підігріву рідини в запропонованому пристрої можна регулювати, змінюючи витрату цієї рідини через запропонований пристрій за допомогою вентиля (на фіг. не показаний) на трубопроводі подачі що нагрівається рідини в штуцер 21. Запропонований пристрій для нагрівання рідини, зображений на фіг.2, працює майже так само, як описаний вище пристрій, зображений на фіг.1. У штуцер 22 лівого теплообмінника подають від насоса по трубопроводу, приєднаному до цього штуцера, рідину, що підлягає нагріванню. (Воду, нафту, трансформаторну олію, тосол або ін.) Заповнивши пристрій, вона витікає з нього по трубопроводу, що приєднується до протилежного штуцера 25, і надходить або до споживача тепла, або в судину-накопичувач рідини. Холодна (або тепла) рідина, що надходить у штуцер 22 лівого теплообмінника, спочатку охолоджує фланець 11, а через нього і корпус сальника 4, запобігаючи останній від перегріву. Потім ця рідина проходить по вільних отворах 23 у статорі 1 із лівого теплообмінника в правий, знімаючи по шляху частину тепла зі статора 1. У правому теплообміннику, протікаючи по зазорі між пластиною 24 і кожухом 29, рідина нагрівається ще більше, знімаючи тепло з них. Потім вона всмоктується через отвори 20 у текстолітовому диску 14 ротора в зазор між ним і корпусом сальника 4. Усмоктування, що запобігає влученню цієї рідини в зазор між диском ротора 14 і пластиною 24, відбувається через усмоктувальну дію радіальних канавок 19 на диску 13 при обертанні ротора, коли вони працюють як відцентровий насос. Протікаючи далі по зазорах між диском ротора 13 і що сполучаються з ним деталями, рідина нагрівається до остаточної температури і надходить через штуцер 25 до споживача. Приклад 1. Пристрій для нагрівання рідини, зображений на фіг.1, має корпус 1 статора з відрізка труби, виконаної зі сталі Ст3. Вона має внутрішній діаметр 370мм. Труба ротора 13, що має внутрішній діаметр 350мм, виконана зі сталі Ст3 і насаджена з епоксидним клеєм на монолітний циліндричний барабан 14, виконаний з висушеного стовбура дерева. Барабан 14 насаджено на сталевий вал 8 зі шпонкою 12. Ротор має зовнішній діаметр 369мм і довжину 100мм. На зовнішній циліндричній поверхні ротора 13 висвердлено 180 заглиблень 18, які мають діаметр 8мм і глибину 5мм. Вони рівномірно розподілені по циліндричній поверхні ротора. (По 36 отворів на кожній із 5 окружностей, що рівномірно відстоять друг від друга.) Через штуцер 21 у правий теплообмінник описаного пристрою подіють рідину, що підлягає нагріванню (й склад зазначений у табл. 1), яка має початкову температуру 20°С, по трубопроводі з регулюючим вентилем із судин-накопичувача рідини, що має об’єм 1м3. Вихідну через штуцер 22 нагріту рідину відсмоктують із цього штуцера за допомогою циркуляційного насоса, що має потужність W1=150Вт, установленого на трубопроводі, приєднаному до штуцера 22, і подають споживачу гарячої рідини. Вал 8 нагрівача приводять в обертання зі швидкістю 3000об/хв за допомогою електродвигуна, що споживає при його роботі потужність W2, зазначену в таблиці 1. Теплову потужність W3, що генерується запропонованим пристроєм, обчислюють за результатами вимірів витрати що нагрівається рідини через цей пристрій, яку виміряють лічильником, установленим на трубопроводі подачі що нагрівається рідини, і результатам вимірів термопарами температури цієї рідини на вході і виході пристрою. Ефективність нагрівання рідини визначають як відношення W3/(W1+W2). Отримані результати вимірів і обчислень зведені в таблиці. Приклад 2. Пристрій для нагрівання рідини має конструкцію, показану на фіг.2. У якості вузла 2 використаний підшипниковий вузол стандартного відцентрового насоса ВКС-2/26 (ТУ 26-06-1213-79). Шийка його сталевого вала 8 під диском 14 має діаметр 25мм. Зовнішній діаметр текстолітового диска 14 складає 240мм. На ньому нарізане різьблення М240х2. Зовнішній діаметр сталевого диска ротора 13 дорівнює 300мм. Ширина диска 13 складає 16мм. Внутрішній діаметр сталевого статора 1 дорівнює 301мм. На зовнішній циліндричній поверхні диска ротора 13 висвердлено 36 поглиблень 18, що мають діаметр 8мм і глибину 5мм. Осі цих поглиблень спрямовані уздовж радіуса диска 13. Між цими залибленнями профрезеровані радіальні пази 19, що мають глибину 2мм і довжину 8мм від зовнішнього краю диска 13. Вал 8 приводять в обертання зі швидкістю 3000об/хв електродвигуном із номінальною потужністю 5кВт. При обертанні ротора зі швидкістю 3000об/хв описаний пристрій нагріває воду з ефективністю W3/(W1+W2)=3,3. Таблица Параметри ті результати до прикладу 1 Рідина Вода Нафта W2, кBт W3, кВт Ефективність 26 70,2 2,7 29 84,1 2,9 Трансформ, олія Тосол* *) 28 27 84 78,3 40% етиленгліколю у воді 3,0 '2,9

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for liquid heating

Автори англійськоюFomynskyi Leonid Pavlovych

Назва патенту російськоюУстройство для нагрева жидкости

Автори російськоюФоминский Леонид Павлович

МПК / Мітки

МПК: F24J 3/00

Мітки: рідини, пристрій, нагрівання

Код посилання

<a href="https://ua.patents.su/5-63609-pristrijj-dlya-nagrivannya-ridini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нагрівання рідини</a>

Попередній патент: Склад глазурі для морозива з функціональними властивостями фенхеля

Наступний патент: Слідкуючий привід подачі металорізального верстата з компенсацією похибок напрямних

Випадковий патент: Спосіб корекції лактації у жінок