Лінія виготовлення паливних брикетів

Формула / Реферат

1. Лінія виготовлення паливних брикетів, що містить встановлені за ходом технологічного процесу і пов'язані між собою засобами транспортування змішувач сировини з в'яжучим, пристрій для формування брикетів і встановлений вздовж лінії трубоподібний елемент, при цьому лінія виконана з можливістю нагрівання і переміщення сформованих брикетів усередині зазначеного трубоподібного елемента, яка відрізняється тим, що трубоподібний елемент виконаний з отворами на поверхні і встановлений усередині покритої захисним кожухом камери термообробки сформованих брикетів, сполученої з теплогенератором, виконаним з можливістю спалювання переважно вироблюваних паливних брикетів, і принаймні одним трубопроводом для відведення тепла, виконаним з можливістю подальшого використання цього тепла, при цьому внутрішня поверхня камери термообробки покрита принаймні по одному шару теплоізоляції і відбивного покриття.

2. Лінія за п. 1, яка відрізняється тим, що на внутрішню поверхню камери термообробки нанесені шари алюмінієвої фольги, мінеральної вати, алюмінієвої фольги і азбесту.

3. Лінія за п. 1 або 2, яка відрізняється тим, що трубоподібний елемент установлений усередині розміщеного після камери термообробки охолоджувача, виконаного переважно у вигляді послідовно встановлених вакууматора і заспокоювача.

4. Лінія за пп. 1-3, яка відрізняється тим, що вона забезпечена пристроєм для сушіння брикетів, переважно термокамерою, сполученою з трубопроводом відведення тепла, який виконаний з можливістю використання цього тепла на підігрів повітря у термокамері.

5. Лінія за пп. 1-4, яка відрізняється тим, що пристрій для формування брикетів виконаний у вигляді забезпеченого силовою гідроустановкою бункера з пресувальною гільзою, виконаною з можливістю запресовування порцій змішаної сировини у трубоподібний елемент.

6. Лінія за пп. 1-5, яка відрізняється тим, що вона забезпечена здрібнювачем вихідної сировини.

7. Лінія за пп. 1-6, яка відрізняється тим, що вона оснащена змішувачем в'яжучого.

8. Лінія за пп. 1-7, яка відрізняється тим, що вона оснащена перевалочним бункером приймання сировини.

9. Лінія за пп. 4-8, яка відрізняється тим, що перед пристроєм для сушіння брикетів установлений стіл приймання брикетів, а за ним - стіл упаковки.

10. Лінія за пп. 1-9, яка відрізняється тим, що вона оснащена рекуператором.

11. Лінія за пп. 1-10, яка відрізняється тим, що трубоподібний елемент виконаний прокаліброваним зсередини.

Текст

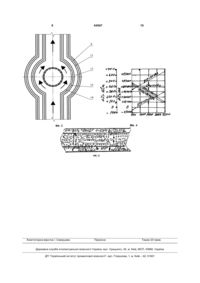

1. Лінія виготовлення паливних брикетів, що містить встановлені за ходом технологічного процесу і пов'язані між собою засобами транспортування змішувач сировини з в'яжучим, пристрій для формування брикетів і встановлений вздовж лінії трубоподібний елемент, при цьому лінія виконана з можливістю нагрівання і переміщення сформованих брикетів усередині зазначеного трубоподібного елемента, яка відрізняється тим, що трубоподібний елемент виконаний з отворами на поверхні і встановлений усередині покритої захисним кожухом камери термообробки сформованих брикетів, сполученої з теплогенератором, виконаним з можливістю спалювання переважно вироблюваних паливних брикетів, і принаймні одним трубопроводом для відведення тепла, виконаним з можливістю подальшого використання цього тепла, при цьому внутрішня поверхня камери термообробки покрита принаймні по одному шару теплоізоляції і відбивного покриття. 2. Лінія за п. 1, яка відрізняється тим, що на внутрішню поверхню камери термообробки нанесені шари алюмінієвої фольги, мінеральної вати, алюмінієвої фольги і азбесту. 3. Лінія за п. 1 або 2, яка відрізняється тим, що трубоподібний елемент установлений усередині U 2 (19) 1 3 лені за ходом технологічного процесу і пов'язані між собою засобами транспортування здрібнювач вихідної сировини, наприклад дезінтегратор, барабанний змішувач безперервної дії для змішування сировини з в'яжучим, пресувальні гільзи циліндричної або іншої форми для пресування паливних брикетів під тиском і спеціальні стволи для нагріву і надання брикетам остаточної форми. Передбачене місце для сушіння брикетів на повітрі (UA51833U, МПК(2009) C10L 5/40, пуб. 10.08.2010). Спільними суттєвими ознаками відомого пристрою і пристрою, що заявляється, є встановлені за ходом технологічного процесу і пов'язані між собою засобами транспортування змішувач сировини з в'яжучим, пристрій для формування брикетів і встановлений вздовж лінії трубоподібний засіб, при цьому лінія виконана з можливістю нагрівання і переміщення сформованих брикетів усередині зазначеного трубоподібного засобу. Відома лінія забезпечує виготовлення якісних паливних брикетів з підвищеною теплотою згоряння. Однак, недоліком відомої лінії є її висока енергоємність, спричинена великими затратами теплової енергії на нагрівання паливних брикетів, розміщених усередині ствола. Крім цього, у відомій лінії не передбачена утилізація тепла. В основу корисної моделі поставлено задачу вдосконалення лінії виготовлення паливних брикетів, в якій шляхом конструктивних змін забезпечуються ефективне використання теплової енергії всередині камери термообробки і повторне використання залишкового тепла, в результаті чого досягається зниження енергоємності і підвищення ефективності лінії для виготовлення паливних брикетів. Поставлена задача вирішується тим, що у лінії виготовлення паливних брикетів, що містить встановлені за ходом технологічного процесу і пов'язані між собою засобами транспортування змішувач сировини з в'яжучим, пристрій для формування брикетів і встановлений вздовж лінії трубоподібний елемент, при цьому лінія виконана з можливістю нагрівання і переміщення сформованих брикетів усередині зазначеного трубоподібного елемента, відповідно до корисної моделі новим є те, що трубоподібний елемент виконаний з отворами на поверхні і встановлений усередині покритої захисним кожухом камери термообробки сформованих брикетів, сполученої з теплогенератором, виконаним з можливістю спалювання переважно паливних брикетів, що виготовляються, і принаймні одним трубопроводом для відведення тепла, виконаним з можливістю подальшого використання цього тепла, при цьому внутрішня поверхня камери термообробки покрита принаймні по одному шару теплоізоляції і відбивного покриття. Новим також є те, що на внутрішню поверхню камери термообробки нанесені шари алюмінієвої фольги, мінеральної вати, алюмінієвої фольги і азбесту. Новим також є те, що трубоподібний елемент установлений усередині розміщеного після камери термообробки охолоджувача, виконаного перева 64567 4 жно у вигляді послідовно встановлених вакууматора і заспокоювача. Новим також є те, що лінія забезпечена пристроєм для сушіння брикетів, переважно термокамерою, сполученою з трубопроводом відведення тепла, який виконаний з можливістю використання цього тепла на підігрів повітря у термокамері. Новим також є те, що пристрій для формування брикетів виконаний у вигляді забезпеченого силовою гідроустановкою бункера з пресувальною гільзою, виконаною з можливістю запресовування порцій змішаної сировини у трубоподібний елемент. Новим також є те, що лінія забезпечена здрібнювачем вихідної сировини. Новим також є те, що лінія оснащена змішувачем в'яжучого. Новим також є те, що лінія оснащена перевалочним бункером приймання сировини. Новим також є те, що перед пристроєм для сушіння брикетів встановлений стіл приймання брикетів, а за ним - стіл упаковки. Новим також є те, що лінія оснащена рекуператором. Новим також є те, що трубоподібний елемент виконаний прокаліброваним зсередини. Між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, існує наступний причиннонаслідковий зв'язок. Виконання трубоподібного засобу з отворами на поверхні і встановлення його всередині покритої захисним кожухом камери термообробки сформованих брикетів, сполученої з теплогенератором, виконаним з можливістю спалювання переважно паливних брикетів, що виготовляються, і принаймні одним трубопроводом для відведення тепла, виконаним з можливістю подальшого використання цього тепла, забезпечує використання нагрітого теплогенератором повітря не тільки для нагріву в камері термообробки паливного брикету до утворення на його поверхні насиченого шару вуглецю, а всередині, ближче до центра, - гідратованої біомаси, збагаченої киснем, що забезпечує згоряння паливного брикету як звичайного твердого палива без побічних ефектів, але й для підігріву води і організації повітряного опалення у будьяких приміщеннях або для технологічних процесів, що потребують мас підігрітого повітря. В результаті досягається підвищення ефективності використання тепла, розширення технологічних можливостей лінії, зменшення її енергоємності. Крім цього, у випадку використання для спалювання у теплогенераторі дешевих і ефективних паливних брикетів власного виробництва зі збільшеною теплотою згоряння, забезпечується збільшення отриманого тепла з такої самої кількості палива, що також зменшує енергоємність лінії і підвищує її ефективність. Покриття внутрішньої поверхні камери термообробки принаймні по одному шару теплоізоляції і відбивного покриття, наприклад шарів алюмінієвої фольги, мінеральної вати, алюмінієвої фольги і азбесту, забезпечує, по-перше, збільшення теплоізоляції камери термообробки, що перешкоджає 5 розсіюванню тепла у навколишній простір, а подруге, зосередження теплової енергії всередині паливного брикету, внаслідок відбиття інфрачервоного випромінювання від дзеркальної внутрішньої поверхні камери, що призводить до зменшення кількості тепла, яке витрачається на нагрів паливного брикету до необхідної температури. У свою чергу, зменшення кількості тепла, яке витрачається на нагрів паливного брикету, призводить до збільшення тепла, яке можна використовувати на інші потреби при відведенні нагрітого повітря з лінії. Це також призводить до підвищення ефективності використання тепла, зниження енергоємності і підвищення ефективності лінії для виготовлення паливних брикетів. Крім того, встановлення трубоподібного елемента всередині розміщеного після камери термообробки охолоджувача, виконаного переважно у вигляді послідовно встановлених вакууматора і заспокоювача, дозволяє охолоджувати брикети ефективним способом шляхом випаровування води при великому і малому ступенях розрідження, що сприяє зниженню енергоємності лінії і підвищенню її ефективності. Крім того, насоси вакууматора і заспокоювача створюють аспіраційну тягу по всій системі. Забезпечення лінії пристроєм для сушіння брикетів, переважно термокамерою, сполученою з трубопроводом відведення тепла, що виконаний з можливістю використання цього тепла на підігрів повітря у термокамері, сприяє інтенсивнішому сушінню брикетів, причому за рахунок тепла, отриманого у теплогенераторі, що також призводить до зниження енергоємності лінії і підвищення її ефективності. Виконання пристрою для формування брикетів у вигляді забезпеченого силовою гідроустановкою бункера з пресувальною гільзою, виконаною з можливістю запресовування порцій змішаної сировини у трубоподібний елемент, дозволяє формувати брикети і переміщувати їх по трубоподібному елементу, що також підвищує ефективність лінії. Забезпечення лінії здрібнювачем вихідної сировини, змішувачем в'яжучого, перевалочним бункером приймання сировини, столом приймання брикетів і столом упаковки сприяє розширенню технологічних можливостей лінії, підвищує їїефективність. Оснащення лінії рекуператором забезпечує відбір тепла для подальшого використання. Виконання трубоподібного елемента прокаліброваним зсередини забезпечує можливість безперешкодного просування брикетів по елементу і отримання їх якісної поверхні. Лінія виготовлення паливних брикетів, що заявляється, пояснюється кресленнями, де на фіг. 1 схематично зображений фронтальний вигляд лінії; на фіг. 2 - розріз А-А на фіг. 1; на фіг. 3 - поперечний розріз камери термообробки з вхідним і вихідним трубопроводами; на фіг. 4 - графік дисоціації газів у пічній атмосфері; на фіг. 5 - поздовжній переріз камери термообробки з паливним брикетом. Лінія виготовлення паливних брикетів (фіг. 1,2) містить встановлені за ходом технологічного процесу змішувач 1 сировини з в'яжучим, наприклад 64567 6 барабанний змішувач безперервної дії, і пов'язаний з ним шнековим транспортером пристрій для формування брикетів, наприклад бункер 2 з силовою гідроустановкою 3 і пресувальною гільзою, яка запресовує порції змішаної сировини у розташований уздовж лінії трубоподібний елементствол 4 і переміщує сформовані брикети всередині ствола 4. Для відділення брикетів один від одного використаний роз'єднувач 5. Ствол 4 виконаний з отворами на поверхні (перфорованим) і встановлений усередині покритої захисним кожухом 6 камери 7 термообробки сформованих брикетів, сполученої з теплогенератором 8, виконаним з можливістю спалювання переважно вироблюваних паливних брикетів, і двома трубопроводами 9 і 10 для відведення тепла, виконаними з можливістю подальшого використання цього тепла. При цьому внутрішня поверхня камери 6 термообробки покрита принаймні по одному шару теплоізоляції і відбивного покриття. Це можуть бути шари алюмінієвої фольги 11, мінеральної вати 12, алюмінієвої фольги 13 і азбесту 14 (фіг. 3). Після камери 7 термообробки ствол 4 може бути встановлений усередині охолоджувача, що містить послідовно встановлені вакууматор 15 і заспокоювач 16 з системою розрідження 17, що містить насос 18 вакууматора і насос 19 заспокоювача. Лінія може бути забезпечена термокамерою 20 для сушіння брикетів, сполученою з трубопроводом 9 або 10 відведення тепла для використання цього тепла на підігрів повітря у термокамері 20. За потреби лінія може бути забезпечена здрібнювачем 21 вихідної сировини, змішувачем 22 в'яжучого, пов'язаним зі змішувачем 1 шнековим транспортером, і перевалочним бункером 23 приймання сировини. Перед термокамерою 20 може бути встановлений стіл 24 приймання брикетів, а за нею - стіл 25 упаковки. Для остаточного відбору тепла лінія може бути оснащена рекуператором 26, а для виходу охолодженого повітря і парів - димоходом 27. Ствол 4 може бути прокаліброваним зсередини. Лінія виготовлення паливних брикетів у найкращому варіанті, який не є єдино можливим, працює таким чином. Відходи рослинного походження, це можуть бути: опале листя, опалий цвіт дерев, деревна стружка, деревна тирса, солома, сіно, подрібнена тріска, обрізки деревини і кори дерев, лузга, отримана при обрушенні насіння соняшника, качани і стовбури кукурудзи, лузга гречки, очерет, костра, відходи паперу, відходи елеваторів тощо або їх суміші, з основного бункера приймання сировини (на кресленнях не показаний) подають у перевалочний бункер 23 приймання сировини, оснащений сіткою, де відходи очищують від крупних домішок. Після цього відходи подають у здрібнювач 21, де їх здрібнюють до фракції 3-5 мм. Здрібнену сировину подають у змішувач 1, туди ж подають і попередньо нагріте у теплогенераторі 8 і підготовлене у змішувачі 22 в'яжуче. Це може бути в'яжуче на основі деревного пилу. Компоненти перемішу 7 ють протягом 30 хв. до рівномірного розподілу в'яжучого по поверхні часток відходів, після чого підготовлену суміш завантажують у пресувальні гільзи циліндричної або іншої форми бункера 2, пресують і одразу ж подають у ствол 4, утворюючи паливні брикети. Брикети пресують під тиском до 35 атм, що забезпечує переміщення по стволу 4 одночасно шести брикетів, які піддають нагріву у камері 7 термообробки. Брикети нагрівають повітрям, яке нагріте теплом, отриманим від спалювання у теплогенераторі 8 паливних брикетів, вироблених цією лінією. При потраплянні теплого повітря у камеру 7, теплова енергія зосереджується всередині паливного брикету, за рахунок відбиття інфрачервоного випромінювання від дзеркальної внутрішньої поверхні камери, утвореною шарами алюмінієвої фольги, а теплоізоляційні шари (мінеральна вата і азбест) убезпечують теплову енергію від розсіювання назовні. Теплової енергії потрібно стільки, щоби всередині паливного брикету утворилася температура, близька до 450 °C, яка забезпечує утворення на його поверхні насиченого шару вуглецю, а всередині, ближче до центра, - гідратованої біомаси, збагаченої киснем, що забезпечує згоряння паливного брикету як звичайного твердого палива без побічних ефектів відповідно до ТУ У 37.2-2090105256-001:2009. Цей процес пояснюється, виходячи з графіка інтегрованої дисоціації газів (фіг. 4), відомого з джерела (Строганов А. И., Рысс М. А. Производст 64567 8 во стали и ферросплавов: Учебник для техникумов. - М.: Металлургия, 1974.-400 с.). У пічній атмосфері присутні водяна пара, окис і двоокис вуглецю. Реакції дисоціації описуються рівняннями: 2СО2=2СО + О2 2СО = СО2 + С 2СО = 2С + О2 СО2 = С + О2 (1) 2Н2О = 2Н2 + О2. (2) Відповідно до принципу Ле-Шательє, з підвищенням температури обидві реакції (1) і (2) зміщуються вправо, тобто у бік утворення окислів вуглецю і водню. Одночасно в інтервалі температур 400-1100 °C обидві реакції оборотні, тобто водяна пара не реагує до кінця з вуглецем. У результаті, відповідно до фіг. 5, температури 450 °C достатньо, щоби на поверхні біомаси утворився насичений шар вуглецю, в той час як усередині, ближче до центра, - гідратована біомаса, збагачена киснем. Теплова енергія, що залишилася після нагріву біомаси, у вигляді теплого повітря виходить у трубопроводи 9 і 10 для подальшого використання, а паливний брикет переміщують у вакууматор 15, а далі - у заспокоювач 16, де він охолоджується за рахунок випаровування води спочатку при максимальному, а потім при мінімальному розрідженні. Остаточне сушіння брикету здійснюють у термокамері 20, яка нагрівається теплом, отриманим з рекуператора 26. 9 Комп’ютерна верстка І. Скворцова 64567 Підписне 10 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLine for production of fuel briquettes

Автори англійськоюZhyhalov Oleksandr Anatoliiovych

Назва патенту російськоюЛиния изготовления топливных брикетов

Автори російськоюЖигалов Александр Анатолиевич

МПК / Мітки

МПК: C10L 5/40

Мітки: брикетів, паливних, лінія, виготовлення

Код посилання

<a href="https://ua.patents.su/5-64567-liniya-vigotovlennya-palivnikh-briketiv.html" target="_blank" rel="follow" title="База патентів України">Лінія виготовлення паливних брикетів</a>

Попередній патент: Суха будівельна суміш для гідроізоляційних робіт

Наступний патент: Спосіб визначення витрати газу в трубопроводі

Випадковий патент: Спосіб діагностики атопічної бронхіальної астми у дітей шкільного віку