Карбонізаційна колона для здійснення складно-реакційного гетерогенного процесу

Номер патенту: 65361

Опубліковано: 12.12.2011

Автори: Шапорев Валерій Павлович, Цейтлін Мусій Абрамович, Пітак Інна Вячеславівна, Алаа Файяд Макки, Моісеєв Віктор Федорович, Васильєв Михайло Ілліч

Формула / Реферат

1. Карбонізаційна колона для здійснення складно-реакційного гетерогенного процесу, що має зону кристалізації, оснащена внутрішніми контактними пристроями у вигляді перехресно-точних сітчастих тарілок із двома переливами, що мають штуцери уведення рідкої фази й газу, а також бочку-базу з розподільним пристроєм для введення газу, який відрізняється тим, що для підвищення продуктивності колони за рахунок нестаціонарного режиму масообміну й покращення якості кристалів, колона в абсорбційній зоні оснащена контактними пристроями у вигляді сітчастих тарілок, які мають прямокутні отвори й над ними встановлені направляючі прямокутні лопатки під кутом не менше 30-40°, причому тарілки встановлюються таким чином, що на кожній тарілці по ходу газу лопатки спрямовані в протилежну сторону відносно нижче розташованої тарілки, між зоною зародкоутворювання кристалів і зоною кристалізації встановлена перехідна зона з двох бочок, у які встановлені крупнодірчасті тарілки провального типу.

2. За п. 1, який відрізняється тим, що тарілки в абсорбційній зоні мають діаметр менше внутрішнього діаметра колонного реактора (КР) і встановлені таким чином, що утворююче коло тарілки має зазор між твірною внутрішнього діаметра КР 75-100 мм.

3. За п. 1, який відрізняється тим, що крупнодірчасті тарілки провального типу мають вільний переріз 37-42 %, а розміри отворів 90-100 мм.

4. За п. 1, який відрізняється тим, що розміри прямокутних отворів у сітчастих тарілках в абсорбційній зоні відповідають величині 40 × 60 мм.

Текст

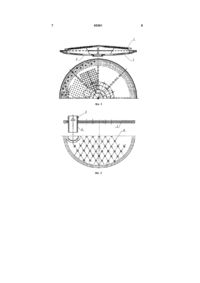

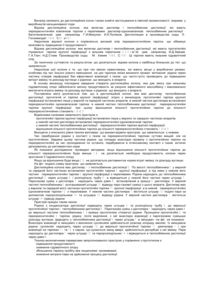

1. Карбонізаційна колона для здійснення складно-реакційного гетерогенного процесу, що має зону кристалізації, оснащена внутрішніми контактними пристроями у вигляді перехресно-точних сітчастих тарілок із двома переливами, що мають штуцери уведення рідкої фази й газу, а також бочку-базу з розподільним пристроєм для введення газу, який відрізняється тим, що для підвищення продуктивності колони за рахунок нестаціонарного режиму масообміну й покращення якості кристалів, колона в абсорбційній зоні оснащена контакт U 2 (19) 1 3 Зверху колони є дві пустотілі бочки-царги, які служать як сепараційний простір. Колона функціонує в такий спосіб: нормальний содовий розчин (Na2CO3), що містить 68-72 н.д. Na2CO3 (180,2+190,8 г/л) надходить зверху колони з температурою 75-80 °C, знизу колони через бочкубазу диспергується газ вапняно-випалювальних печей з концентрацією СО2 - 32-40 % і температуV рою 45-50 °C. Співвідношення ж 0,02 , лінійна VГ швидкість газу у вільному перерізі КР 0,30,4 м/с. При протіканні процесу в КР спостерігаються абсорбційна зона, у якій відбувається розчинення СО2 й утворення NaHCOp (у розчині). Як правило ця зона досягає 10-11 пасетної тарілки (рахуючи зверху), зона утворення пересиченого розчину NaHCO3 й одночасно зародкоутворювання (це 1112 тарілки й приблизно половина пустотілої царги) і зона кристалізації, в якій протікає утворення кристалів NaHCOT (тверде). Тиск газу на вході в колону 0,2 МПа, вміст СО2 у газі на виході з КР 2235 %, температура суспензії на виході із КР - 6070 °C, ступінь карбонізації рідини на виході з КР 55-60 %. Вихідна суспензія фільтрується (центрифугується). Вміст вологи в відфугованому осаді %мас ~3-5, вміст NaCl в відфугованому осаді 0,030,04 %. Продуктивність КР - 150 т/добу NaHCOTB при витраті на 1 т NaHCO3 - 0,68 т 97 % Na2CO3 і максимальному газовому навантаженню - 4000 3 м /год., пробіг колони від чищення до чищення становить 12 діб через інкрустації NaHCOTB на контактних елементах (пасетах) і їхнього забивання, (див. С.А. Крашенинников Технология соды. М. Химия 1988 - с.304; Г.А. Ткач, В.П. Шапорев, В.М. Титов. Производство соды по малоотходной технологии. Харьков ХГПУ-1998-430 с). Недоліком відомої конструкції КР для виробництва очищеного бікарбонату натрію є те, що вона оснащена тарілками у вигляді пасет (див. фіг. 1). Фіг. 1. Барботажна тарілка карбонізаційної колони Фіг. 2. Перехресноточкова тарілка з подвійним переливом Фіг. 3. Схема контактного елемента Барботажна тарілка (фіг. 1) являє собою хибне днище (1) по 32 слабовиражені сферичні форми, зайняте між фланцями сусідніх бочок. Днище має один центральний отвір діаметром 200 мм по 33 й 8 периферійних отворів по 150 мм нижнє по 34. Зверху хибне днище закрите зубчастим коліном (3). По всій поверхні колони просвердлені отвори конічної форми діаметром 12 мм і внутрішнім 25 мм. У зоні абсорбції, даний вид тарілок забезпечує істотне поздовжнє перемішування рідини усередині колони й нерівномірне в радіальному перерізі, а також при русі газ утворює під ковпаком (2) і днищем (1) кожного пасета "подушки", обсяг яких мало залежить від витрати газу й тиску, знижується швидкість абсорбції, що забезпечує невисокий -1 коефіцієнт масовіддачі 133,5 ч . Останнє призводить до того, що в КР максимальне перенасичення 3 30-35 г/дм досягає піків у другій зоні - "максима 65361 4 льної швидкості поглинання СО2" і відразу ж протягом 5-8 хвилин величина перенасичення знижується до нуля. У цих умовах спостерігається інтенсивна масова кристалізація твердої фази зі 3 швидкістю, близькою до 4-5 г/дм /хв і подальше зростання кристалів у зоні кристалізації протікає в кінетичному режимі. Як наслідок на кристалах спостерігається віскеризація. Це забезпечує погану фільтруваність кристалів і промивання. Про це свідчить вміст вологи в відфугованому осаді (35 %мас) при допустимій нормі не більше 2 %мас, а також вміст NaCl у промитому осаді 0,03 %мас. Крім того, при кінетичному режимі кристалізації осад, що утворився, досить інтенсивно осідає на поверхнях тарілки, забиваючи отвори й тим самим забезпечуючи пробіг колони не більше 12 діб. Обстеження КР у колоні пробігу показали, що бочкабаза на 70 % обсягу забита постійними відкладеннями. Товщина шару відкладень на інших поверхнях К Л збільшується відповідно до формули: =0,077, де 0,077 мм/годину, - час роботи колони. Очевидно, що перераховані вище показники свідчать про неефективність застосування пасетних контактних елементів (тарілок) у даному процесі, що також призводить до того, що ступінь використання СО2 у процесі не перевищує 70 %. Найбільш близьким до заявленої корисної моделі (прототипом) є конструкція карбонізаційної колони, що рекомендується для проведення процесу карбонізації содового розчину у відділенні очищеного бікарбонату натрію. Реактор має ті ж розміри, що й у попередньому описі реактора з пасетними тарілками й зібраний також з 54 чавунних бочок-царг. По висоті колони встановлено так само 16-18 барботажних тарілок типу сітчаста тарілка з двома переливами. Внизу колона має бочку-базу з розподільною тарілкою, через яку здійснюється подача й барботаж газу. (див. Беляев Э.К. Основные направления интенсификации процесса карбонизации содового раствора в производстве очищенного бикарбоната натрия - в книге "технология соды и содопродуктов". Труды Т.52/НИОХИМ - Харьков, 1980). Таким чином, колона оснащена перехресноточковими тарілками, конструкція яких представлена на фіг. 2. Перехресноточкова тарілка (фіг. 2) має полотно (1). Перелив (2) кріпиться до тарілки болтами, у верхній частині він оснащений відстійником газу, що поліпшує надходження суспензії на розташовану нижче тарілку. У переливі на рівні полотна тарілки є два діаметрально розташованих отвори, через які здійснюється додатковий перелив суспензії на наступну тарілку. Його верхня горловина розташована на висоті 350 мм від полотна тарілки, радіус переливного отвору - 50 мм. Тарілка оснащена отворами (4), діаметр яких становить 40 × 60 мм. Вільний пере2 2 різ тарілки 0,017 м /м , міжтарілочна відстань у КР, обумовлена гідродинамікою процесу й становить 800 мм. Як абсорбційна, так і кристалізаційні частини КР заповнені прогазованою суспензією. Вільний переріз тарілки вибраний таким чином, щоб су 5 спензія не могла проходити через отвори в полотні тарілки, а рухалася до переливу, перпендикулярно потоку газу. При цьому, як вважають автори, поліпшується контакт між суспензією й газом, що проходить по КР. Використання подвійного переливу дозволяє виділяти кристали гідрокарбонату натрію більше однорідні за складом. При тих же видаткових коефіцієнтах, що й у попередньому аналозі, отримано, що швидкість абсорбції характеризується коефіцієнтом масовіддачі 140,2150,0 -1 час , максимальна величина перенасичення дося3 гає пікової величини 28 г/дм у зоні зародження кристалів і знімається в зоні кристалізації зі швид3 кістю 3,5 г/дм /хв. Середній розмір кристалів на виході з КР 0,083-0,136 мм. Представлені результати показують перевагу перед аналогом (пасетною тарілкою). Так вміст вологи в відфугованому осаді становить 3 %мас, вміст NaCl у промитому осаді 0,03 %мас. Товщина шару відкладень збільшується =0,06, що забезпечує пробіг КР до 14 діб. Однак ступінь використання СО2 у процесі досі не перевищувала 70 %, продуктивність колони зростає тільки за рахунок збільшення пробігу на 2-3 доби. Як ми вже відзначали задачею пропонованого винаходу є підвищення продуктивності установки за рахунок нестаціонарного режиму масообміну й підвищення якості кристалів за рахунок забезпечення їхнього росту по дифузійному механізму. Поставлена задача вирішується тим, що в колоні за контактні елементи по зонах встановлюються тарілки різної конструкції. В абсорбційній зоні встановлюються тарілки, які представлені на фіг. 3. Тарілки з направляючими лопатками (фіг. 3) кріпляться в абсорбційній зоні колони за допомогою розділових втулок і притискних гайок на відстані 700-800 мм одна від одної. Тарілка має прямокутні отвори (2) розміром 40*60 мм. Над отворами встановлені направляючі лопатки (3) під кутом () 30°. Направляючі лопатки (3) встановлені по черзі з розворотом за годинниковою та проти годинникової стрілки. При цьому зазор між твірною тарілки й корпусом колони становить 75-100 мм, таким чином у стінок КР утворюються переливні зони, які з розмірами між розділовими втулками. Таких зон не менше 4. Вплив тарілок на направляючі вектора швидкості газу залежить від кута нахилу лопаток. Для зазначених вище кутів нахилу поворот вектора швидкості газу відбувається поблизу наступної тарілки по ходу приблизно на відстані 75-80 % простору між тарілками. На цій ділянці (поблизу наступної тарілки й відразу за нею) переважною є інтенсивність турбулентності на лінії розділу. У цій області число Re, розраховане по гідравлічному діаметру сопла тарілки (отвір між лопаткою й полотном) і середньовитра 65361 6 тній швидкості потоку дорівнювало при швидкості . 4 . 4 газового потоку 0,3-0,5 м/с - 4,7 10 ; 5,65 10 , що підтверджує наявність інтенсивної турбулентності в цій зоні. У такий спосіб в абсорбційній зоні КР із тарілками фіг. 3 реалізується розгінно-гальмовий рух потоків рідини й газу, що повторюється періодично на кожній тарілці. Це істотно інтенсифікує масоперенос, щопротікає в нестаціонарних умовах. Величина коефіцієнта масовіддачі в порівнянні з аналогом і прототипом КLа зростає до величи-1 ни 270,0-290,0 ч , що приблизно в 2 рази більше. При цьому досить 6 тарілок для того, щоб досягти необхідного перенасичення розчину по NaHCO3 й 3 тарілки для створення зони стійкого зародкоутворення. У такий спосіб в абсорбційній зоні реалізується чітка чашечна модель потоків з невеликим коефіцієнтом поздовжнього перемішування. Зону кристалізації пропонується оснастити перехресноточковими тарілками аналогічної конструкції по фіг. 2. При цьому між зонами абсорбції й кристалізації встановити перехідну зону з 2-3 тарілок, крупнодірчастих тарілок з перерізом 37 % і величиною отвору 100 мм. Така комбінація контактних елементів у зоні кристалізації забезпечує в цій зоні реалізацію дифузійної моделі потоків із циркуляцією твердої фази уздовж зони кристалізації. При цьому зона кристалізації за рахунок скорочення розміру абсорбційної зони зростає в 1,31,5 разу, що збільшує час перебування суспензії в зоні кристалізації, що становить 60-65 хв. У зоні кристалізації реалізується дифузійний режим росту кристалів, максимальна швидкість 3 кристалізації КаНСО3 не перевищує 2,1 г/дм /хв. Цей показник відповідає вимогам до режиму процесу, який сформований в теоретичних роботах Гольштейна й Те-Лан-Го, для забезпечення дифузійного росту кристалів NaHСО3 з одержанням бочкоподібної їхньої форми й рівноважної структури. У такій формі кристалів відсутня віскеризація, що різко зменшує їхню здатність до адгезії й утворення інкрустацій. Встановлено, що швидкість росту інкрустацій зменшується в 1,6-2 разу, тобто =0,042 мм/час. Це забезпечує збільшення пробігу КР в 1,6 разу, тобто пробіг КР від чищення до чищення становить 19-20 діб. У підсумку при експлуатації КР із заявленою комбінацією контактних тарілок без збільшення її розмірів була досягнута продуктивність по цільовому продукту 180-200 т/добу, що в 1,3-1,4 разу більше експлуатованих КР у промисловості (без обліку збільшення продуктивності за рахунок збільшення пробігу). При цьому якість продукту відповідала всім вимогам: волога в відфугованому осаду 1,8-2 %, вміст NaCl менше 0,03 %. 7 65361 8 9 Комп’ютерна верстка М. Мацело 65361 Підписне 10 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbonizing column for performing complex reaction heterogeneous process

Автори англійськоюVasyliev Mykhailo Illich, Pitak Inna Viacheslavivna, Moiseiev Viktor Fedorovych, Tseitlin Musii Abramovych, Shaporev Valerii Pavlovych, Alaa Faiad Makky

Назва патенту російськоюКарбонизационная колонна для осуществления сложно-реакционного гетерогенного процесса

Автори російськоюВасильев Михаил Ильич, Питак Инна Вячеславовна, Моисеев Виктор Федорович, Цейтлин Моисей Абрамович, Шапорев Валерий Павлович, Алаа Файяд Макки

МПК / Мітки

МПК: B01J 8/00

Мітки: процесу, гетерогенного, складно-реакційного, карбонізаційна, колона, здійснення

Код посилання

<a href="https://ua.patents.su/5-65361-karbonizacijjna-kolona-dlya-zdijjsnennya-skladno-reakcijjnogo-geterogennogo-procesu.html" target="_blank" rel="follow" title="База патентів України">Карбонізаційна колона для здійснення складно-реакційного гетерогенного процесу</a>

Попередній патент: Пристрій для контролю зміни положення електропровідної або магнітодіелектричної поверхні

Наступний патент: Випарний кондиціонер

Випадковий патент: Спосіб тестування in vitro на неалергічну харчову гіперчутливість