Спосіб пластичного структуроутворення матеріалів

Номер патенту: 68674

Опубліковано: 16.08.2004

Автори: Орлов Дмитро Валентинович, Бейгельзимер Яків Юхимович, Решетов Олексій Валерійович, Синков Сергій Григор'євич

Формула / Реферат

Спосіб пластичного структуроутворення матеріалів, що полягає в одноразовому чи багаторазовому деформуванні заготівки шляхом її видавлювання з протитиском через канал змінного перерізу зі збереженням початкової форми і розмірів заготівки після кожного циклу деформування, який відрізняється тим, що деформацію заготівки проводять у режимі зменшення розмірів поперечного перерізу в одному напрямку при одночасному збільшенні в іншому, причому в процесі видавлювання до переднього торця заготівки прикладають протитиск величиною, не меншою ніж границя текучості оброблюваної заготівки.

Текст

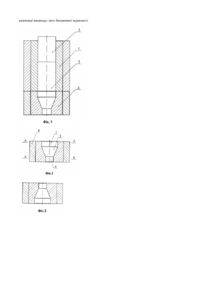

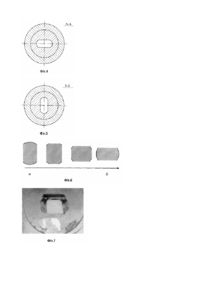

Винахід відноситься до галузі обробки матеріалів тиском і може бути використаний в металургійній, машинобудівній, авіаційній і іншій галузях промисловості. Відомі способи зміни структури матеріалів шляхом обробки тиском - способи пластичного структуроутворення [Процессы пластического структурообразования металлов / Сегал В.М., Резников В.И., Копылов В.И., Павлик Д.А., Малышев В.Ф. - Минск: Навука и тэхника. - 1994. - 232с.]. Вони дозволяють проробити структуру литих металів, ущільнити порошкові і пористі матеріали, сформувати ультрадрібнозернисту і нанокристалеву структуру металів. Завдяки цим змінам у структурі істотно поліпшуються фізико-механічні властивості зазначених матеріалів. Розвиток способів пластичного структуроутворення є однією з найбільш актуальних задач металургії і матеріалознавства [Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией - М.: Логос, 2000. - 272с., стр.5-13]. Відомі способи пластичного структуроутворення, що полягають в одноразовому чи багаторазовому деформуванні заготівки шляхом її видавлювання з протитиском через канал постійного перетину зі збереженням її початкової форми і розмірів після кожного циклу деформування. До цих способів відноситься рівноканальне кутове пресування (РККП) [патент Российской Федерации №21465571 МПК: В 21 С 25/00; а.с. СССР №804049 МПК: В 21 С 25/00; а.с. СССР №902962 В 21С 25/00] і гвинтова екструзія (ГЕ) [Винтовое прессование: технологические аспекты / Я.Е. Бейгельзимер, Д.В. Орлов, С.Г. Сынков, А.В. Решетов // Физика и техника высоких давлений, 2002. - Т.12, №4. - с.40-46]. РККП полягає в тім, що у вертикальний канал спеціального оснащення, що складається з двох перехресних під кутом каналів (вертикального і горизонтального) з однаковим поперечним перерізом поміщають заготівку яку потім продавлюють через них [патент Российской Федерации №21465571 МПК: В 21 С 25/00; a.c. СССР №804049 МПК: В 21 С 25/00; а.с. СССР №902962 В 21 С 25/00]. У процесі РККП для структуроутворення дуже важливим є напрямок і кількість переходів заготівки через канали. Чотири-п'ять деформаційних переходів заготівки приводять до зменшення розмірів зерен, швидкому росту границь текучості і міцності оброблюваного матеріалу. Далі настає стала стадія зміцнення. Гвинтова екструзія полягає в тому, що призматичну заготівку пропускають через матрицю з гвинтовим каналом постійного поперечного переріза. Кут нахилу гвинтової лінії до напрямку осі екструзії змінюється по висоті матриці, причому на її початковій і кінцевій ділянках він дорівнює нулю. Зазначені особливості геометрії каналу приводять до того, що при видавлюванні через нього форма заготівки не змінюється, що дозволяє здійснювати її багаторазове пресування з метою перетворення структури і поліпшення властивостей металів. Цей спосіб описаний у статті [Винтовое прессование: технологические аспекты / Я.Е. Бейгельзимер, Д.В. Орлов, С.Г. Сынков, А.В. Решетов // Физика и техника высоких давлений, 2002. - Т.12, №4. - с.40-46]. Основним недоліком способів структуроутворення заснованих на видавлюванні заготівки через канали з постійним поперечним перерізом є значна анізотропія матеріалів після обробки, обумовлена тим, що деформація металів здійснюється шляхом простого зсуву у вузьких осередках інтенсивної деформації [Сегал В.М., Ганаго О.А., Павлик Д.А. Обработка литых образцов простым сдвигом // Кузнечно-штамповочное производство. 1980. №2. С.7-9; Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией - М.: Логос, 2000. - 272с., стр.5-13; Винтовая экструзия - процесс накопления деформаций. Бейгельзимер Я.Е., Варюхин В.Н., Орлов Д.В., Сынков С.Г. Донецк: ТЕАН, 2003г. - 85с.]. При РККП при високих значениях міцності і пластичності металу в напрямку осі заготівки, виходять дуже низькі значення зазначених характеристик при розтяганні в напрямку під кутом близьким до 45° до подовжньої осі заготівки. При ГЕ максимальне зміцнення й одночасне високі характеристики пластичності матеріал одержує в напрямках що перпендикулярні до осі деформації, а в напрямку осі заготівки міцності і пластичні властивості істотно нижче. Зазначений недолік усувається в способах пластичного структуроутворення, заснованих на видавлюванні металів через канали перемінного поперечного переріза. Найбільш близьким до того що заявляється є спосіб пластичного структуроутворення і пристрій для його здійснення за назвою «пісковий годинник» (ПГ) [А. с. СССР №1741960, МКИ В 21 J 5/00]. Сутність його полягає в тім, що заготівку що оброблюється поміщаютьв один із двох однакових приймачів контейнера-матриці що рухається, симетрично розташованих щодо циліндричної ділянки, що калібрує. Заготівкою може бути злиток, компакт із порошкового чи гранульованого матеріалу, попередньо пресований чи катаний метал. Потім одним із двох однакових пуансонів матеріал видавлюють через канал що звужується у сусідній приймач, а на другому пуансоні одночасно осаджують пруток, що видавлюється. Перший цикл обробки закінчується перетіканням матеріалу з одного приймача в іншій. У залежності від задач обробки цикл можна повторювати п разів, тобто збільшувати деформацію заготівки без зміни її початкової форми і розмірів. Після завершення обробки заготівку видаляють з матриці без зміни її форми і розмірів чи одержують довгомірий матеріал здійснивши пресування за класичною схемою. Основним недоліком способу-прототипу є значна неоднорідність структури і властивостей матеріалу по поперечному перерізі заготівки [Грешнов В.М., Голубев О.В., Ртищев А.В. Новая технологическая схема прессования металлов // Кузнечно-штамповочное производство. 1997. №2. С.8-10]. Теоретичні й експериментальні дослідження процесів видавлювання металів [Сторожев М.В., Попов Е.А. Теория обработки металлов давлением - М.: Машиностроение, 1977. - 423с.] переконливо показують, що зазначений недолік зв'язаний з тим, що видавлювання заготівки здійснюється через канал що звужується. Задачею цього винаходу є підвищення однорідності структури і властивостей по поперечному перерізу заготівки шляхом удосконалення способу пластичного структуроутворення матеріалів за рахунок вибору визначеного режиму деформації. Поставлена задача вирішується тим, що в способі пластичного структуроутворення матеріалів, що полягає в одноразовому чи багаторазовому деформуванні заготівки шляхом її видавлювання з протитиском через канал перемінного перетину зі збереженням початкової форми і розмірів заготівки після кожного циклу деформування, відповідно до винаходу, деформацію заготівки проводять у режимі зменшення розмірів поперечного переріза в одному напрямку при одночасному збільшенні в іншому, причому в процесі видавлювання до переднього торця заготівки прикладають протитиск величиною не менш границі текучості заготівки що оброблюється. Звичайно при екструзії всі розміри поперечного переріза заготівки зменшуються. У випадку розширюючої екструзії (РЕ) розміри в деяких напрямках збільшуються, відкіля і випливає назва процесу. Завдяки тому, що при видавлюванні поперечні розміри заготівки в одних напрямках зменшуються, а в інших збільшуються, підвищується однорідність розподілу деформації по поперечному перерізі заготівки. Це приводить до однорідності структури і властивостей по перетину. Експериментальний доказ сказаного приведений нижче в розділі «приклад практичної реалізації». Перераховані вище істотні ознаки складають суть винаходу на спосіб, оскільки є необхідними для реалізації винаходу і достатніми для досягнення поставленої задачі. Прикладання до переднього торця заготівки протитиску величиною не менш границі текучості матеріалу що деформується, дозволяє створити сприятливу схему напруженого стану в процесі обробки - стану усебічного стиску, який необхідно для повного заповнення каналу матриці оброблюваним матеріалом. Крім того, тому що перетин заготівки повторює перетин каналу контейнера, заготівка здобуває стійкість за рахунок того, що остання підтримана з усіх боків стінками каналу. При аналізі рівня техніки по патентних і науково-технічних джерелах інформації, що стосуються способів для деформаційної обробки матеріалів, не було виявлене рішення, що характеризується ознаками, ідентичними всім істотним ознакам винаходу, що заявляється. Отже, винахід що заявляється відповідає умові «новизна». При аналізі відмітних ознак було виявлено, що винахід що заявляється, не випливає явно з відомого рівня техніки. Уперше запропоноване пресування матеріалів через звужуюче-розширюючий канал з додаванням осьового протитиску. Основні ознаки є новими і неочевидними. Таким чином, винахід що заявляється відповідає умові «винахідницький рівень». Винахід ілюструється наступними графічними матеріалами: На фіг.1 - представлений пристрій для деформаційної обробки матеріалів. На фіг.2-5 - представлена схема матриці для РЕ. На фіг.6 - представлені послідовні перетини каналу для розширюючої екструзії. а і б, відповідно, початковий і кінцевий перетини каналу. На фіг.7 - представлена фотографія матриці для РЕ. На фіг.8 - представлені графіки розподілу накопиченої деформації по перетину заготівки: після двох циклів обробки ПГ і після одного циклу обробки РЕ (по більшій і по меншій стороні поперечного перерізу заготівки). Пристрій пластичного структуроутворення матеріалів, показаний на фіг.1 містить: контейнер 1, у робочому каналі (відповідному оброблюваній заготівки) якого розміщена заготівка 2, пуансон 3, матрицю 4 з ділянками каналу що звужує-розширює 5 і калібрує 6 (фіг.2-5). На фіг.2-5 показана матриця 4 для звужуюче-розширюючого пресування, що містить три ділянки: пряма ділянка 7, у перетині відповідає перетину заготівки 2, що встановлюють у нього перед обробкою; ділянка що звужує-розширює 5, у якій відбувається, власне, деформація заготівки визначеного значення; пряма ділянка 6 такого ж перетину, як і вхідна, але повернена щодо вхідної на кут 90°. Суть способу що пропонується, який ми назвали розширюючою екструзією (РЕ), пояснює фіг.6, на якій, як приклад, показані послідовні (уздовж осі екструзії) перетини каналу для РЕ (можливі й інші форми перетинів). На фіг.7 приведена фотографія матриці для розширюючої екструзії. При РЕ вихідна призматична заготівка має перетин а (цей перетин заготівки перпендикулярний до осі екструзії). Наприкінці каналу заготівка здобуває перетин б, форма і розміри якого збігаються з вихідними. Тому що площа перетину заготівки при РЕ не змінюється, то її можна багаторазово пропускати через матрицю, накопичуючи деформацію з метою перетворення структури матеріалів і поліпшення їхніх фізико-механічних характеристик. Спосіб, що заявляється, реалізують у такий спосіб. Заготівку 2 через контейнер 1 установлюють переднім торцем у пряму ділянку матриці 7 і, впливаючи на задній торець заготівки пуансоном 3, який установлений, наприклад, у силовому органі преса, пресують через звужуюче-розширюючий 5 і вихідний (калібруючий) 6 канали матриці 4. До переднього торця заготівки 2 прикладають протитиск величиною не менш границі текучості оброблюваного матеріалу. Заготівка 2, входячи в канал що звужує-розширює 5 і деформуючись, поступово зменшує лінійні розміри поперечного переріза в одному напрямку при одночасному їхньому збільшенні в іншому, накопичуючи при цьому деформацію. Далі заготівка, виходячи в прямолінійний канал, що калібрує, 6, з каналу що звужує-розширює поступово здобуває початкову форму. Коли заготівка 2 цілком перетікає в прямий канал 6 матриці 4, пресування зупиняють, пуансон 3 піднімають з контейнера 1, поміщають туди наступну заготівку і цикл повторюють. При необхідності подальшої обробки заготівки, останню виймають з вихідного каналу, знову поміщають у вхідний і цикл повторюють необхідну кількість разів до необхідного сполучення міцності і пластичності. Приклад практичної реалізації. Заготівку з алюмінієвого сплаву марки АД1 у формі призми розмірами 10х30х80 мм деформували згідно описаного вище способу. Деформований стан заготівки вивчали методом сіток [Смирнов-Аляев Г.А. Сопротивление материалов пластическому деформированию. Л.: Машиностроение. 1978. 368с.]. Дослідження показали велику рівномірність накопиченої деформації в заготівках, e » 1,45, фіг.8. Розподіл накопиченої деформації по поперечному перерізу заготівки після трьох циклів обробки приведено на фіг.8. Як видно з графіка на фіг.8, після двох циклів обробки заготівки АД1 методом ПГ з'являється велика різниця між значеннями максимальної деформації приконтактних шарів заготівки і її центральної частини [Грешнов В.М., Голубев О.В., Ртищев А.В. Новая технологическая схема прессования металлов // Кузнечно-штамповочное производство. 1997. №2. С.8-10]. У той же час після одного циклу обробки заготівки з цього ж сплаву методом РЕ, спостерігається рівномірний розподіл накопиченої деформації в площині поперечного переріза заготівки як по більшій, так і по меншій стороні перетину. Приведені дані свідчать про те, що спосіб, що заявляється, істотно підвищує як міцностні, так і пластичні характеристики матеріалу що оброблюється в усіх напрямках заготівки і демонструє можливості промислової реалізації винаходу і його безумовної корисності.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for plastic structure formation of materials

Автори англійськоюBeihelzymer Yakiv Yukhymovych

Назва патенту російськоюСпособ пластического структурообразования материалов

Автори російськоюБейгельзимер Яков Ефимович

МПК / Мітки

МПК: B21J 5/00

Мітки: матеріалів, структуроутворення, пластичного, спосіб

Код посилання

<a href="https://ua.patents.su/5-68674-sposib-plastichnogo-strukturoutvorennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб пластичного структуроутворення матеріалів</a>

Попередній патент: Система гарячого водопостачання

Наступний патент: Спосіб герметизації гнучкого шахтного повітропроводу

Випадковий патент: Спосіб одержання комплексної сполуки платини (іі) з н-днк