Зносостійкий композиційний сплав на основі кобальту

Номер патенту: 69065

Опубліковано: 25.04.2012

Автори: Тісов Олександр Вікторович, Духота Олександр Іванович, Кіндрачук Мирослав Васильович, Черепова Тетяна Степанівна

Формула / Реферат

Зносостійкий композиційний сплав на основі кобальту, що містить хром, залізо, алюміній, вуглець, який відрізняється тим, що він додатково містить титан при наступному співвідношенні компонентів (мас. %):

хром (Сr)

20-22,5

алюміній (Аl)

2-5

залізо (Fe)

2-5

титан (Ті)

15-20

вуглець (С)

2-3

кобальт (Co)

решта.

Текст

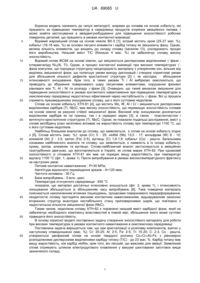

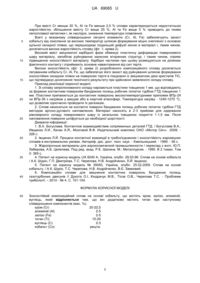

Реферат: Зносостійкий композиційний сплав на основі кобальту містить хром, залізо, алюміній, вуглець і додатково містить титан. UA 69065 U (54) ЗНОСОСТІЙКИЙ КОМПОЗИЦІЙНИЙ СПЛАВ НА ОСНОВІ КОБАЛЬТУ UA 69065 U UA 69065 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі металургії, зокрема до сплавів на основі кобальту, які працюють за підвищених температур в середовищі продуктів згоряння авіаційного палива, і може знайти застосування в авіадвигунобудуванні для підвищення зносостійкості робочих поверхонь деталей, що працюють в умовах контактної взаємодії. Відомий жароміцний сплав на основі нікелю ВХ-5 [1], котрий містить хром (25-27 мас. %), кобальт (16-18 мас. %) як основні легуючі елементи і карбід титану як зміцнюючу фазу. Однак, велика кількість елементів, що входять до складу сплаву (загалом 13), ускладнюють процес його виробництва. Низький вміст ТіС (близько 4 мас. %) не забезпечує сплаву високу зносостійкість. / Відомий сплав ЖС6К на основі нікелю, що зміцнюється дисперсними виділеннями -фази / інтерметаліду Ni3(Al, Ті). Однак, в процесі контактної взаємодії при високих температурах фаза коагулює, що породжує структурну неоднорідність матеріалу з утворенням зон, вільних від виділень зміцнюючої фази, що полегшує умови виходу дислокацій і створює сприятливі умови для збільшення кількості дефектів кристалічної структури [2] і, як наслідок, - збільшення інтенсивності зношування. Крім того, в таких умовах Ті і Аl вибірково окислюються, що приводить до збіднення поверхневого шару легуючими елементами, порушення фазової / рівноваги між Ті, Аl і Ni та розпаду -фази [3]. Очевидно, що такий механізм зміцнення для підвищення зносостійкості в умовах контактного навантаження при підвищених температурах в / окислюючому середовищі недостатньо ефективний через нестабільність -фази. Всі ці процеси сприяють пришвидшеному зношуванню сплаву, що є його суттєвим недоліком. Сплав на основі кобальту ХТН-61 [4], що містить Mo, W, Al і Сr і зміцнюється дисперсними виділеннями карбідів (Ті, Nb)C, має високу зносостійкість, що перевищує зносостійкість сплавів на основі нікелю за рахунок стійкої зміцнюючої фази. Високий опір зношуванню досягається виділенням карбідів як на границі, так і в середині зерен [3], а також - пластинчастою і витягнуто-кристалічною структурою (Ті, Nb)C. Однак, як показали подальші дослідження, вміст у сплаві молібдену різко негативно впливає на жаростійкість сплаву при температурі 1100 °С, що є його суттєвим недоліком. Найбільш близьким аналогом до сплаву, що заявляється, є сплав на основі кобальту згідно з [5]. Сплав містить (мас. %): хром (Сr) 5 - 25; ніобій (Nb) 13,5 - 17; вольфрам (W) 6 - 12; алюміній (Аl) 2 - 3,5; залізо (Fe) 2-5); вуглець (С) 1,6-1,9; кобальт (Co) - решта. Загальними ознаками найближчого аналога та сплаву, що заявляється, є наявність в їх складі кобальту, хрому, заліза, алюмінію та вуглецю. Сплав-найближчий аналог застосовується в авіаційних газотурбінних двигунах, що виготовляються в Україні, як сплав марки ХТН-62. При однаковій зносостійкості зі сплавом ХТН-61 він має на порядок вищу жаростійкість при температурі відпалу 1100 °С (фіг. 1, крива 1). Проте випробування в умовах високотемпературного фретингу за наступних умов: Питоме контактне навантаження - Р=30 МПа; Амплітуда відносного переміщення зразків - А=120 мкм; Частота коливань - 30 Гц; База випробувань - 5млн. цикл. Температура оточуючого середовища - 650 °С показали, що матеріал достатньо інтенсивно зношується (фіг. 2, крива 1), і інтенсивність зношування збільшується зі збільшенням часу випробувань [6]. Така поведінка матеріалу пояснюється накопиченням втомних пошкоджень, процесами поверхневого передеформування, нездатністю сплаву протидіяти високим контактним навантаженням, відшаруванням захисних вторинних структур внаслідок нестабільного стану приповерхневих шарів, що пов'язано з недостатньою кількістю зміцнюючої фази (NbC). Таким чином, недоліком сплаву ХТН-62 є порівняно низький вміст карбідної фази, який не забезпечує необхідного комплексу властивостей в повній мірі, збільшення якого може суттєво підвищити його зносостійкість. В основу корисної моделі поставлено задачу створення зносостійкого матеріалу для роботи при високих температурах в умовах контактного навантаження в окислюючому середовищі. Поставлена задача вирішується тим, що при кристалізації із розплаву компонентів, взятих у наступному співвідношенні (мас. %): Сr: 20-25; Аl: 2-5, Fe: 2-5; Ті: 15-20; С: 2-3, Co - решта, утворюється двофазний сплав на основі твердого розчину Co+Cr+Al+Fe з рівномірно розподіленими дисперсними виділеннями карбіду титану (ТіС) - до 23 мас. %. Карбід титану має вищу жаростійкість, ніж карбід ніобію, крім того, він легший, що важливо для авіації. Заявлений сплав отримують шляхом електродугового плавлення у вакуумі шихтованих заготовок вище зазначеного складу. 1 UA 69065 U 5 10 15 20 25 30 35 40 При вмісті Сr менше 20 %, Аl та Fe менше 2,0 % сплави характеризуються недостатньою жаростійкістю; збільшення вмісту Сr вище 25 %, Аl та Fe вище 5 % приводить до появи легкоплавкої евтектики і, як наслідок, зниження температури плавлення. Взяті у вказаному співвідношенні легуючі елементи (Сr, Аl, Fe) забезпечують захист кобальту від окислення за високих температур шляхом формування міцно зчепленої з основою щільної оксидної плівки, що перешкоджає подальшій дифузії кисню в матеріал і, таким чином, досягається висока жаростійкість сплаву (фіг. 1, крива 2). Високий вміст зміцнюючої карбідної фази обмежує пластичну деформацію поверхневого шару матеріалу, запобігає руйнуванню захисних вторинних структур, і таким чином, сприяє підвищенню зносостійкості матеріалу. Карбідні частинки при цьому розміщуються на ділянках фактичного контакту і сприймають основне навантаження від сил тертя. Висока зносостійкість (фіг. 2, крива 2) розробленого композиційного сплаву досягається легуванням кобальту Сr, Аl, Fe, що забезпечує його захист від руйнування шляхом формування зносостійких оксидних плівок на поверхнях тертя в поєднанні із зміцнюючою дією кристалів ТіС, що підтверджує досягнення технічного результату при здійсненні заявленого складу сплаву. Приклад реалізації корисної моделі. 1. Зі сплаву запропонованого складу нарізаються пластини товщиною 1 мм, що відповідають за формою контактним поверхням бандажних полиць робочих лопаток турбіни ГТД товщиною 1 мм. Пластини припаюються до контактних поверхонь високотемпературними припоями ВПр-24 чи ВПр-36 з нагрівом у вакуумі або в інертній атмосфері. Температура нагріву - 1240-1270 °С, що дозволяє одночасно проводити їх дегазацію. 2. Сплав наноситься на контактні поверхні бандажних полиць робочих лопаток турбіни ГТД методом аргоно-дугового наплавлення. Матеріал наносять в 2-3 прийоми для одержання рівномірного складу поверхневого шару із загальною товщиною покриття 1-1,5 мм. Після наплавлення поверхня шліфується до необхідної шорсткості. Джерела інформації: 1. В.А. Богуслаев. Контактное взаимодействие сопряженных деталей ГТД. / Богуслаев В.А., Ивщенко Л.И., Качан А.Я., Мозговой В.Ф. Издательский комплекс ОАО «Мотор Сич». -2009. 328 с. 2. Івщенко Л.Й. Процеси контактної взаємодії в трибоз'єднаннях і зносостійкість жароміцних сплавів в екстремальних умовах. Автореф. дис. докт. техн. наук. - Хмельницький. - 1999. - 36 с. 3. Жаропрочные материалы для аэрокосмической промышленности / переклад з англ. Ю.П. Либерова, А.Б. Цепелева. Под ред. акад. Р.Е. Шалина. М.: Металлургия. - 1995. В 2 томах. Том 2- 369 с. 4. Патент на корисну модель UA 8240 А, Україна, опубл. 29.03.96. Сплав на основі кобальта / А.К. Шурін, Г.П. Дмитрієва, Т.С. Черепова, Н.В. Андрійченко, Л.Й. Івщенко. 5. Патент на корисну модель № 39450, Україна, опубл. 25.02.2009. Сплав на основі кобальту. / А.К. Шурін, Т.С. Черепова, Н.В. Андрійченко, B.Є. Замковий. 6. Композиційні сплави для зміцнення контактних поверхонь бандажних полиць газотурбінних двигунів // Духота О.І, Кіндрачук М.В., Тісов О.В., Черепова Т.С. - Проблеми трибології. – 2010 - № 4. С. 101-104. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Зносостійкий композиційний сплав на основі кобальту, що містить хром, залізо, алюміній, вуглець, який відрізняється тим, що він додатково містить титан при наступному співвідношенні компонентів (мас. %): хром (Сr) 20-22,5 алюміній (Аl) 2-5 залізо (Fe) 2-5 титан (Ті) 15-20 вуглець (С) 2-3 кобальт (Co) решта. 2 UA 69065 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite wear resistant cobalt-based alloy

Автори англійськоюCherepova Tetiana Stepanivna, Kindrachuk Miroslav Vasyliovych, Dukhota Oleksandr Ivanovych, Tisov Oleksandr Viktorovych

Назва патенту російськоюИзносостойкий композиционный сплав на основе кобальта

Автори російськоюЧерепова Татьяна Степановна, Киндрачук Мирослав Васильевич, Духота Александр Иванович, Тисов Александр Викторович

МПК / Мітки

МПК: C22C 19/07, C22C 29/10

Мітки: сплав, основі, композиційний, зносостійкий, кобальту

Код посилання

<a href="https://ua.patents.su/5-69065-znosostijjkijj-kompozicijjnijj-splav-na-osnovi-kobaltu.html" target="_blank" rel="follow" title="База патентів України">Зносостійкий композиційний сплав на основі кобальту</a>

Попередній патент: Кекс “чорничний”

Наступний патент: Спосіб одержання полікристалічного кремнію з розчину кременефтористоводневої кислоти та пристрій для одержання полікристалічного кремнію

Випадковий патент: Спосіб виробництва напівфабрикату з картоплі