Спосіб очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю

Номер патенту: 69639

Опубліковано: 10.05.2012

Автори: Бондарчук Ольга Володимирівна, Ранський Анатолій Петрович, Тітов Тарас Сергійович

Формула / Реферат

1. Спосіб очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю шляхом обробки алкіл-, алкіларил- та діалкіламінами HNR1R2 та водно-лужним розчином, перемішуванням реакційної маси з наступним охолодженням, який відрізняється тим, що зазначену реакційну масу охолоджують до температури 0-5 °C, інтенсивно перемішують протягом 1,5-2,0 год. при мольному співвідношенні сірковуглець: алкіламін (алкіларил- чи діалкіламін) 1,1:1,0, нагрівають до температури 50-75 °C та витримують ще протягом 15-30 хв., охолоджують та виділяють з неї алкіл-, алкіларил- та діалкілдитіокарбамати (R1R2)NC(=S)SMe, де (R1 = R2 = СН3, С2Н5, С3Н7, С4Н9, і-С5Н11, Me=Na+; R1 = Н, R2 = СН3, С2Н5, С3Н7, С4Н9, С6Н5СН2, Me=K+, R1NH3+).

2. Спосіб за п. 1, який відрізняється тим, що для більш повного виділення із реакційної маси алкіл-, алкіларил- та діалкілдитіокарбаматів (R1R2)NC(=S)SMe, до реакційної маси після витримування з повторним охолодженням протягом 0,5-1,0 год. додатково додають суміш гексану та 1,2-дихлоралкану при співвідношенні 1:1.

Текст

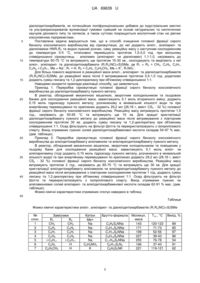

Реферат: Спосіб очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю, при якому реакційну масу охолоджують до температури 0-5 °C, інтенсивно перемішують протягом 1,5-2,0 год. при мольному співвідношенні сірковуглець: алкіламін (алкіларил- чи діалкіламін) 1,1:1,0, нагрівають до температури 50-75 °C та витримують ще протягом 15-30 хв., охолоджують та виділяють з неї алкіл-, алкіларил- та діалкілдитіокарбамати (R1R2)NC(=S)SMe, + де (R1 = R2 = СН3, С2Н5, С3Н7, С4Н9, і-С5Н11, Me=Na ; R1 = Н, R2 = СН3, С2Н5, С3Н7, С4Н9, С6Н5СН2, + + Me=K , R1NH3 ). UA 69639 U (54) СПОСІБ ОЧИЩЕННЯ ГОЛОВНОЇ ФРАКЦІЇ СИРОГО БЕНЗОЛУ КОКСОХІМІЧНОГО ВИРОБНИЦТВА ВІД СІРКОВУГЛЕЦЮ UA 69639 U UA 69639 U 5 10 15 20 25 30 35 Корисна модель належить до галузі коксохімічного виробництва та способів переробки високотоксичних речовин, зокрема сірковуглецю, як вторинного продукту переробки хімічних продуктів коксування, шляхом хімічної обробки головної фракції сирого бензолу. Відомий спосіб очищення вуглеводнів від сірководню, меркаптанів, сульфоксиду вуглецю та сірковуглецю шляхом їх обробки водно-лужним розчином, що містить полярні органічні добавки із класу амінів і амідів, та окиснення киснем повітря в присутності сульфурованих фталоціанінових каталізаторів при 10-80 °С і тиску 0,15-3,00 МПа. При цьому, згідно з корисною моделлю, водно-лужний розчин містить водорозчинні моно-, ди- та поліатомні спирти в кількості 1-20 %, а саму вуглеводневу сировину, яка містить сірководень та/або сульфоксид вуглецю, попередньо обробляють водним розчином, який містить 0,5-5,0 % лужного агента (гідроксидів і карбонатів натрію, калію та амонію), до 5,0 % сульфідів, тіосульфатів і сульфатів натрію, калію і амонію та до 20 % моно-, ди- та поліатомних спиртів; як такий розчин використовують відпрацьований водно-лужний розчин з першої стадії технологічного процесу [Пат. РФ № 7 2224006, МПК C10G27/06, C10G27/10, C10G29/00, C10G29/20, опубл. 20.02.2004, бюл. № 4, 2004 р.]. Недоліками даного способу можна вважати наступне: - суттєві матеріальні та енергетичні витрати у випадку практичного впровадження даного способу через багатостадійність процесу, пов'язану з тим, що утворена суміш кінцевих продуктів, а саме: RSSR (при окисненні суміші RSH+RSR+COS+CS2 у випадку меркаптанів), Na2SO4 та Na2S2O3 (у випадку суміші COS+CS2) підлягає наступному дворазовому розділенню на органічну та водно-органічну фазу; - значне подорожчання заявленого способу через використання дорогих за ціною фталоціанінових каталізаторів, а також моно-, ди- та поліатомних спиртів у значній кількості (до 20 % мас.), що призводить до використання більш складних та дорогих хімічних апаратів, що працюють під високим тиском (3 МПа); - додаткові енергетичні та матеріальні витрати у зв'язку з тим, що відпрацьований воднолужний розчин (Na2SO4 + Na2S2O3) підлягає подальшій утилізації солей, їх розділенню на окремі компоненти. Найбільш близьким за технічною суттю є спосіб очищення бензольної фракції коксохімічного виробництва від сірковуглецю шляхом обробки водно-лужним розчином, що містить полярні органічні добавки із класу амінів і амідів, додаванням водно-лужного розчину, концентрацією 2075 % мас., охолодженням реакційної маси при інтенсивному перемішуванні до температури 040 °С, наступним додаванням алкіл- та діалкіламінів HNR1R2 в кількості 1,15-2,30 моль на 1 моль сірковуглецю, витримуванням реакційної маси протягом години та виділенням із неї діалкілдитіокарбаматів металів та/або алкілдитіокарбаматів алкіламонію загальної формули: R1 R2 40 45 50 55 S N xH2O C SMe , + + + де R1 = R2 = СН3, С2Н5, С3Н7, С4Н9, Me = K , Na , NH4 ; + R1 = Н, R2 = СН3, С2Н5, С3Н7, С4Н9, Me = R1NH3 ; x = 1-3. Для утворення діалкілдитіокарбаматів зазначеної формули до реакційної маси додають вторинні аміни HNR1R2 у еквівалентному співвідношенні HNR1R2: CS2 =1,15:1,00, а при утворенні алкілдитіокарбаматів алкіламонію додають первинні алкіламіни HNR1R2 у еквівалентному співвідношенні HNR1R2 : CS2 = 2,30:1,00. Для більш повного виділення із реакційної маси діалкілдитіокарбаматів металів та/або алкілдитіокарбаматів алкіламонію зазначеної формули до реакційної маси, після її витримування протягом години, додатково додають прості етери у кількості 5-10 % об. відносно загального об'єму та витримують реакційну масу ще протягом 30 хв. [Пат. України № 43463, 9 МПК С01В21/00, опубл. 25.08.2009, бюл. № 16, 2009 р]. Недоліками даного способу є: обмежена можливість промислового використання через отримання діалкілдитіокарбаматів металів та/або алкілдитіокарбаматів алкіламонію лише з короткими алкільними ланцюгами С1-С4; - подорожчання способу через неекономне використання дефіцитних і дорогих алкіл- та діалкіламінів при співвідношенні HNR1R2 : CS2 = 1,15-2,30:1,00; - підвищена леткість сірковуглецю та амінів у зв'язку з використанням вищих в порівнянні з патентом на корисну модель, що заявляється, температур на першій стадії процесу та, в наслідок цього, менший вихід кінцевих продуктів реакції. В основу корисної моделі поставлена задача створення способу очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю, в якому за рахунок введення нових операцій та їх послідовності досягається утворення алкіл-, алкіларил- та 1 UA 69639 U 5 10 15 20 25 30 35 40 діалкілдитіокарбаматів, як потенційних поліфункціональних добавок до індустріальних мастил та ультраприскорювачів вулканізації гумових сумішей на основі натуральних та синтетичних каучуків дієнового типу та латексів, а також суттєво покращується екологічний стан на діючих коксохімічних підприємствах. Поставлена задача вирішується тим, що в способі очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю, до неї додають алкіл-, алкіларил- та діалкіламіни HNR1R2 та водно-лужний розчин, саму реакційну масу з наступним охолодженням до температури 0-5 °С, інтенсивно перемішують протягом 1,5-2,0 год. при мольному співвідношенні сірковуглець : алкіламін (алкіларил- чи діалкіламін) 1,1:1,0, нагрівають до температури 50-75 °С та витримують ще протягом 15-30 хв., охолоджують та виділяють з неї алкіл-, алкіларил- та діалкілдитіокарбамати (R1R2)NC(=S)SMe, де R1 = R2 = СН3, C2H5, С3Н7, + + + С4Н9, і-С5Н11, Me = Na ; R1 = Н, R2 = С2Н5, С6Н5СН2, Me = K , R1NH3 . Для більш повного виділення із реакційної маси алкіл-, алкіларил- та діалкілдитіокарбаматів (R1R2)NC(=S)SMe, до реакційної маси після її витримування протягом 0,5-1,0 год. додатково додають суміш гексану та 1,2-дихлоралкану при об'ємному співвідношенні 1:1. Наводимо конкретні приклади реалізації способу, що заявляється. Приклад 1. Переробка сірковуглецю головної фракції сирого бензолу коксохімічного виробництва до діалкілдитіокарбамату лужного металу. В реактор, обладнаний механічною мішалкою, зворотним холодильником та льодовою банею для охолодження реакційної маси, завантажують 0,1 моль вторинного аміну, додають 0,15 моль гідроксиду лужного металу, розчиненому в мінімальній кількості води та при енергійному перемішуванні по краплинах додають 29,2 мл (26,16 г, вміст CS2 - 32 %) головної фракції сирого бензолу коксохімічного виробництва. Реакційну масу витримують протягом 1,5 год., нагрівають до 50-65 °С та витримують ще 15 хв. Для кращої кристалізації діалкілдитіокарбамату лужного металу до реакційної маси після витримування з повторним охолодженням протягом 30 хв. додають суміш гексану та 1,2-дихлоретану при об'ємному співвідношенні 1:1. Осад фільтрують на фільтрі Шотта та перекристалізовують з ізопропілового спирту. Вихід отриманих лужних солей діалкілдитіокарбамінової кислоти складав 54-97 % мас. (див. таблицю). Приклад 2. Переробка сірковуглецю головної фракції сирого бензолу коксохімічного виробництва до алкілдитіокарбамату алкіламонію та алкіларилдитіокарбамату лужного металу. В реактор, обладнаний механічною мішалкою, зворотним холодильником та поміщеним у льодову баню для охолодження реакційної маси, завантажують 0,1 моль алкіл- чи алкілариламіну (тоді додають 0,15 моль гідроксиду лужного металу, розчиненого в мінімальній кількості води) та при енергійному перемішуванні по краплинах додають 29,2 мл (26,16 г, вміст CS2 - 32 %) головної фракції сирого бензолу коксохімічного виробництва. Реакційну масу витримують протягом 2 год., нагрівають до 65-75 °С та витримують ще 30 хв. Для кращої кристалізації алкілдитіокарбамату алкіламонію чи алкіларилдитіокарбамату лужного металу до реакційної маси після витримування з повторним охолодженням протягом 1 год. додають суміш гексану та 1,2-дихлоретану при об'ємному співвідношенні 1:1. Осад фільтрують на фільтрі Шотта та перекристалізовують з ізопропілового спирту. Вихід отриманих лужних чи алкіламонієвих солей алкіларил- та алкілдитіокарбамінової кислоти складав 62-91 % мас. (див. таблицю). Фізико-хімічні характеристики отриманих сполук наведено в таблиці. 45 Таблиця Фізико-хімічні характеристики алкіл-, алкіларил- та діалкілдитіокарбаматів (R1R2)NC(=S)SMe № спол. 1 2 3 4 5 6 7 Замісники R1 R2 СН3 СН3 С2H5 С2H5 С3Н7 С3Н7 С4Н9 С4Н9 i-С5Н11 i-С5Н11 С2H5 Н С6Н5СН2 Н Катіон Ме+ Na Na Na Na Na C2H5NH3 K Брутто-формула C3H6S2NNa C5H10S2NNa C7H14S2NNa C9H18S2NNa C11H22S2NNa C5H14S2N2 C8H8S2NK 2 Молекул, маса 143 171 199 227 255 166 221 Tпл., °С Вихід, % 120-122 71-73 52-56 39-43 76-78 37-43 119-121 89 85 97 96 54 91 62 UA 69639 U 5 Наведені вище приклади способу очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю свідчать про можливість її ефективного очищення від сірковуглецю та утворення алкіларил-, діалкілдитіокарбаматів лужних металів та/або алкілдитіокарбаматів алкіламонію та їх можливого перспективного використання як ультраприскорювачів вулканізації гумових сумішей на основі натуральних та синтетичних каучуків діє нового типу та латексів, а також потенційних поліфункціональних добавок до індустріальних мастил. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 1. Спосіб очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю шляхом обробки алкіл-, алкіларил- та діалкіламінами HNR1R2 та водно-лужним розчином, перемішуванням реакційної маси з наступним охолодженням, який відрізняється тим, що зазначену реакційну масу охолоджують до температури 0-5 °C, інтенсивно перемішують протягом 1,5-2,0 год. при мольному співвідношенні сірковуглець: алкіламін (алкіларил- чи діалкіламін) 1,1:1,0, нагрівають до температури 50-75 °C та витримують ще протягом 15-30 хв., охолоджують та виділяють з неї алкіл-, алкіларил- та діалкілдитіокарбамати + (R1R2)NC(=S)SMe, де (R1 = R2 = СН3, С2Н5, С3Н7, С4Н9, і-С5Н11, Me=Na ; R1 = Н, R2 = СН3, С2Н5, + + С3Н7, С4Н9, С6Н5СН2, Me=K , R1NH3 ). 2. Спосіб за п. 1, який відрізняється тим, що для більш повного виділення із реакційної маси алкіл-, алкіларил- та діалкілдитіокарбаматів (R1R2)NC(=S)SMe, до реакційної маси після витримування з повторним охолодженням протягом 0,5-1,0 год. додатково додають суміш гексану та 1,2-дихлоралкану при співвідношенні 1:1. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for removal of carbon disulfide from major fraction of crude benzol of coke and by-product process

Автори англійськоюRanskyi Anatolii Petrovych, Titov Taras Serhiiovych, Bondarchuk Olha Volodymyrivna

Назва патенту російськоюСпособ очистки главной фракции сырого бензола коксохимического производства от сероуглерода

Автори російськоюРанский Анатолий Петрович, Титов Тарас Сергеевич, Бондарчук Ольга Владимировна

МПК / Мітки

МПК: C01B 21/00

Мітки: сірковуглецю, бензолу, коксохімічного, головної, виробництва, спосіб, фракції, очищення, сирого

Код посилання

<a href="https://ua.patents.su/5-69639-sposib-ochishhennya-golovno-frakci-sirogo-benzolu-koksokhimichnogo-virobnictva-vid-sirkovuglecyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення головної фракції сирого бензолу коксохімічного виробництва від сірковуглецю</a>

Попередній патент: Гідроімпульсна вальцьова установка

Наступний патент: Спосіб адаптивної фільтрації спекл-шуму на узд-зображеннях

Випадковий патент: Тримач запобіжника, зокрема, для блоковних розеток та електричного обладнання взагалі