Спосіб очищення і рециркуляції водню при спеціальній обробці металевих порошків

Номер патенту: 69933

Опубліковано: 25.05.2012

Автори: Грищенко Сергій Анатолійович, Федоров Дмитро Миколайович, Небесний Андрій Анатолійович, Трухан Сергій Петрович, Гліке Анатолій Петрович, Святенко Олексій Михайлович, Кураж Сергій Валентинович, Філоненко Денис Сергійович

Формула / Реферат

Спосіб очищення і рециркуляції водню при обробці металевих порошків у газоподібному середовищі, переважно для процесу відпалу і відновлення металевих порошків, що передбачає керування тиском на виході газодувки та керування вимірюванням температури на виході скрубера, який відрізняється тим, що додатково вимірюють положення виконавчого механізму на байпасній лінії газодувки, положення виконавчого механізму в контурі точного регулювання розрядження в скрубері, витрату чистого водню у печі, а також витрату повторно поверненого очищеного і осушеного водню у піч відновлення заліза і на підставі отриманої інформації оперативно регулюють співвідношення "водень-вихідний чистий/водень-після очищення" шляхом відповідного регулювання положення виконавчого механізму витрати водню на вході в піч відновлення з корекцією цього положення залежно від температури рециркулюючого водню у скрубері.

Текст

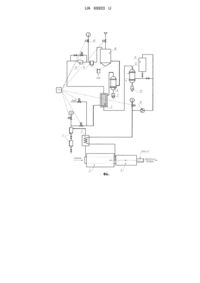

Реферат: Спосіб очищення і рециркуляції водню при обробці металевих порошків у газоподібному середовищі передбачає керування тиском на виході газодувки та керування вимірюванням температури на виході скрубера. Додатково вимірюють положення виконавчого механізму на байпасній лінії газодувки, положення виконавчого механізму в контурі точного регулювання розрядження в скрубері, витрату чистого водню у печі, а також витрату повторно поверненого очищеного і осушеного водню у піч відновлення заліза. На підставі отриманої інформації оперативно регулюють співвідношення "водень-вихідний чистий/водень-після очищення". UA 69933 U (12) UA 69933 U UA 69933 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до очищення газів і обробки металевих порошків, переважно до процесів відновлення й відпалу металевих порошків за допомогою газоподібного відновлювача. Спосіб може бути використаний у процесах хіміко-термічної обробки порошкових матеріалів у порошковій металургії. Відомий спосіб одержання порошку заліза (див. а. с. № 789248 М. кл. В22F 1/00, 1978 р.), що містить у собі завантаження порошку на конвеєрну стрічку, що транспортує цей порошок у зону відпалу, подачу водню в зону відпалу, відпал металу в атмосфері водню до одержання спеку, охолодження спеку і його дроблення в атмосфері, що містить водень, додавання дрібнодисперсного відпаленого порошку однакового по хімічному складу зі спеком, видалення дробленого спеку і доданого порошку з атмосфери водню, спалювання вихідного газу, що містить водень. У відомому способі не може бути вирішена задача ефективного використання дорогого водню, тому що відпрацьований після відпалу водень спалюють на свічі, при цьому здійснюється вимірювання тільки окремих компонентів і не здійснюється керування процесом рециркуляції і очищення водню як основного агента-відновлювача. Відомий спосіб одержання губчатого заліза (Князев В.Φ., Гиммельфарб А.И., Неменов A.M. Бескоксовая металургия железа. - М.: Металлургия. - С. 104-108, 1972 г.), що полягає в тому, що нагріту попередньо в обертовій печі руду завантажують у відновний реактор. Сюди ж подають нагрітий попередньо водень при температурі 680-700 °C, руду відновлюють до 75 %, після чого охолоджують. Охолоджену й частково відновлену руду відпалюють в іншому реакторі при температурі 580-600 °C. Сюди ж подають готову суміш газів, що складається із чистого вихідного водню й очищеного після відпалу водню, які підігрівають і подають на відпал. Відпрацьований після відпалу водень очищують від пилу й вологи і одну його частину змішують з чистим вихідним воднем і подають його на відпал, а іншу його частину змішують з очищеним воднем після відновлення, підігрівають і подають на відновлення. Водень після відновлення очищують від пилу й вологи. Одну його частину змішують із очищеним воднем після відпалу, а іншу його частину скидають на свічу або використовують для нагрівання руди в обертовій печі. У відомому способі задача одержання високоякісного порошку не може бути вирішена в повному об'ємі тому, що до свіжого газу додається водень, який подають після відпалу з підвищеним вмістом вологи, що приводить до підкислення матеріалу й негативно позначається на якості одержуваного матеріалу. В даному випадку відбувається тільки часткове осушування і рециркуляція водню без застосування будь-якої системи керування даним процесом. У цьому випадку не досягаються стехіометричні витрати газу, тобто повного його використання при відновленні і відпалі металевих порошків, що може бути досягнуто лише при його рециркуляції з проміжним відмиванням від Н2О і регенерацією. Відомий спосіб одержання порошку заліза в агрегатах безперервної дії (патент UA 65632 С2, 7В22F 9/22, 9/18, 1/00) (найближчий аналог) полягає в тому, що відбувається відновлення оксидів у середовищі водню, які після відновлення очищують і осушують і знову направляють на відновлення матеріалу. Відповідно до способу, на охолодження матеріалу після відпалу подають свіжий глибоко осушений водень, а вихідний після відпалу водень охолоджують, очищують, стискають і подають на відновлення, потім водень, що прореагував після відновлення, відбирають, охолоджують, очищують від пилу й вологи, стискають, гідрують, охолоджують і сушать, після чого подають на охолодження відновленого матеріалу, потім змішують з очищеним воднем після відпалу і направляють на відновлення. У відомому способі задача одержання очищеного й осушеного водню із вмістом вологи 0,004-0,062 % не може бути успішно вирішена через те, що існує імовірність створення розрядження в печі відновлення до 50-80 мм вод. ст., що приводить до порушення технологічного режиму відновлення в печі і одержання неякісного продукту, а також до можливості виникнення аварійної ситуації. Крім того, підсмоктування повітря може призвести до вибуху. Існують і інші негативні сторони цього способу, бо відсутні спосіб і система керування процесом очищення і рециркуляції водню. В основу корисної моделі поставлена задача вдосконалення способу одержання порошку заліза в агрегатах безперервної дії, в якому охолодження і відпал матеріалу здійснюють у свіжому глибокоосушеному водні, а відновлення його проводять у суміші очищеного після відпалу водню із глибокоочищеним після відновлення воднем, яким остудили відновлений матеріал внаслідок автоматичного керування процесом очищення і рециркуляції водню з наступною оптимізацією водневих потоків, запобігання аварійним ситуаціям, забезпечення максимальної повноти використання водню як відновлюючого агента внаслідок підвищення якості отриманого порошку і зниження енергоємності технологічного процесу. 1 UA 69933 U 5 10 15 20 25 30 35 40 45 50 55 Поставлена задача вирішується тим, що в способі автоматичного керування процесом очищення й рециркуляції водню при обробці металевих порошків у газоподібному середовищі, переважно для процесу відпалу і відновлення металевих порошків, який передбачає керування тиску на виході газодувки та керування вимірювання температури на виході скрубера, згідно з корисною моделлю, додатково вимірюють положення виконавчого механізму на байпасній лінії газодувки, положення виконавчого механізму в контурі точного регулювання розрядження в скрубері, витрати чистого водню у піч, а також витрату повторно поверненого очищеного і осушеного водню у піч відновлення заліза і на підставі отриманої інформації оперативно регулюють співвідношення "водень-вихідний чистий/водень-після очищення" шляхом відповідного регулювання положення виконавчого механізму витрати водню на вході в піч відновлення з корекцією цього положення залежно від температури рециркулюючого водню у скрубері. На кресленні наведена схема реалізації способу очищення і рециркуляції водню. Холодильник (1) служить для охолодження відновленого матеріалу, який виходить з високотемпературної зони печі в середовищі свіжого високоочищеного водню. Високотемпературна зона печі відновлення (2) слугує для відновлення матеріалу з сировини в середовищі водню при температурі 850-900 °C. Рекуператор (3) служить для підігріву очищеного рециркуляційного водню за рахунок нагрітого відпрацьованого водню, що виходить з високотемпературної зони печі. Циклон (4) служить для очищення відпрацьованого водню від пилу. Реактор гідрування (5) служить для каталітичного перетворення кисню в пари води в випадку потрапляння кисню в очищений водень. Холодильники (6) і (12), а також краплеуловлювачі (7) і (13), служать для охолодження водню і конденсації вологи з нього. Скрубер (8) служить для охолодження водню до температури менше ніж 30 °C. Конденсатозбірник (9) служить для очищення краплинної вологи. Скидний клапан (10) служить для підтримки постійного тиску в мережі і для запобігання можливості підвищення тиску в мережі вище встановленого значення, що призводить до аварійної ситуації. Газодувка (11) призначена для підвищення тиску водню до 1000 мм вод. ст. Адсорбер (14) служить для забезпечення глибокого осушування водню. Витратомір (15) забезпечує замір кількості холодного очищеного рециркуляційного водню перед подачею на підігрів в рекуператорі. Спосіб реалізують наступним чином. У холодильник (1) печі відновлення (2) подають високочистий водень, що пройшовши через весь холодильник протитечією до відновленого матеріалу попадає у високотемпературну зону печі відновлення (2). При температурі 850-900 °C відбувається взаємодія водню з оксидами металу з утворенням парів води. Пройшовши уздовж високотемпературної зони печі, водень насичується парами води (35~40 %) і виводиться з печі. Далі, нагрітий відпрацьований водень подають спочатку у рекуператор (3), в якому водень, який виходить з печі відновлення (2) віддає тепло очищеному рециркуляційному водню. Після чого, водень направляють в циклон (4), де він очищується від пилу і направляють в реактор гідрування (5). Потім водень подають в холодильник (6), де сконденсована волога попадає в краплеуловлювач (7). З холодильника (6) водень направляють в скрубер (8), де його охолоджують до температури менше ніж 30 °C і очищують від вологи в конденсатозбірнику (9). Скидний клапан (10), який підтримує у системі гранично припустимий тиск, розташований перед газодувкою (11), за допомогою якої підвищують тиск водню до 1000 мм вод. ст. Після газодувки (11) водень подають в реактор гідрування (5), а далі в холодильнику (12) водень охолоджують, а сконденсовану вологу збирають в краплеуловлювачі (13). Після чого охолоджений водень подають в адсорбер (14), де забезпечується його глибоке осушування. Далі очищений рециркуляційний водень через витратомір (15) подають в рекуператор (3), підігрівають, змішують з свіжим високочистим воднем, який пройшов через холодильник (1), і отриману суміш направляють в високотемпературну зону печі відновлення (2). В результаті спосіб очищення і рециркуляції водню дозволяє повернути до 40 % очищеного водню в процес відновлення до основного високочистого водню і за рахунок цього отримати значний економічний ефект. У технічному плані запропонований спосіб очищення і рециркуляції водню має такі переваги: 1. Поліпшення теплотехнічних характеристик, які впливають на якість продукції. 2. Економія відновлювача оксидів металів - водню - на 20-30 %. Економічний ефект від впровадження запропонованого способу складає на рік ≈ 3,5 млн. грн. Запропонований спосіб очищення і рециркуляції водню має різноманітні можливості застосування в різних агрегатах при спеціальній обробці металевих порошків у газоподібному середовищі. 60 2 UA 69933 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб очищення і рециркуляції водню при обробці металевих порошків у газоподібному середовищі, переважно для процесу відпалу і відновлення металевих порошків, що передбачає керування тиском на виході газодувки та керування вимірюванням температури на виході скрубера, який відрізняється тим, що додатково вимірюють положення виконавчого механізму на байпасній лінії газодувки, положення виконавчого механізму в контурі точного регулювання розрядження в скрубері, витрату чистого водню у печі, а також витрату повторно поверненого очищеного і осушеного водню у піч відновлення заліза і на підставі отриманої інформації оперативно регулюють співвідношення "водень-вихідний чистий/водень-після очищення" шляхом відповідного регулювання положення виконавчого механізму витрати водню на вході в піч відновлення з корекцією цього положення залежно від температури рециркулюючого водню у скрубері. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of purifying and recirculation of hydrogen at processing metal powders

Автори англійськоюHryschenko Serhii Anatoliiovych, Trukhan Serhii Petrovych, Fedorov Dmytro Mykolaiovych, Sviatenko Oleksii Mykhailovych, Nebesnyi Andrii Anatoliiovych, Filonenko Denys Serhiiovych, Hlike Anatolii Petrovych, Kurazh Serhii Valentynovych

Назва патенту російськоюСпособ очистки и рециркуляции водорода при обработке металлических порошков

Автори російськоюГрищенко Сергей Анатольевич, Трухан Сергей Петрович, Федоров Дмитрий Николаевич, Святенко Алексей Михайлович, Небесный Андрей Анатолиевич, Филоненко Денис Сергеевич, Глике Анатолий Петрович, Кураж Сергей Валентинович

МПК / Мітки

МПК: B22F 9/18, B22F 1/00, B22F 9/22, F02C 7/00

Мітки: металевих, обробці, спосіб, очищення, порошків, рециркуляції, спеціальний, водню

Код посилання

<a href="https://ua.patents.su/5-69933-sposib-ochishhennya-i-recirkulyaci-vodnyu-pri-specialnijj-obrobci-metalevikh-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення і рециркуляції водню при спеціальній обробці металевих порошків</a>

Попередній патент: Модифікація пістолетних кусачок керрісона

Наступний патент: Спосіб підвищення екологічної безпеки на полігоні твердих побутових відходів

Випадковий патент: Стенд для дослідження зчеплення колеса з рейкою та випробування елементів буксового ресорного підвішування залізничного рухомого складу