Спосіб з’єднання елементів складених деталей

Формула / Реферат

1. Спосіб з'єднання металевих елементів, який полягає в тому, що виготовляють металеві елементи деталі, що з'єднуються між собою їх стичними поверхнями, покритими оксидним шаром, поверхні цих елементів обробляють лужним розчином з одержанням оброблених лужним розчином елементів, оброблені лужним розчином елементи промивають водою з одержанням промитих водою елементів і елементи з'єднують між собою їх стичними поверхнями.

2. Спосіб за п. 1, у якому при виготовленні металевих елементів їх анодують з одержанням металевих елементів, покритих оксидним шаром.

3. Спосіб за п. 1, у якому при виготовленні елементів їх піддають механічній обробці, анодують з одержанням анодованих елементів, анодовані елементи протравлюють кислотою з одержанням протравлених кислотою елементів і протравлені кислотою елементи промивають водою з одержанням елементів, покритих оксидним шаром.

4. Спосіб за п. 1, у якому елементами, що з'єднуються, є елементи порожнистих лопатей.

5. Спосіб за п. 1, у якому елементами, що з'єднуються, є елементи з титану.

6. Спосіб за п. 5, у якому елементами, що з'єднуються, є елементи зі сплаву титану, що містить ванадій і алюміній.

7. Спосіб за п. 1, у якому елементи з'єднують між собою дифузійним методом.

8. Спосіб за п. 1, у якому якість з'єднання поверхонь з'єднаних між собою елементів складає не менше 98,0 %.

9. Спосіб за п. 1, у якому якість з'єднання поверхонь з'єднаних між собою елементів складає не менше 99,0 %.

Текст

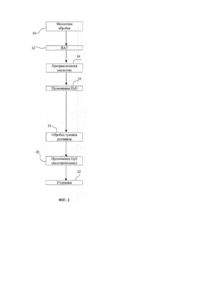

Даний винахід стосується способу з'єднання елементів складених деталей, таких як порожнисті лопаті вентиляторів та інших аналогічних деталей, який за рахунок виключення з технологічного процесу певних стадій є більш екологічно чистим у порівнянні з відомими в даний час способами. Лопаті вентиляторів та інші аналогічні деталі звичайно виготовляють з окремо оброблених елементів, які потім збирають і з'єднують між собою. У патенті US 5063662 описаний спосіб виготовлення порожнистої лопаті і спосіб з'єднання елементів, з яких вона складається. Звичайно такі елементи піддають попередній механічній обробці, надаючи їм необхідної форми та розмірів, і, як сказано в цьому патенті, для підвищення міцності з'єднання попередньо очищають. На Фіг.1 показана технологічна схема звичайного способу з'єднання елементів складених деталей подібного типу. Відповідно до цього способу на поверхню окремих елементів складеної деталі після їх виготовлення спочатку шляхом анодування наносять оксидне покриття. Передбачається, що подібне оксидне покриття знижує міцність з'єднання, і тому анодовані елементи перед їх з'єднанням між собою відповідним чином послідовно обробляють, видаляючи з них шар оксиду. Як показано на Фіг.1, після анодування елементи, які з'єднуються, протравлюють кислотою, оголюючи текстуру їх поверхні і висвічуючи всі наявні на ній дефекти. Після такого протравлювання поверхні елементів промивають водою й оглядають, виявляючи наявні на них дефекти. На цій стадії технологічного процесу на поверхні елементів все ще залишається оксидне покриття, нанесене на них при анодуванні, і для видалення якого поверхні елементів, як показано на Фіг.1, піддають глибокому травленню кислотою, а потім обробляють (очищають) лужним розчином, видаляючи з них жир, масло та інші аналогічні речовини, і після промивання в знесоленій воді, яка захищає очищену від окислів поверхню, одержують елементи з остаточно підготовленими для з'єднання поверхнями. Спосіб, технологічна схема якого показана на Фіг.1, а також способи, запропоновані в патенті US 5063662, дозволяють з'єднувати між собою елементи складеної деталі з'єднанням дуже високої якості, яке звичайно перевищує 99% (див. нижче). При цьому, однак, при видаленні шару оксиду (глибоким травленням кислотою) утворюються великі кількості екологічно шкідливих і небезпечних матеріалів, що потребують подальшої спеціальної переробки або утилізації. Використання великої кількості кислота в технологічному процесі збільшує також виробничі витрати, пов'язані з необхідністю дотримання особливих заходів безпеки і наступної утилізації такої кислоти. Крім того, промивання елементів, що збираються, у знесоленій воді також призводить до збільшення відходів, звичайно гідроксиду натрію або соляної кислоти, які на цій стадії те хнологічного процесу використовуються для деіонізації води. Відомо, що в даний час до різних технологічних процесів і устаткування пред'являються досить жорсткі вимоги, пов'язані з питаннями екології і захисту навколишнього середовища, яким, як очевидно, повинен відповідати і технологічний процес з'єднання між собою елементів складених деталей, який забезпечує окрім вирішення проблем екологічного характеру можливість міцного з'єднання між собою елементів складених деталей. Виходячи з вищевикладеного, в основу даного винаходу була покладена задача розробити спосіб з'єднання елементів складених деталей, який відповідає вказаним вище умовам і вимогам. Ще одна задача даного винаходу полягала в розробці порівняно дешевого способу з'єднання елементів складених деталей, у якому відсутні деякі звичайно виконувані при його здійсненні операції або стадії. Запропонований у винаході для вирішення цих задач спосіб і його основні переваги більш докладно розглянуті нижче. У даному винаході пропонується спосіб з'єднання металевих елементів складених деталей, який полягає в тому, що виготовляють металеві елементи, які з'єднуються між собою стичними поверхнями, покритими шаром оксиду, поверхні елементів обробляють лужним розчином з одержанням оброблених лужним розчином елементів, оброблені лужним розчином елементи промивають водою з одержанням промитих водою елементів і елементи з'єднують між собою їх стичними поверхнями. При з'єднанні елементів запропонованим у винаході способом, який дозволяє виключити з технологічного процесу операцію, яка вважалася раніше необхідною, глибокого травлення кислотою стичних поверхонь елементів і видалення з них шару оксиду, елементи з'єднуються між собою їх поверхнями, покритими шаром оксиду, з одержанням при цьому з'єднання, яке має досить високу якість, що перевищує потрібну. Перевага запропонованого у винаході способу полягає також у можливості використання на стадії остаточного промивання елементів не знесоленої, а водопровідної води з відповідним зниженням утворюваних при здійсненні такого способу з'єднання елементів екологічно шкідливих відходів. Нижче винахід більш докладно розглянутий на прикладі деяких переважних варіантів його здійснення з посиланням на додані креслення, на яких показано: на Фіг.1 - те хнологічна схема відомого способу з'єднання елементів і на Фіг.2 - те хнологічна схема запропонованого у винаході способу з'єднання елементів. У винаході пропонується спосіб з'єднання елементів складених деталей, зокрема елементів складених лопатей вентиляторів та інших аналогічних елементів, які звичайно виготовляють з металу або зі сплавів, наприклад на основі титану, зокрема зі сплавів титану з ванадієм та алюмінієм. На Фіг.1 показана технологічна схема відомого способу з'єднання подібного роду елементів, заснованого на припущенні про необхідність видалення з поверхонь, які з'єднується між собою, оксидного шару і виконання для цього стадії глибокого травлення кислотою і який потребує для одержання елементів з повністю очищеними від оксидів або інших забруднюючих їх речовин поверхнями виконання наступних стадій промивання водою, обробки лужним розчином і знесоленою водою. Як уже було відзначено вище, дотепер вважалося, що така обробка елементів складеної деталі і підготовка їх поверхонь є необхідною умовою, яка забезпечує високу якість з'єднання. При створенні винаходу несподівано було встановлено, що анодовані деталі, покриті шаром оксиду і які пройшли, як і звичайно, з метою перевірки текстури їх з'єднуваних поверхонь і висвічування різних дефектів протравлювання кислотою і наступним промиванням, можна відразу ж, минаючи стадію глибокого травлення кислотою і видалення оксидного покриття, обробляти лужним розчином і після промивання водопровідною водою або водою з будь-якого доступного джерела з'єднувати між собою з одержанням з'єднання, яке винятково має високу якість. Запропонований у винаході спосіб дозволяє з'єднувати між собою елементи з'єднанням, якість якого, що визначається як виражений у відсотках від всього займаного місцем: з'єднання об'єму об'єм, який не має пор, складає не менше 98%, переважно не менше 99%. Така висока якість з'єднання є тим більше несподіваним ефектом з урахуванням загальноприйнятої в даний час вимоги про необхідність глибокого травлення кислотою з'єднуваних поверхонь і видалення з них оксидного покриття і з всією очевидністю підтверджує істотну в порівнянні з відомими способами перевагу запропонованого у винаході способу, зумовлену значним зниженням кислоти, яка використовується в технологічному процесі і яка підлягає подальшій спеціальній переробці або утилізації. На Фіг.2 показана технологічна схема запропонованого в даному винаході способу. Як показано на цій схемі, спочатку при виконанні стадії 10 механічної обробки виготовляють елементи, які з'єднуються між собою, що мають необхідну форму та розміри. Потім на стадії 12 поверхні механічно оброблених елементів шляхом відповідної обробки піддають "воронуванню шляхом анодного травлення" (ВАТ) з одержанням елементів з анодованою поверхнею, покритою оксидним шаром. Після цього на стадії 14 анодовані елементи протравлюють кислотою, оголюючи текстур у їх поверхні і висвічуючи різного роду дефекти, які виявляються в процесі наступної перевірки. Після протравлювання кислотою елементи промивають водою з будь-якого доступного джерела, що відображено на показаній на Фіг.2 стадії 16 як "промивання Н2О", з одержанням елементів, поверхні яких покриті оксидним шаром і які перед подальшою обробкою перевіряють на наявність будь-яких видимих дефектів. При з'єднанні елементів запропонованим у винаході способом ці елементи, переважно після перевірки якості їх поверхні, безпосередньо піддають обробці на стадії лужним розчином, видаляючи з їх поверхні жир, масло або інші забруднюючі речовини. При обробці лужним розчином з поверхні елементів не віддаляється нанесений на неї під час анодування оксидний шар, і тому після виконання стадії 18 одержують елементи з обробленою лужним розчином поверхнею, покритою оксидним шаром. Після обробки лужним розчином елементи на стадії 20 промивають водою, як яку, враховуючи наявність на поверхні елементів оксидного покриття, можна використовувати воду з будь-якого наявного в розпорядженні джерела, у тому числі і водопровідну воду. Промиті водою деталі потім на стадії 22 з'єднують між собою їх поверхнями, що сполучаються, за звичайною технологією, звичайно методом дифузійного з'єднання. Запропонований у винаході спосіб забезпечує високу якість з'єднання деталей, що складає не менше 98% і набагато перевищує існуючі вимоги. Запропонований у винаході спосіб дозволяє, крім того, одержати з'єднання високої якості без травлення елементів кислотою і видалення з їх поверхонь, що з'єдн уються, оксидного покриття при більш простій стадії остаточного промивання, що не вимагає використання якихнебудь матеріалів для приготування деіонізованої або демінералізованої води, і, як наслідок цього, при значному зменшенні кількості кислоти й інших матеріалів, які потребують спеціальної переробки або утилізації. Запропонований у винаході спосіб, який дозволяє зменшити кількість кислоти, що підлягає утилізації, має істотну перевагу перед відомими способами не лише з екологічної точки зору, але і з погляду витрат, оскільки одночасно дозволяє зменшити кількість використовуваних матеріалів, розширює можливості використання для промивання води з різних джерел і зменшує кількість матеріалів, необхідних для її обробки. Як зазначалося вище, запропонований у винаході спосіб можна використовувати для виготовлення різних елементів і деталей двигунів, зокрема деталей, які складаються з елементів, що з'єдн уються між собою, наприклад порожнистих лопатей вентиляторів та інших аналогічних складених деталей. Такий спосіб переважно використовувати для з'єднання елементів на основі титану, наприклад елементів зі сплаву титану з ванадієм і алюмінієм, що містить звичайно 6мас.% ванадію і 4мас.% алюмінію. Очевидно, що запропонованим у винаході способом можна з'єднувати й елементи, виготовлені з інших металів або сплавів. Як кислоту й у відомих способах, і в запропонованому у винаході способі звичайно використовують соляну кислоту, зниження відходів якої є винятково важливим моментом як з погляду витрат, так і з екологічної точки зору. Запропонований у винаході спосіб дозволяє також зменшити кількість відпрацьованого лугу або гідроксиду натрію, знизити потребу у витяжних та повітряних скруберах та іншому аналогічному уста ткуванні й у ще більшому ступені скоротити виробничі витрати. Як лужні промивні матеріали можна використовувати добре відомі фахівцям лужні розчини, призначені для використання в звичайних або в важких умовах. Як приклад таких лужних розчинів можна назвати лужний розчин для очищення загального застосування марки Blue Gold R Industrial Cleaner, який випускається фірмою Carroll Company, і лужний розчин для очищення марки Turco 4181, призначений для використання в важких умовах і який випускається фірмою Turco Products, Inc. Очевидно, що окрім цих лужних розчинів можна використовува ти також й інші очисники на лужній основі. Приклад У цьому прикладі описані результати дослідів, які проводилися для оцінки якості з'єднання декількох пар спеціально виготовлених блоків, що з'єднували між собою запропонованим у винаході способом. При проведенні цих випробувань як блоки використовували блоки, що руйнуються, типу AMS5928, виготовлені зі сплаву ти тану, що містить 6мас.% ванадію і 4мас.% алюмінію. Блоки першої пари (блок А) з'єднували між собою без попереднього анодування поверхнями, не покритими оксидним шаром, а блоки трьох інших пар (блоки Б-Г) перед з'єднанням анодували (ВАТ) і після обробки лужним розчином промивали водопровідною водою, не видаляючи з них у процесі травлення кислотою оксидного шару. Іншими словами, на всіх блоках цих трьох пар залишався нанесений на них при анодуванні оксидний шар. З'єднані між собою блоки розрізали і досліджували за допомогою MCL-аналізу. У результаті було встановлено, що всі чотири пари блоків мають практично однакове за якістю з'єднання. Результати, отримані при випробуваннях на руйнування, також виявилися практично однаковими, що відображено нижче в таблиці 1. Таблиця 1 Дослідні зразки Блоки А без (ВАТ) Блоки Б (ВАТ) Блоки В (ВАТ) Блоки Γ (ΒΑΤ) % блоків, які Якість зруйнувалися з'єднання у % 9,3% 99,9% 8,3% 98,9% 9,1% 99,4% 9,9% 98,9% Наведені в таблиці результати свідчать про те, що міцність з'єднання анодованих блоків (блоки Б-Г) з товстим оксидним покриттям дещо менше міцності з'єднання блоків (блок А), які до їх з'єднання між собою не піддавали анодуванню і які не мали оксидного покриття. Проте і ці блоки Б-Г за якістю з'єднання повністю відповідають навіть самим жорстким існуючим у даний час вимогам, відповідно до яких якість з'єднання не повинна бути нижче 98%. Таким чином, запропонований у даному винаході спосіб забезпечує можливість якісного з'єднання елементів при істотному зниженні кількості утворюваних в процесі з'єднання згаданих вище екологічно шкідливих та небезпечних побічних продуктів і різного роду відходів. Необхідно зазначити, що запропонований у даному винаході спосіб з'єднання елементів складених деталей, таких як виготовлені на основі титану лопаті вентиляторів та інші аналогічні складені деталі, дозволяє виключити зі звичайного технологічного процесу виготовлення таких деталей стадії, які вважалися до даного часу необхідними, і забезпечує високу якість з'єднання при зменшенні кількості екологічно шкідливих продуктів, що йдуть у відходи, і при зниженні витрат, пов'язаних з використовуваним для цього устаткуванням і вартістю матеріалів. Слід також зазначити, що даний винахід не обмежений розглянутими вище в описі і представленими на кресленнях варіантами, які слід розглядати лише як переважні варіанти можливого здійснення винаходу, які допускають внесення в них різних змін і удосконалень щодо форми, розмірів і конструкції окремих деталей і конкретних особливостей тих чи інших стадій технологічного процесу. Усі зміни та удосконалення такого роду повністю включені в обсяг винаходу, що визначається формулою винаходу.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for connection of elements of component parts

Назва патенту російськоюСпособ соединения элементов составных деталей

МПК / Мітки

МПК: B21D 53/00, F16B 11/00, B23P 15/04

Мітки: з'єднання, деталей, спосіб, елементів, складених

Код посилання

<a href="https://ua.patents.su/5-72033-sposib-zehdnannya-elementiv-skladenikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання елементів складених деталей</a>

Попередній патент: Похідні сульфонаміду, спосіб їх одержання та фармацевтична композиція на їх основі

Наступний патент: Спосіб моделювання стану метаболічного ацидозу у новонароджених телят

Випадковий патент: Спосіб та цифрова система спостереження для визначення та компенсації впливів неврівноваженості навантаження на роботу систем спостереження та приводів