Спосіб доведення на концентраційному столі промпродуктів від попередніх концентрацій елементів брухту радіоелектронної апаратури

Формула / Реферат

Спосіб доведення на концентраційному столі промпродуктів від попередніх концентрацій елементів брухту радіоелектронної апаратури, а саме, які утримують покриті дорогоцінними металами частки міді і мідних сплавів щільністю 8400-8900 кг/м3, алюмінієвих сплавів щільністю 2500-2900 кг/м3, пластмаси щільністю до 1700 кг/м3, який включає подачу вихідної сировини і води на концентраційний стіл з нахиленою декою, підвішеною на тросових підвісках під кутом, створення частоти коливань деки 12,3-13,15 с-1 (740-790 хв-1) при амплітуді 2,5-2 мм, видалення з неї продуктівзбагачення, їх сушіння, який відрізняється тим, що у початковий промпродукт уводять додатково до 15 % продукту проміжної щільності між частками мідних і алюмінієвих сплавів - щільністю 7700-7900 кг/м3 (залізних прироблень) крупністю -5+2 мм і проводять концентрацію при збільшеному до 7° поперечному куті нахилу деки столу, а концентрат мідьвмісних часток, покритих дорогоцінними металами з залізними приробленнями, і продукт алюмінієвих сплавів із залізними приробленнями після сушіння очищають від заліза магнітною сепарацією.

Текст

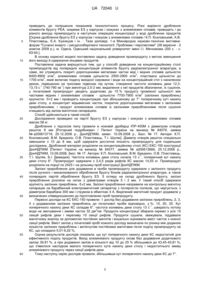

Реферат: UA 72040 U UA 72040 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів в галузі збагачувальних технологій підготовки дроблених елементів брухту радіоелектронної апаратури (PEA) до піро- і гідрометалургійних процесів. До таких елементів брухту (PEA) можна віднести електричні з'єднувачі (ЕЗ) в алюмінієвих корпусах і кожухах, тумблери на алюмінієвій основі, різні малогабаритні електромагнітні реле в алюмінієвих корпусах і інші. Спосіб може використовуватися на підприємствах по переробці брухту кольорових і дорогоцінних металів. Відомий спосіб збагачення - процес розподілу рудних часток по щільності в тонкому шарі води, що тече по злегка похиленій плоскій деці, що робить зворотно-поступальні рухи в горизонтальній площині перпендикулярно напрямку руху води. Концентрація на столах застосовується для збагачення руд олова, вольфраму, рідких, благородних і чорних металів. [Довідник по збагаченню руд у 3-х т. Гол. редактор О.С. Богданів. - Т. 2. Основні і допоміжні процеси. - ч. І. Основні процеси. - М.:Надра, 1974.-448 с., с. 68.]. Однак концентрація дроблених елементів брухту PEA має свою специфіку, це крупність часток (до 10 мм) і форма часток від пластинок до тонких мідних провідників струму довжиною до 10-15 мм, що вимагає інших умов концентрації (амплітуди і частоти коливань деки концентраційного столу, завантаження продуктів на деку столу й ін.). Вже відомий спосіб збагачення ЕЗ, монтажних перехідних колодок, що містять компаунд, який не застигає [Патент України на винахід № 86698, заявка № а200709989, заявл. 06.09.2007 р. Бюл. № 9 від 12.05.2009. ДонНДПІКМ. Спосіб збагачення брухту електричних з'єднувачів, що містять компаунд, який не застигає]. Монтажні колодки (від ЕОМ) містять латунні посріблені контакти - 44,9 %, ламку пластмасу (карболіт) - 40,1 %, еластичний компаунд - 15 %. У процесі дроблення монтажних колодок (еластичний) компаунд, який не застигає, налипає на елементи дробарок, живильників. Для усунення цього явища в матеріал, що дробиться, уводять до 30 % промпродукту від концентрації у воді попередніх партій дроблених ЕЗ. Промпродукт концентраційного столу (КС) складається з металевих контактів - 13,34 %, пластмаси (карболіту) - 61,51 %, нерозкритих часток: металу (латунь посріблена) і пластмаси 24,91 %. Загальний вміст металу контактів (гнізд, штирів) - 21 %, пластмаси - 79 %. Спільне дроблення монтажних колодок, що містять компаунд, який не застигає, і промпродукт попередніх концентрацій брухту ЕС, дозволяє переробляти брухт виробів з компаундом, який не застигає. У даному способі збагачення монтажних колодок і промпродукту від дробленого брухту ЕС металева частина представлена посрібленими латунними гніздами і штирями. Також відомий спосіб збагачення на концентраційному столі дроблених елементів брухту радіоелектронної апаратури, що включає подачу сировини і води на хитну деку і видалення з неї продуктів збагачення, при якому привід і дека підвішуються на тросових підвісках і -1 -1 створюють частоту коливань деки 12,3-13,15 с (740-790 хв ) при амплітуді 2,5-2 мм. [Спосіб збагачення на концентраційному столі дроблених елементів брухту радіоелектронної апаратури (Патент України на винахід № 88202, заявка № а200714241. Бюл. № 18 від 25.09.2009. ДонНДПІКМ)]. Складність складу елементів радіоелектронного брухту (наявність металів міді і сплавів на мідній основі (латунь, бронза), алюмінію й алюмінієвих сплавів, різних полімерних матеріалів) приводить до одержання в процесі концентрації проміжних продуктів, що у даний час є циркулюючим навантаженням при роботі концентраційних столів, що може приводити до зниження показників концентрації. Підготовки до плавки брухту ЕС. Інститутом ДонНДПІКМ проведені дослідження і розроблений спосіб підготовки до плавки брухту ЕЗ у корпусах і кожухах з алюмінієвих сплавів [Дослідження технології підготовки до плавки брухту ЕЗ у корпусах і кожухах з алюмінієвих сплавів / К.П. Козловський, О.В. Чернюк, І.К. Козловська // Металургійна і гірничорудна промисловість. - Дніпропетровськ.-2010. - № 5. - с. 103-107]. Цей спосіб, як найближчий по технічній суті, прийнятий за прототип. Спосіб включає подачу вихідної сировини і води на концентраційний стіл з нахиленою декою, підвішеною на тросових підвісках під кутом, створення частоти коливань деки 12,3-1 -1 13,15 с (740-790 хв ) при амплітуді 2,5-2 мм, видалення з неї продуктів збагачення, їх сушіння. Також у способі використані операції дроблення брухту в молотковій і ножовій дробарках, просівання, пневматичної сепарації, концентрації на столах у воді. У результаті збагачення брухту ЕЗ одержують срібловмісний концентрат сплавів на мідній основі, алюмінієві сплави, залізні прироблення, полімерні відходи. При цьому утворюється до 4,33 % промпродукту, що містить 29,52 % срібловмісної латуні, 66,4 % алюмінієвих сплавів і 4,08 % мідних часток, решта полімерні матеріали. В даний час промпродукт додають у технологічний процес до нових партій брухту ЕЗ, тобто промпродукт є циркулюючим навантаженням, що з часом нагромаджується і 1 UA 72040 U 5 10 15 20 25 30 35 40 45 50 55 60 приводить до погіршення показників технологічного процесу. Різні варіанти дроблення елементів брухту PEA, зокрема ЕЗ у корпусах і кожухах з алюмінієвих сплавів, приводять і до різного виходу промпродукту в наступних операціях концентрації у воді дроблених продуктів [Оцінка дроблення брухту ЕЗ у корпусах і кожухах з алюмінієвих сплавів / К.П. Козловський, А.В. Пластовець, Е.А. Кузнецов і ін. - Тези доповіді. 1-а Міжнародна науково-технічна виставкафорум "Сучасні енерго- і ресурсозберігаючі технології. Проблеми і перспективи" (28 вересня - 2 жовтня 2009 р.), м. Одеса, Одеський національний університет імені І.І. Мечникова.-200 с. - с. 63-64.]. В основу корисної моделі поставлено задачу доведення промпродукту з метою зменшення його виходу й одержання кінцевих продуктів. Поставлена задача вирішується тим, що у способі доведення на концентраційному столі промпродуктів від попередніх концентрацій елементів брухту радіоелектронної апаратури, а саме, які утримують покриті дорогоцінними металами частки міді і мідних сплавів щільністю 3 3 8400-8900 кг/м , алюмінієвих сплавів щільністю 2500-2900 кг/м , пластмаси щільністю до 3 1700 кг/м , який включає подачу вихідної сировини і води на концентраційний стіл з нахиленою декою, підвішеною на тросових підвісках під кутом, створення частоти коливань деки 12,3-1 -1 13,15 с (740-790 хв ) при амплітуді 2,5-2 мм, видалення з неї продуктів збагачення, їх сушіння, у початковий промпродукт уводять додатково до 15 % продукту проміжної щільності між 3 частками мідних і алюмінієвих сплавів - щільністю 7700-7900 кг/м (залізних прироблень) крупністю -5+2 мм і проводять концентрацію при збільшеному до 7° поперечному куті нахилу деки столу, а концентрат мідьвмісних часток, покритих дорогоцінними металами з залізними приробленнями, і продукт алюмінієвих сплавів із залізними приробленнями після сушіння очищають від заліза магнітною сепарацією. Спосіб здійснюється в такий спосіб. Дослідження проведені на партії брухту ЕЗ у корпусах і кожухах з алюмінієвих сплавів масою 58 кг. Дроблення з підсосом пилу провели в ножовій дробарці ІПР-450М з діаметром отворів решіток 8 мм [Роторний подрібнювач / Патент України на винахід № 84079, заявка № а200613719, 25.12.2006 р., ДонНДПІКМ, заявл. 10.09.2008 р., Бюл. № 17. Автори: К.П. Козловський, В.М. Бредихін, О.В. Пластовець, Т.І. Шуляк]. Діаметр отворів решіток спеціально зменшили з 10 до 8 мм, щоб одержати достатню кількість промпродукту для подальших досліджень. Дроблений матеріал розділили на концентраційному столі (КС) ЕКС-150 конструкції ДонНДПІКМ [Патент України на винахід № 84077, заявка № а200613666, 25.12.2006 р., ДонНДПІКМ, 10.09.2008, Бюл. № 17. Автори: К.П. Козловський, В.М. Бредихін, О.В. Пластовець, -1 Т.І. Шуляк, Б.І. Демедюк]. Частота коливань деки столу склала 13 с , поперечний кут нахилу деки столу 6°. Промпродукт одержали з 3,4,5 рядів рифлів КС масою 14,55 кг. Промпродукт розділили на порції по 2425 г на дільнику проб конструкції ДонНДПІКМ. Залізні прироблення для додавання в проби промпродукту одержали з залізного продукту після ручного і механізованого оброблення брухту блоків радіоелектронної апаратури, а також попередніх партій оброблення брухту ЕЗ. З огляду на склад дробленого брухту, залізні прироблення розсіяли на ситах з діаметрами отворів 5 і 2 мм. У такий спосіб одержали крупність залізних прироблень -5+2 мм. Залізні прироблення направили на контрольну магнітну сепарацію на барабанний електромагнітний сепаратор з полярністю полюсів, що чергується, з діаметром барабана 300 мм і струмом в обмотках 4 А. Виділений магнітний продукт додавали у визначених співвідношеннях до підготовлених проб промпродукту. Первісні досліди на КС ЕКС-150 провели: 1 дослід без додавання залізних прироблень; 2, 3, 4 з додаванням залізних прироблень до початкової проби відповідно, у %: 10, 20, 25. Кут -1 поперечного нахилу деки КС складав 6°, частота коливань деки столу 13 с , швидкість потоку 3 води на змочування і змиви часток 32 дм /хв. Продукти концентрації збирали окремо з усіх 10 секцій рифлів деки і переливу 10 секції рифлів. Продукти сушили, зважували, піддавали магнітному аналізу за допомогою постійних магнітів і візуально оцінювали вміст часток з кожної секції рифлів. Вміст заліза у початковій пробі кожного досліду визначали по різниці між доданою кількістю залізних прироблень і витягнутим постійними магнітами після поділу промпродукту на КС, що складало 5,01-6,22 %. Оцінка результатів дослідів показала, що кут поперечного нахилу деки КС недостатній для ефективного поділу продуктів. Вихід алюмінієвого продукту склав без додавання додаткового заліза 39,81 %, а при додаванні заліза в кількості від 10 до 25 % збільшився до 43,45-43,81 %, що з'явилося наслідком малого поперечного кута нахилу деки столу і недостатнього змиву алюмінієвого продукту через секції рифлів деки. Тому наступну серію дослідів провели, збільшивши кут поперечного нахилу деки КС до 7°. 2 UA 72040 U П'ятий дослід провели без додавання в пробу додаткових залізних прироблень. Шостий і сьомий досліди поставили на пробах, з яких залізні прироблення були вилучені. Додаткові залізні прироблення, додані в проби, склали: шостий дослід - 15 %, сьомий дослід - 25 %. Результати всіх дослідів наведені в таблиці. 5 № 1 2 3 4 5 6 7 10 15 20 Додано Вихід продуктів після відділення залізних додатково Вміст залізних прироблень магнітом / % секцій рифлів Кут залізних прироблень в поперечного прироблень до початковій масі нахилу деки срібловмісних, % алюмінійвмісних, % початкової маси проби, % столу, град. проби, % 6,22 60,19/1-5 39,81/6-10 6 10 5,52 56,55/1-5 43,45/6-10 6 20 5,21 57,28/1-5 42,72/6-10 6 25 5,01 56,19/1-5 43,81/6-10 6 6,27 46,16/1-6 53,84/7-10 і перелив 7 15 39,12/1-5 60,88/6-10 і перелив 7 25 41,61/1-5 58,39/6-10 і перелив 7 У п'ятому досліді вихід алюмінієвого продукту за рахунок збільшення поперечного кута нахилу деки столу з 6° до 7° збільшився на 14 %, а за рахунок додаткового додавання залізних прироблень найкращий результат отриманий у шостому досліді, де вихід алюмінієвого продукту збільшився ще на 7 % і склав 60,88 % при додаванні в пробу 15 % залізних прироблень. Продукти доведення на КС промпродукту після магнітної сепарації додаються до продуктів попередніх концентрацій: срібновмісного концентрату й алюмінієвих продуктів. Можливо загальне скорочення операцій концентрації. Як видно з даних таблиці уведення у початковий промпродукт додатково до 15 % продукту 3 проміжної щільності між частками мідних і алюмінієвих сплавів - щільністю 7700-7900 кг/м (залізних прироблень) крупністю -5+2 мм, проведення концентрації при збільшеному до 7° поперечному куті нахилу деки столу, очищення після сушіння від заліза магнітною сепарацією концентрату мідьвмісних часток, покритих дорогоцінними металами з залізними приробленнями, і продукту алюмінієвих сплавів із залізними приробленнями зменшує вихід промпродукту і підвищує вихід кінцевих продуктів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб доведення на концентраційному столі промпродуктів від попередніх концентрацій елементів брухту радіоелектронної апаратури, а саме, які утримують покриті дорогоцінними 3 металами частки міді і мідних сплавів щільністю 8400-8900 кг/м , алюмінієвих сплавів щільністю 3 3 2500-2900 кг/м , пластмаси щільністю до 1700 кг/м , який включає подачу вихідної сировини і води на концентраційний стіл з нахиленою декою, підвішеною на тросових підвісках під кутом, -1 -1 створення частоти коливань деки 12,3-13,15 с (740-790 хв ) при амплітуді 2,5-2 мм, видалення з неї продуктів збагачення, їх сушіння, який відрізняється тим, що у початковий промпродукт уводять додатково до 15 % продукту проміжної щільності між частками мідних і алюмінієвих 3 сплавів - щільністю 7700-7900 кг/м (залізних прироблень) крупністю -5+2 мм і проводять концентрацію при збільшеному до 7° поперечному куті нахилу деки столу, а концентрат мідьвмісних часток, покритих дорогоцінними металами з залізними приробленнями, і продукт алюмінієвих сплавів із залізними приробленнями після сушіння очищають від заліза магнітною сепарацією. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюFinishing method in table concentrator of intermediate products from previous concentrations of scrap of electronic equipment

Автори англійськоюKozlovskyi Kostiantyn Pavlovych

Назва патенту російськоюСпособ доводки на концентрационном столе промпродуктов от предыдущих концентраций элементов лома радиоэлектронной аппаратуры

Автори російськоюКозловский Константин Павлович

МПК / Мітки

МПК: B07B 1/00

Мітки: промпродуктів, доведення, апаратури, брухту, попередніх, спосіб, столі, елементів, радіоелектронної, концентрацій, концентраційному

Код посилання

<a href="https://ua.patents.su/5-72040-sposib-dovedennya-na-koncentracijjnomu-stoli-promproduktiv-vid-poperednikh-koncentracijj-elementiv-brukhtu-radioelektronno-aparaturi.html" target="_blank" rel="follow" title="База патентів України">Спосіб доведення на концентраційному столі промпродуктів від попередніх концентрацій елементів брухту радіоелектронної апаратури</a>

Попередній патент: Багатофункціональний комплекс для надання банківських послуг

Наступний патент: Модуль лінійного індукційного прискорювача

Випадковий патент: Противірусна сполука множинної дії, її склад та спосіб лікування вірусних захворювань