Спосіб формування покриття

Номер патенту: 75032

Опубліковано: 26.11.2012

Автори: Антонюк Віктор Степанович, Вовк Ярослав Володимирович, Пономаренко Анатолій Іванович

Формула / Реферат

Спосіб формування покриття на робочих поверхнях струмознімача, який включає електрохімічне золочення шляхом нанесення розчину електроліту з наступним обкочуванням, який відрізняється тим, що покриття зміцнюють натягнутою струною, при цьому в робочу зону додатково вносять поверхнево-активний колоїдний розчин на основі ізопропилового спирту і сірки, а натягнутій струні надають одночасно зворотно-поступальне і коливальне переміщення, просушують робочу поверхню і формують надтонкий хемосорбний шар покриття.

Текст

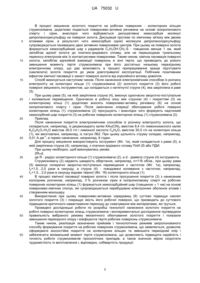

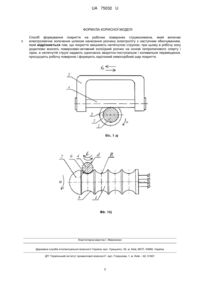

Реферат: Спосіб формування покриття на робочих поверхнях струмознімача включає електрохімічне золочення шляхом нанесення розчину електроліту з наступним обкочуванням, який зміцнення покриття натянутою струною, внесення поверхнево-активного колоїдного розчину, надання натягнутій струні одночасно зворотно-поступального і коливального переміщення, просушення робочої поверхні і формування надтонкого хемосорбного шару покриття. UA 75032 U (12) UA 75032 U UA 75032 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області приладобудування, а саме до способів приладобудування, і може бути використаний для підвищення зносостійкості і струмопровідності деталей приладів, наприклад струмознімачів. Відомий спосіб нанесення покриття на метали (патент РФ 2112077, кл С23С18/31, С23С18/32, С23С18/38, С23С18/42, опубл. 27.05.1998 p. - аналог), який включає обезжирення, хімічне травлення і/або активування, промивання і обробку підготовлених деталей металізованим розчином, відрізняється тим, що як металізований розчин беруть розчин не ціаністих солей металів, наприклад нітратів, галогенідів, сульфатів, ацетатів, оксалатів в органічному розчиннику і обробку підготовлених деталей металізованим розчином ведуть при 20-150 °C. Недоліками технології аналога є складність виконання процесу та обмеження технологічних можливостей внаслідок використання металізованих розчинів. Відомий спосіб нанесення покриття на метали (патент РФ 2182190, кл С23С18/42, опубл. 10.05.2002 р. - аналог), який включає хімічне золочення до отримання безпористого золотого покриття товщиною 0,05-0,08 мкм. Цей технічний результат досягається за рахунок нанесення покриття на металічні вироби, що включає хімічне золочення шляхом нанесення розчину золотоорганічної сполуки з наступним відпалом, причому вміст золота в розчині складає 10-15 мас. %, відпал виробу проводять при температурі 450-500 °C до отримання безпористого золотого покриття. Недоліками зазначеного способу є те, що режими нанесення покриття обмежені технологічними можливостями внаслідок використання електролітів та неможливістю використання органічних смол як захисних матеріалів робочих ділянок, на які не наноситься покриття. Найбільш близьким по технічній суті до способу, що заявляється, є спосіб нанесення гальванічних покриттів (патент РФ 2166569, кл С25D5/16, С23С18/14, публ. 10.05.2001 г. – найближчий аналог), який включає попереднє хімічне золочення з розчину комплексної ціанідвмісної сполуки золота за рахунок внутрішньомолекулярного окислення-відновлення, відрізняється тим, що хімічне золочення ведуть до одержання безпористого золотого покриття товщиною 0,005-0,08 мкм в умовах автоінгібування процесу шаром золота, а дефектні покриття додатково піддають хімічному золоченню і перед нанесенням гальванічних покриттів додатково наносять шар нікелю як протидифузійного бар'єру товщиною 0,1-1,0 мкм. Недоліком даного найближчого аналогу - способу нанесення гальванічних покриттів - є те, що очікуваний технічний результат важко досягти через складність виконання процесу, обмежені технологічні можливості і шкідливість роботи зі ціаністими сполуками, що містять золото, а також необхідність дотримання додаткових санітарно-екологічних вимог. В основу корисної моделі поставлена задача підвищення зносостійкості і зменшення коефіцієнта тертя шляхом формування на робочих поверхнях надтонкого хемосорбного шару покриття із золота, що дозволяє забезпечити технічний результат - зменшення перехідного опору і забезпечення мінімального моменту тертя струмознімача, наприклад, гіроскопічного приладу. Поставлена задача вирішується тим, що спосіб формування покриття на робочих поверхнях струмознімача включає елекрохімічне золочення шляхом нанесення розчину електроліту з наступним обкочуванням і полягає в зміцненні золотого покриття натягнутою струною, при цьому в робочу зону додатково вносять поверхнево-активний колоїдний розчин на основі ізопропилового спирту і сірки, а натягнутій струні надають зворотно-поступальне і коливальне переміщення, після чого робочу поверхню просушують і, внаслідок чого, формують надтонкий хемосорбний шар покриттів. Істотна відмінність запропонованого рішення в порівнянні з відомими полягає в тому, що технологія формування покриття після електрохімічного нанесення із розчину електроліту, що складається, наприклад, із диціаноаурату калію, лимоннокислого калію і лимонної кислоти, включає подальше механічне обкочування інструментом - натягнутою струною з платиноірідієвого сплаву, який виконує одночасно зворотно-поступальне і коливальне переміщенням. Конкретними істотними відмінностями даного способу також є застосування поверхневоактивного колоїдного розчину на основі ізопропилового спирту і сірки, внаслідок чого створюються поверхнево-хімічні сполуки. Після обробки золотого покриття його просушують і отримують надтонкий хемосорбний шар покриття. Даний спосіб оптимальний і в комплексі приносить заявлений позитивний результат. Суть способу формування покриття на робочих поверхнях струмознімача пояснюється кресленнями, де на Фіг. 1а зображено загальний вигляд схеми механічного зміцнення покриття натягнутою струною, а на Фіг. 1б схема взаємного переміщення інструменту і струмознімача. 1 UA 75032 U 5 10 15 20 25 30 35 40 45 50 55 В процесі зміцнення золотого покриття на робочих поверхнях - колекторних кільцях струмознімача, додатково подається поверхнево-активна речовина на основі ізопропилового спирту і сірки, внаслідок чого відбувається дисоціативна хемосорбція молекул дипропанолдисульфіду на поверхні золота. Дисоціація протікає по хімічному зв'язку між двома атомами сірки, в результаті чого хемосорбція однієї молекули дипропанолдисульфіду супроводжується пасивацією двох активних поверхневих центрів. При цьому на поверхні золота формується хемосорбційний шар з радикалів C 2H4OH-CH2-S - товщиною менше 1 нм, який запобігає адгезії золота до платино-іридієвого сплаву, але не перешкоджає тунельному переносу електронів між їх контактуючими поверхнями. Таким чином, хімічна пасивація поверхні золота, запобігає адгезійній взаємодії поверхонь в зоні тертя, що призводить до різкого зменшення моменту тертя струмознімача при його достатньо низькому перехідному електричному опору, що дає можливість в процесі припрацювання краще підготувати (наклепати) золоте покриття до умов довготривалої експлуатації. Побічним позитивним ефектом хімічної пасивації є захист поверхні золота від корозійного впливу довкілля. Спосіб виконується наступним чином. Після нанесення електрохімічним способом із розчину електроліту на колекторні кільця (1) струмознімача (2) золотого покриття (3) його робочі поверхні зміцнюють інструментом, що складається з натягнутої струни (4), яка закріплена в рамі (5). При цьому рама (5), на якій закріплена струна (4), виконує одночасно зворотно-поступальне і коливальне переміщення. Одночасно в робочу зону між струною (4) і покриттям (3) на колекторному кільці (1) додатково вносять поверхнево-активну речовину (6) на основі ізопропилового спирту і сірки. Після закінчення операції обкочування робочі поверхні колекторних кілець (1) струмознімача (2) просушують і внаслідок чого формують надтонкий хемосорбний шар покриття (3) на робочих поверхнях колекторних кілець (1) струмознімача (2). Приклад Після нанесення покриття електрохімічним способом із розчину електроліту золота, що складається, наприклад, із диціаноаурату калію KAu(CN) 2 вмістом 8,4 г/л лимоннокислого калію К3С6Н5О7•Н2О вмістом 30,0 г/л і лимонної кислоти С6Н8О7 вмістом 30,0 г/л на колекторні кільця (1), які виготовлені, наприклад, із латуні Л62. При цьому щільність струму складає, наприклад, -2 0,01 А дм ; а термін нанесення, наприклад, 6 годин. Для процесу зміцнення використовують інструмент (Фіг. 1а), який складається з рами (5), в якій закріплена струна (4), наприклад, з платино-ірідієвого сплаву ПлИ-25 або ПДИ. При цьому необхідно, щоб виконувалась умова: 2R>d, де R - радіус колекторного кільця (1) струмознімача (2), a d - діаметр струни (4) інструмента. Струмознімачу (2) надають швидкість обертання, наприклад, n=116 об/хв., при цьому рама (5) виконує поперечні зворотно-поступальні переміщення з частотою (Фіг. 1а), наприклад, fp=1,5…2,0 рази в секунду, а струна (4) - повздовжні коливання з частотою, наприклад, fC=1,5…2,0 рази в секунду вздовж твірної (Фіг. 1б) колекторного кільця (1). В процесі хімічної пасивації поверхні золота і після просушення покриття (3) з нанесеним колоїдним розчином, наприклад, 3 % розчином сірки в ізопропиловому спирті на робочих поверхнях колекторних кілець (1) формується хемосорбційний шар (товщиною 1 нм) на основі поверхнево-хімічних сполук, які супроводжуються перебудовою електронних оболонок атомів і створенням моношару. Використання при цьому поверхнево-активних середовищ (6) суттєво підвищує наклеп золотого покриття (3) і покращує якість його робочої поверхні, що призводить до суттєвого підвищення критичного навантаження переходу до схвачування між матеріалами, які труться. Проведені дослідницькі роботи по розробці технології нанесення золотого покриття на робочі поверхні колекторних кілець струмознімача і експериментальні дослідження підтвердили правильність вибраного режиму механічного обкочування золотого покриття і показали зменшення перехідного опору і коефіцієнта тертя робочих поверхонь струмознімача. Таким чином, реалізація зазначених прийомів і технологічних режимів запропонованого способу формування покриття на робочих поверхнях струмознімача, що заявляється, дозволяє сформувати зносостійке покриття на колекторних кільцях та зменшити перехідний опір і забезпечити мінімальний момент тертя струмознімача, що дозволяють підвищити надійність і точність роботи струмознімачів гіроскопічних приладів, а також значною мірою скоротити трудомісткість їх виготовлення і, відповідно, собівартість продукції. 2 UA 75032 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб формування покриття на робочих поверхнях струмознімача, який включає електрохімічне золочення шляхом нанесення розчину електроліту з наступним обкочуванням, який відрізняється тим, що покриття зміцнюють натягнутою струною, при цьому в робочу зону додатково вносять поверхнево-активний колоїдний розчин на основі ізопропилового спирту і сірки, а натягнутій струні надають одночасно зворотно-поступальне і коливальне переміщення, просушують робочу поверхню і формують надтонкий хемосорбний шар покриття. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forming covering

Автори англійськоюVovk Yaroslav Volodymyrovych, Antoniuk Viktor Stepanovych, Ponomarenko Anatolii Ivanovych

Назва патенту російськоюСпособ формирования покрытия

Автори російськоюВолк Ярослав Владимирович, Антонюк Виктор Степанович, Пономаренко Анатолий Иванович

МПК / Мітки

МПК: C25D 5/16

Мітки: покриття, формування, спосіб

Код посилання

<a href="https://ua.patents.su/5-75032-sposib-formuvannya-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування покриття</a>

Попередній патент: Бункер активного вентилювання

Наступний патент: Пристрій для видалення co2 із відпрацьованих газів з установок для виробництва чавуну

Випадковий патент: Трансформована рослина