Установка для утилізації гумовмісних відходів, зокрема автомобільних шин

Номер патенту: 7534

Опубліковано: 15.06.2005

Автори: Саксонов Сергій Андрійович, Рибченко Віктор Іванович

Формула / Реферат

1. Установка для утилізації гумовмісних відходів, зокрема автомобільних шин, що містить реактор з герметично закритою піролізною камерою, системою завантажування гумовмісних відходів та вивантажування твердих продуктів піролізу та системою нагрівання гумовмісних відходів до температури піролізу, систему сепарації та очистки рідких і газоподібних продуктів піролізу з системою подачі частини газоподібних продуктів піролізу в систему нагрівання гумовмісних відходів, яка відрізняється тим, що піролізна камера виконана у вигляді вертикальної колони, система завантажування гумовмісних відходів та вивантажування твердих продуктів піролізу виконана у вигляді герметично закріплених угорі колони завантажувального та унизу колони вивантажувального бункерів, причому кожний з них обладнаний герметизуючими його поворотними верхньою та нижньою кришками, система нагрівання гумовмісних відходів виконана у вигляді розташованої над вивантажувальним бункером камери згоряння з колосником і щонайменше одним газовим пальником, відкритим своїм виходом у камеру згоряння, при цьому установка оснащена розміщеним під завантажувальним бункером газовим розширювачем, вихід якого зв'язаний із входом системи сепарації та очистки рідких і газоподібних продуктів піролізу.

2. Установка за п. 1, яка відрізняється тим, що кришки виконані у вигляді засувок.

3. Установка за п. 1, яка відрізняється тим, що система сепарації та очистки рідких і газоподібних продуктів піролізу включає послідовно розташовані в напрямку протікання газоподібних продуктів піролізу та зв'язані один із одним трубопроводами циклон, вертикально встановлені конденсатор та адсорбер, відцентровий сепаратор аерозолів, вертикально встановлений димовід, димосос, а також залишковий фільтр і факел або компресор для закачування газоподібних продуктів у балони, причому циклон зв'язаний входом із виходом газового розширювача, конденсатор зв'язаний верхнім вихідним торцем із виходом циклона через фільтр грубої очистки, адсорбер зв'язаний нижнім вхідним торцем із нижнім вихідним торцем конденсатора, відцентровий сепаратор аерозолів зв'язаний входом із верхнім вихідним торцем адсорбера, а виходом із верхнім торцем димоводу, який зв'язаний нижнім торцем через залишковий фільтр із нижнім торцем факела, а на нижніх торцях циклона, конденсатора, адсорбера та сепаратора встановлені крани для відбору рідких продуктів піролізу до збірників.

Текст

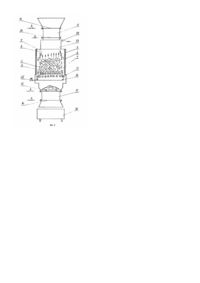

Корисна модель стосується установок для утилізації зношених гумовмісних відходів, зокрема автомобільних покришок, і може бути використана на підприємствах, які здійснюють таку утилізацію, а також у різних галузях народного господарства як установки, в яких може бути використаний піроліз гумовмісних відходів для отримання тепла та/або паливних речовин. Відома установка для утилізації зношених автопокришок у складі установки для виготовлення пресованих виробів з відходів деревини, яка містить горизонтально розміщений закритий з торців довгастий корпус, закріплену в корпусі герметичну піролізну камеру, розташовану по довжині корпусу й закриту з торців дверцями, та утворену між внутрішньою поверхнею корпусу та зовнішньою поверхнею піролізної камери топку з пальниками та патрубком подачі повітря для спалювання автопокришок, причому топка з'єднана з порожниною піролізної камери обладнаним ресивером трубопроводом газоподібних продуктів піролізу [патент України № 38877, МПК7 B27N 3/00, опубл. 2001 р.]. Частина газоподібних продуктів пролізу подають до сушарки тирси, з якої виготовлюють вироби з відходів деревини. В цій установці для завантажування автопокришок і вивантажування твердих продуктів піролізу необхідно розгерметизовувати топку та піролізну камеру, що збільшує тр удомісткість та енергоємність процесу. Поряд з тим, при спалюванні автопокришок утворюються шкідливі речовини, значна частина яких забруднює навколишнє середовище. Відома також установка для утилізації гумовмісних відходів, яка містить складений з верхньої та нижньої половин закритий корпус, що включає встановлену по його вертикальної осі з верхнім, нижнім і бічним проміжками відносно його стінок кільцеву піролізну камеру з відкритим нижнім торцем, встановлену по осі піролізної камери обичайку, по осі якої встановлений дефлектор з розташованими з кроком уздовж його осі лопатями, закріплений усередині піролізної камери на обичайці знімний сітчастий кошик для розміщення в ньому автопокришок, закріплений в нижній зоні піролізної камери відбивач з утворенням порожнини, яка з'єднана з бічним проміжком між стінками корпусу та піролізної камери, розміщений унизу вказаного бічного проміжку патрубок підводу до нього гарячого газу, з'єднаний з ним патрубок відводу з нижньої частини обичайки газоподібних продуктів піролізу та розташований в нижньому торці корпусу патрубок відводу з нього рідких продуктів піролізу [патент РФ № 2226649, МПК7 M23G 5/16, опубл. 2004 р.]. В наведеній установці не передбачено спалювання покришок, а лише їхній піроліз, що зменшує забруднення довкілля. Проте вона має такі суттєві недоліки. Гарячий газ, відсмоктуваний лопатями дефлектора, поступає до вказаного бічного проміжку, проходить по ньому догори та спрямовується лопатями дефлектора униз усередину обичайки до патрубка його відводу з нижньої зони обичайки. Цей газ нагріває внутрішню та зовнішню стінки піролізної камери, тепло від яких нагріває покришки на сітчастому кошику, тобто нагрів покришок відбувається не безпосереднім обтіканням покришок, а теплопередачею від стінок піролізної камери, що обумовлює неоптимальні умови піролізу покришок. Відсутність системи сепарації та очистки продуктів пролізу не дає можливість отримання чистих рідких і газоподібних продуктів піролізу. Крім того, завантажування до піролізної камери покришок і вивантажування з неї твердих продуктів піролізу потребує її розгерметизації. Відома обрана за прототип установка для утилізації гумовмісних відходів, що містить герметично закриту піролізну камеру, камеру підігріву гумовмісних відходів, систему подачі до піролізної камери гарячого газу, систему подачі частини газоподібніх продуктів піролізу в систему подачі до піролізної камери гарячого газу, систему подачі частини газоподібніх продуктів піролізу в систему подачі до піролізної камери гарячого газу, а також систему сепарації та очистки рідких і газоподібних продуктів піролізу. При цьому піролізна камера містить систему завантажування гумовмісних відходів та вивантажування твердих продуктів піролізу у вигляді розташованих на боковій стінці камери герметичних дверець і лотка або візка, на яких подають до камери гумовмісні відходи та вивантажують тверді продукти піролізу, а також трубопроводи підводу гарячого та відбору піролізного газів. Камера підігріву гумовмісних відходів з'єднана з тр убопроводом відбору піролізного газу, підключеного до першого входу теплообмінника, другий вхід якого з'єднаний з вентилятором подачі до камери підігріву атмосферного повітря, а вихід з'єднаний з атмосферою. Система подачі до піролізної камери гарячого газу складена з теплогенератора, вентилятора для подачі в теплогенератор атмосферного повітря, теплообмінника, з'єднаного входом із теплогенератором, а виходом із піролізною камерою. Система подачі частини газоподібних продуктів піролізу в систему подачі до піролізної камери гарячого газу містить компресор, один вхід якого з'єднаний з атмосферою, а другий - з теплообмінником на вході камери підігріву гумовмісних відходів, один вихід - зі входом теплообмінника системи подачі до піролізної камери гарячого газу, а др угий - зі входом теплообмінника системи подачі до піролізної камери гарячого газу та тр убопроводом підводу гарячого газу до піролізної камери. Система сепарації та очистки рідких і газоподібних продуктів піролізу виконана у вигляді обладнаного збірником рідких продуктів піролізу сепаратора, вхід якого з'єднаний зі виходом теплообмінника системи підігріву гумовмісних відходів, а вихід - зі входом компресора [див. патент РФ № 2212430, МПК 7 C10G 1/10, опубл. 20.09. 2003 р.]. Така установка дозволяє підвищити чистоту отримуваних рідких та газоподібних продуктів піролізу. Однак вона має такі суттєві недоліки. Для вивантажування твердих відходів піролізу з піролізної камери та завантажування до неї гумовмісних відходів необхідно відкривати дверці камери, тобто розгерметизовувати її, наслідком чого є її охолодження. Це виключає можливість безперервного процесу й, тим самим, потребує додаткові витрати тепла для нагрівання завантажених відходів і, крім того, ускладнює технологічний процес і збільшує його тривалість. Піроліз гумовмісних відходів, що знаходяться на лотку або візку, обумовлює неоптимальний їхній контакт з гарячими газами й, тим самим, неоптимальний режим піролізу. Підігрів гумовмісних відходів газоподібними продуктами піролізу в окремій камері, а не в самій піролізній камері, обумовлює додаткові витрати тепла, а також необхідність завантажування відходів до камери підігріву, вивантажування їх із цієї камери та завантажування їх до піролізної камери, що ускладнює конструкцію установки та те хнологію піролізу, а також виключає можливість безперервного процесу піролізу. Підігрів гумовмісних відходів частиною газоподібних продуктів піролізу, яку подають до камери підігріву відходів через теплообмінник системи підігріву відходів, а потім випускають в атмосферу, обумовлює додаткові витрати тепла. В основу корисної моделі поставлена задача вдосконалення установки для утилізації гумовмісних відходів шляхом забезпечення безперервного процесу піролізу з завантажуванням заданих об'ємів відходів до піролізної камери та вивантажуванням із неї твердих продуктів пролізу без її розгерметизації, а також із нагріванням відходів та з охолодженням газоподібних продуктів у самій піролізній камері, що зменшує витрати енергії на підогрів відходів та охолодження газоподібних продуктів піролізу, створює оптимальні термодинамічні умови нагріву відходів, процесу піролізу та подальших процесів сепарації та очистки рідких і газоподібних продуктів піролізу, а також дозволяє спростити конструкцію установки та технологічний процес і, крім того, зменшити трудомісткість та енергоємність процесу й збільшити його продуктивність, а також отримувати максимально чисті рідкі та газоподібні продукти піролізу. Поставлена задача вирішується тим, що в установці для утилізації гумовмісних відходів, зокрема автомобільних шин, що містить реактор з герметично закритою піролізною камерою, системою завантажування гумовмісних відходів та вивантажування твердих продуктів пролізу та системою нагрівання гумовмісних відходів до температури піролізу, систему сепарації та очистки рідких і газоподібних продуктів піролізу з системою подачі частини газоподібніх продуктів піролізу в систему нагрівання гумовмісних відходів, згідно з корисною моделлю, піролізна камера виконана у вигляді вертикальної колони, система завантажування гумовмісних відходів та вивантажування твердих продуктів піролізу виконана у вигляді герметично закріплених угорі колони завантажувального та унизу колони вивантажувального бункерів, причому кожний з них обладнаний на верхньому та нижньому його торцях герметизуючими його верхньою та нижньою кришками, система нагрівання гумовмісних відходів виконана у вигляді розташованої над вивантажувальним бункером камери згоряння з колосником і щонайменше одним газовим пальником, відкритим своїм виходом у камеру згоряння, при цьому установка оснащена розміщеним під завантажувальним бункером газовим розширювачем, вихід якого зв'язаний зі входом системи сепарації та очистки рідких і газоподібних продуктів піролізу. У процесі піролізу піролізна камера заповнена гумовмісними відходами від газового розширювача до днища колосника. Процес піролізу відбувається при герметично закритих кришках завантажувального та розвантажувального бункерів. Піроліз відходів, що знаходяться на колоснику, супроводжується виділенням великої кількості газоподібних продуктів і водяної пари. Відходи зазнають ущільнювання під дією тиску з боку вище лежачого стовпу відходів, що приводить до зменшення їх об'єму, завдяки чому контактуючий з відходами на колоснику стовп завантажених відходів по мірі зменшення об'єму відходів на колоснику постійно переміщується донизу. При цьому газоподібні продукти піролізу проходять через цей стовп угору, нагріваючи його до зростаючої у напрямку донизу температури та охолоджуючись по мірі переміщення догори, тобто відходи та газоподібні продукти піролізу разом із водяними парами переміщуються в з устрічних напрямках. Тверді продукти піролізу проходять крізь отвори колосника та накопичуються на верхній кришці вивантажувального бункера. Чергову порцію гумовмісних відходів подають до завантажувального бункера при закритій його нижній та відкритій верхній кришках. Потім закривають верхню кришку, відкривають нижню кришку і порцію відходів завантажують у порожнину піролізної камери. Усе це забезпечує безперервний процес піролізу при завантажуванні піролізної камери заданими порціями гумовмісних відходів та вивантажуванні твердих продуктів піролізу з виключенням її розгерметизації. Це також забезпечує нагрівання гумовмісних відходів до їх надходження у зону піролізу та охолодження газоподібних продуктів піролізу до виходу їх з піролізної камери. А це, у свою чергу, зменшує витрати енергії на підогрів відходів та охолодження газоподібних продуктів піролізу, створює оптимальні термодинамічні умови для нагріву відходів, для процесу піролізу та для подальших процесів сепарації та очистки рідких і газоподібних продуктів піролізу. Підігрів гумовмісних відходів у самій піролізній камері виключає необхідність у камері підігріву цих відходів, а тому - у завантажуванні відходів до цієї камери, вивантажуванні їх з цієї камери та завантажуванні до піролізної камери, а також виключає необхідність у теплообміннику, що дозволяє спростити конструкцію установки та технологічний процес і, крім того, зменшити трудомісткість та енергоємність процесу й збільшити його продуктивність, а також отримувати максимально чисті рідкі та газоподібні продукти піролізу. При цьому система сепарації та очистки рідких і газоподібних продуктів піролізу може включати послідовно розташовані в напрямку протікання газоподібних продуктів піролізу та зв'язані один з одним трубопроводами циклон, вертикально встановлені конденсатор та адсорбер, відцентровий сепаратор аерозолів, вертикально встановлений димовід, димосос, а також залишковий фільтр і факел або компресор для закачування газоподібних продуктів у балони, причому циклон зв'язаний входом із виходом газового розширювача, конденсатор зв'язаний верхнім вихідним торцем із виходом циклона через фільтр грубої очистки, адсорбер зв'язаний нижнім вхідним торцем із нижнім вихідним торцем конденсатора, відцентровий сепаратор аерозолів зв'язаний входом із верхнім вихідним торцем адсорбера, а виходом - із верхнім торцем димовода, який зв'язаний нижнім торцем через залишковий фільтр із нижнім торцем факела, а на нижніх торцях циклона, конденсатора, адсорбера та сепаратора встановлені крани для відбору рідких продуктів піролізу до збірників. Розташування гумовмісних відходів над камерою згоряння забезпечує переміщення у протитечії відходів і гарячих газів й тим самим їхнє охолодження до процесу виходу їх у систему сепарації та очистки рідких і газоподібних продуктів піролізу. Це дозволяє утворити вказану систему вищевказаним чином, що забезпечує найбільш оптимальні умови для розділення газової та рідкої фракцій та, як наслідок, забезпечити максимальний вихід чисти х корисних газових і рідких речовин із мінімальними витратами енергії на охолодження газової суміші. Ця система найбільш ефективна для використання в запропонованій установці, однак можуть бути використані й системи з іншими схемами. Суть корисної моделі пояснюється прикладом його здійснення з відсилками на креслення, де зображені: на Фіг.1 - функціональна схема установки для утилізації гумовмісних відходів, зокрема автомобільних шин, та на Фіг.2 - схема реактора установки з піролізною камерою у подовжньому розрізі. Установка для утилізації гумовмісних відходів, зокрема автомобільних шин, містить реактор 1 у вигляді вертикально розташованої колони з герметично закритою піролізною камерою 2, системою завантажування гумовмісних відходів, системою вивантажування твердих продуктів пролізу та системою нагрівання гумовмісних відходів до температури піролізу, систему сепарації та очистки рідких і газоподібних продуктів піролізу з системою подачі частини газоподібніх продуктів піролізу в систему нагрівання гумовмісних відходів. Піролізна камера 2 має корпус 3 зі зовнішнім теплоізоляційним кожухом 4 для зниження тепловіддачі і внутрішньою обичайкою 5 з отворами 6 по поверхні, яка відокремлює камеру згоряння 7 від внутрішньої камери 8 (Фіг.2). Система завантажування 9 гумовмісних відходів та система вивантажування 10 твердих продуктів піролізу (Фіг.1) виконана у вигляді герметично закріплених угорі колони реактора 1 завантажувального 11 та унизу його колони вивантажувального 12 бункерів. Кожний з бункерів 11 та 12 обладнаний герметизуючими його верхньою та нижньою кришками 13, 14 та 15, 16 відповідно. Кришки виконані у вигляді заслінок та обладнані механізмами відкриття та закриття (на кресленні не показані). Напрямок ходу кришок показаний стрілками А (Фіг.2). Система нагрівання гумовмісних відходів виконана у вигляді розташованої над вивантажувальним бункером 12 у піролізній камері 2 камери згоряння 7 з колосниками 17 і двома газовими пальниками 18, відкритими своїми виходами у камеру згоряння 7. До газових пальників 18 під'єднані трубопроводи 19 подачі паливного газу з полум'ягасниками 20 і кранами 21, та трубопроводи 22 подачі до пальників 18 газоподібних продуктів піролізу. . Реактор 1 також обладнаний розміщеним під завантажувальним бункером 11 газовим розширювачем 23 з виходом 24 до системи сепарації та очистки рідких і газоподібних продуктів піролізу. Система сепарації та очистки рідких і газоподібних продуктів піролізу включає послідовно розташовані в напрямку протікання газоподібних продуктів піролізу та зв'язані один з одним трубопроводами циклон 25, вертикально встановлені конденсатор 26 та адсорбер 27, відцентровий сепаратор аерозолів 28, вертикально встановлений димовід 29, димосос 30 з витяжним вентилятором, а також фільтр 31 грубої очистки газової суміші зі змінною касетою і факел 32 або компресор для закачування газоподібних продуктів у балони. При цьому циклон 25 зв'язаний входом із виходом 24 газового розширювача 23, конденсатор 26 зв'язаний верхнім вихідним торцем із виходом циклона 25 через фільтр 31, адсорбер 27 зв'язаний нижнім вхідним торцем із нижнім вихідним торцем конденсатора 26, відцентровий сепаратор 28 аерозолів зв'язаний входом із верхнім вихідним торцем адсорбера 27, а виходом - із верхнім торцем димовода 29, який зв'язаний нижнім торцем через залишковий фільтр 33 з нижнім торцем факела 32. На нижніх торцях циклона 25, конденсатора 26, адсорбера 27 та сепаратора 28 встановлені крани 34 для відбору рідких продуктів піролізу до збірників, не показаних на кресленнях. До верхньої зони конденсатора 26 до системи його охолодження під'єднані трубопровід подачі холодної води і трубопровід для зливу з цієї системи відпрацьованої води (на кресленні не показані). Від димососу 30 відгалужений трубопровід 22 подачі газоподібних продуктів піролізу до газових пальників 18. Усі зливи рідких фракцій обладнані U-подібними гідрозатворами (не показані) для запобігання підсмоктування повітря до системи сепарації та очистки рідких і газоподібних продуктів піролізу. Для підтримання стійкого горіння у піролізній камері 2 газові пальники 18 оснащені повітряними засувками 35. Під реактором 2 розташована вагонетка 36 для вивантажування твердих продуктів піролізу. Піролізна камера 2 вміщує до 200кг, бункери 2 і 3 - до 250кг відходів. Одноразове завантажування реактора 800кг. Робота установки для утилізації гумовмісних відходів описана на прикладі утилізації зношених автомобільних шин. Для виведення установки на оптимальний режим піролізу прогрівають піролізну камеру 2. Для цього за відсутністю піролізного газу при першому пуску установки піролізну камеру 2 завантажують сухими деревними відходами в об'ємі 1м 3, подрібненими до фракції 30-70мм. Решту об'єму камери 2 заповнюють гумовмісними відходами, подрібненими на шматки розміром приблизно 200х200х180мм. До порожнин піролізної камери 2 подають охолоджувальну воду. Включають витяжний вентилятор димососа 30. Деревні відходи, що знаходяться на колоснику 17, підпалюють газовими пальниками 18 через оглядове вікно (не показане) в камері 2. гарячі гази від пальників 18 з камери згоряння 7 крізь отвори 6 обичайки 5 поступають до внутрішньої камери 8. Відходи деревини у процесі прогріву установки частково згорають і частково піддаються піролізу. Гарячі гази, які утворюються у процесі піролізу деревних відходів, проходять через стовп деревних і гумовмісних відходів, що знаходиться над камерою згоряння 7, нагрівають їх, віддаючи тепло, та охолоджені, поступають до газового розширювача 23 і далі через вихід 24 проходять через циклон 25, конденсатор 26, адсорбер 27, сепаратор 28, димовод 29, димосос 30 і далі. Частину газу по каналу 22 відбирають до газових пальників 18. У процесі прогріву камери 2 температура в зоні піролізу становить понад 700°С. При досягненні в контрольній точці у верхній зоні камери 2 температури 90-95°С по каналу починають подавати воду для охолодження конденсатора 26. При цьому потік води регулюють таким чином, щоб температура води на виході з конденсатора 26 не перевищувала 70°С. Включають витяжний вентилятор димососа 30. На заключній стадії прогріву установки підключають до роботи сепаратор аерозолів 28. Після досягнення прогріву усієї установки температуру піролізу знижують до 400600°С, для чого подачу повітря до камери згоряння 7 знижують до мінімальної кількості, необхідної для усталеного горіння, прикриваючи повітряну засувку 35 газового пальника 18, а також, при необхідності, знижують подачу газу до цієї камери. Вихід установки на робочий режим характеризується такими чинниками: усталеною температурою (400-600°С) в зоні піролізу при обраній частоті вивантажування твердих продуктів піролізу з камери згоряння 7; усталеним горінням газу в камері згоряння 7; мінімальним зволоженням газоподібних продуктів піролізу у вихідній зоні установки. Після того, як піролізний газ подають на вхід камери згоряння7, установка переходить до роботи цим газом, процес прогрівання зовні припиняється і установка переходить на самообслуговування - безперервну роботу реактора на піролізному газі, який виробляється реактором 1. З цього моменту контроль процесу горіння здійснюється по показникам термодатчика (не показаний). Якщо температура більша за 600°С, додають подачу піролізного газу та повітря. Як тільки вигорить кисень у піролізній камері 2, процес горіння здійснюється тільки у камері згоряння 7, а не у піролізній камері 2. При цьому піролізна камера 2 нагрівається від камери згоряння 7 для підтримання процесу піроліза. У процесі піролізу піролізна камера 2 заповнена гумовмісними відходами в об'ємі від газового розширювача 23 до днища колосника 17. Процес пролізу відбувається при герметично закритих кришках 13, 14 завантажувального бункера 11 і кришках 15, 16 вивантажувального бункера 12. У зоні піролізу контролюють і підтримують температуру у межах 400-600°С. Регулювання температури здійснюють шляхом задавання кількості тактів вивантажування з камери 2 твердих відходів піролізу та регулювання газових об'ємів, що ви ходять з камери згоряння 7. Найбільш оптимальні параметри піролізу забезпечуються при усталеному горінні газу з максимально можливою подачею піролізного газу (але не більше 50%) і мінімальною подачею повітря для його горіння. Піроліз відходів, що знаходяться на колоснику 17, супроводжується виділенням великої кількості газоподібних продуктів і водяної пари, що, поряд з їхнім ущільнюванням за рахунок тиску на них ви ще розміщених відходів, приводить до зменшення об'єму вказаних відходів. Завдяки цьому контактуючий з відходами на колоснику 17 стовп завантажених відходів по мірі зменшення об'єму відходів на колоснику 17 постійно переміщується донизу. При цьому газоподібні продукти піролізу проходять через цей стовп угору, нагріваючи його до зростаючої у напрямку донизу температури та охолоджуючись по мірі переміщення догори. Таким чином, відходи та газоподібні продукти піролізу разом із водяними парами переміщуються в зустрічних напрямках, тобто у протитечії. Тверді продукти піролізу проходять крізь отвори колосника 17 та накопичуються на верхній кришці 15 вивантажувального бункера 12. Під час вивантаження відкривають, тобто зсувають кришку 15 бункера 12, продукти висипаються на нижню кришку 16, а кришку 15 повертають на своє місце, відокремлюючи вивантажувальний бункер 12 від камери 2. Далі зсувають нижню кришку 16 і тверді продукти пролізу з бункера 12 пересипаються у вагонетку 36, після чого кришку 16 повертають на своє місце, закриваючи нижній торець бункера 12. При цьому по мірі усадки до завантажувального бункера 11 при закритій його нижній 14 та відкритій верхній 13 кришці завантажують чергову порцію - 200кг гумовмісних відходів, після чого закривають верхню 13 та відкривають нижню 14 кришки, у результаті чого відходи завантажуються в порожнину піролізної камери 2. У процесі піролізу постійно поповнюють спорожнений завантажувальний бункер 11. При цьому відкривання верхньої кришки 13 бункера 11 та його завантажування здійснюють при герметично закритій та зафіксованій нижній кришці 16 вивантажувального бункера 12. Завантажування бункера 11 здійснюють з контейнерів з гумовмісними відходами, кожен з яких за допомогою електротари подають до бункера 11 та сполучають з його верхнім торцем. Таким чином, робота бункерів 11 та 12 завантаження та вивантаження узгоджується так, щоб у момент відкриття однієї з будь-яких кришок-заслінок усі інші були закритими. Завантажування бункера 11 здійснюють через кожні 2,5 години. Газова суміш, що виводиться витяжним вентилятором димососа 24, яка складається з газоподібних продуктів пролізу, водяних парів та інших речовин і має температуру 140- 200°С, поступає у газовий розширювач 23 і з нього через вихід 24 до циклона 25, де з неї осаджуються пилоподібні частки. По мірі накопичування пилоподібних осадків або при кожному припиненні роботи установки здійснюють спорожнення циклона 25. Далі газова суміш через фільтр грубої очистки 31 поступає до конденсатора 26, де осаджується переважно водна фракція з домішками висококиплячих продуктів піролізу, які самопливом стікають через повністю відкритий кран 34 до збірнику, розташованому під конденсатором 26. Температура газової суміші на вході конденсатора 26 становить 100-120°С, а на його виході 50-70°С. Ступінь відділення води в конденсаторі 26 регулюють шля хом регулювання витрати охолоджувальної води. Далі газова суміш поступає до адсорбера 27, де конденсуються основні компоненти рідинно-паливної суміші, і виходить з нього з температурою 20-30°С до відцентрового сепаратора 28, де відбувається додаткове осадження аерозольних часток рідинно-паливної фракції. Осаджені в адсорбері 27 та сепараторі 28 компоненти рідинно-паливної фракції самопливом стікають через повністю відкриті крани 34 до збірників, розташованих під адсорбером 27 та сепаратором 28. Далі гази, що виводяться вентилятором димососа 30, поступають через залишковий фільтр 33 до факела 32 або до балонів, а частина його (не більше, як 50%) через трубопровід 22 подається до газових пальників 18. Як видно з опису конструкції та роботи установки в ній забезпечуються: - герметизація піролізної камери 2 у процесі завантажування до неї послідовних порцій гумовмісних відходів і вивантажування твердих продуктів піролізу, - безперервний процес піролізу зі завантажуванням заданих порцій відходів до піролізної камери 2 та виключенням її розгерметизації, - нагрівання відходів до їх надходження у зону піролізу та охолодження газоподібних продуктів до їхнього виходу з піролізної камери 2. Це зводить до мінімуму витрати енергії на підогрів відходів та о холодження газоподібних продуктів піролізу, створює найбільш оптимальні термодинамічні умови для процесу піролізу та подальших процесів сепарації та очистки рідких і газоподібних продуктів піролізу. Підігрів гумовмісних відходів у самій піролізній камері 2 дозволяє спростити конструкцію установки та технологічний процес і, крім того, зменшити трудомісткість та енергоємність процесу й збільшити його продуктивність. Поряд з тим, установка дозволяє отримувати максимально чисті рідкі та газоподібні продукти піролізу.

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for rubber-containing waste, in particular, car tires, utilization

Назва патенту російськоюУстановка для утилизации резиносодержаних отходов, в частности, автомобильных шин

МПК / Мітки

МПК: C08J 11/04, C08J 11/00, C10G 1/00, F23G 7/12

Мітки: установка, шин, відходів, гумовмісних, зокрема, автомобільних, утилізації

Код посилання

<a href="https://ua.patents.su/5-7534-ustanovka-dlya-utilizaci-gumovmisnikh-vidkhodiv-zokrema-avtomobilnikh-shin.html" target="_blank" rel="follow" title="База патентів України">Установка для утилізації гумовмісних відходів, зокрема автомобільних шин</a>

Попередній патент: Процес виявлення стадій діабетичної кардіоваскулярної автономної нейропатії

Наступний патент: Спосіб комплексного лікування вторинної кардіоміопатії у дітей

Випадковий патент: Спосіб виробництва вина ігристого витриманого "артемівське"