Спосіб отримання нанодисперсних порошків на основі заліза

Номер патенту: 76721

Опубліковано: 10.01.2013

Автори: Василенко Олексій Сергійович, Перекос Анатолій Омелянович, Залуцький Василь Пантелеймонович, Рудь Олександр Дмитрович, Дубовий Анатолій Григорович, Войнаш Віктор Зигфрідович, Єфімова Тетяна Василівна

Формула / Реферат

Спосіб отримання нанодисперсного порошку на основі заліза, який включає розміщення електродів, встановлених на відстані один від одного, у робочому середовищі, подачу у міжелектродний проміжок струмопровідного стрижню з попередньо визначеними поперечним перерізом, довжиною та необхідною величиною напруги і накопиченої енергії, замикання струмопровідним стрижнем міжелектродного проміжку та подачу на електроди імпульсів високої напруги з утворенням високотемпературної плазми, який відрізняється тим, що як струмопровідний стрижень використовують залізний дротик, а як робоче середовище - органічну рідину, хімічний склад якої завдяки відповідному співвідношенню атомів кисню та вуглецю визначає заданий вміст оксидів та карбідів в нанодисперсному порошку.

Текст

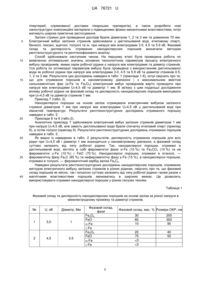

Реферат: Спосіб отримання нанодисперсного порошку на основі заліза включає розміщення електродів, встановлених на відстані один від одного, у робочому середовищі, подачу у міжелектродний проміжок струмопровідного стрижню з попередньо визначеними поперечним перерізом, довжиною та необхідною величиною напруги і накопиченої енергії, замикання струмопровідним стрижнем міжелектродного проміжку та подачу на електроди імпульсів високої напруги з утворенням високотемпературної плазми. Як струмопровідний стрижень використовують залізний дротик, а як робоче середовище - органічну рідину, хімічний склад якої завдяки відповідному співвідношенню атомів кисню та вуглецю визначає заданий вміст оксидів та карбідів в нанодисперсному порошку. UA 76721 U (12) UA 76721 U UA 76721 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів отримання нанодисперсних порошків на основі заліза та його сполук з киснем та вуглецем і може бути використана для розробки нових наноструктурних композиційних матеріалів з підвищеними фізико-механічними властивостями, котрі матимуть широке практичне застосування. Відомий спосіб електровибухового одержання нанодисперсних порошків металів і сплавів в газовому середовищі (повітря, аргон, гелій, тощо), який полягає у тому, що заготовки у вигляді стрижнів з матеріалу, з якого одержують порошок, розташовують у реакторі між двома електродами, на які подають високу напругу, здійснюючи електричний вибух, в результаті чого частинки, що утворюються, зависають у газовому середовищі або осідають на стінках реактора. [Азаркевич Е.И., Ильин А.П., Тихонов Д.В., Яблуновский Г.В. Электровзрывной синтез ультрадисперсных порошков сплавов и интерметалличесских соединений// ФиХОМ. 1997. - №4. - С. 85-88]. Недоліком цього способу є висока пірофорність продуктів синтезу, тривалість процесу пасивації і виділення порошків (до 10 діб), наявність екологічно шкідливих викидів, а також неможливість управління фазовим складом та дисперсністю нанодисперсних порошків в широких межах. Відомий також спосіб отримання нанодисперсних порошків, який полягає у тому, що електроди, встановлені на відстані один від одного, розміщують в органічній вуглецевмісній рідині, у міжелектродний проміжок подають металеві стрижні, замикаючи ними електроди, а випаровування металу І одержання нанодисперсних порошків здійснюють, подаючи на електроди імпульси високої напруги [Назаренко О.Б., Ильин А.П., Получение нанопорошков карбидов и нитридов металлов при электрическом взрыве проводников в жидких углеводородах// ФиХОМ. 2003.-№2.-С. 85-87]. Недоліком цього способу є те, що нанодисперсні порошки активно взаємодіють з продуктами розпаду органічних рідин і утворюють хімічні сполуки з вуглецем, киснем, воднем, тощо, що призводить до забруднення отриманих нанодисперсних порошків домішками, а також неможливість управління фазовим складом та дисперсністю нанодисперсних порошків в широких межах. Найбільш близьким до способу, що заявляється, є спосіб отримання нанодисперсних порошків металів і сплавів, при якому електроди, встановлені на відстані один від одного, розміщують у неполярному розчиннику (дистильована вода, етиловий спирт, гас, тощо), у міжелектродний проміжок подають струмопровідні стрижні, які попередньо виготовляють компактуванням порошків металу і вуглецевмісної речовини (графіт, парафін, органічні смоли та ін.) та визначають їх поперечний переріз, довжину та необхідну величину напруги і накопиченої енергії, замикають струмопровідними стрижнями електроди та подають на електроди імпульси високої напруги, в результаті чого здійснюється випаровування струмопровідних стрижнів, утворення високотемпературної плазми і одержанні розчину, що містить фулерени [див., наприклад, патент України № 19650, МПК С01В 31/00, 2006]. Даний спосіб дає змогу отримання чистих нанодисперсних порошків металів та сплавів. Недоліком способу-прототипу є неможливість управління фазовим складом та дисперсністю нанодисперсних порошків в широких межах. В основу корисної моделі поставлено задачу створення способу одержання нанодисперсних порошків на основі заліза, різних за своїм фазовим складом та дисперсністю, що дозволить сформувати на їх основі нові ефективні матеріали для біології та медицини, а також перспективні наноструктурні композиційні матеріали. Поставлена задача вирішується тим, що в способі отримання нанодисперсного порошку на основі заліза, який включає розміщення електродів, встановлених на відстані один від одного, у робочому середовищі, подачу у міжелектродний проміжок струмопровідного стрижню з попередньо визначеними поперечним перерізом, довжиною та необхідною величиною напруги і накопиченої енергії, замикання струмопровідним стрижнем міжелектродного проміжку та подачу на електроди імпульсів високої напруги з утворенням високотемпературної плазми, згідно з корисної моделлю, як струмопровідний стрижень використовують залізний дротик, а як робоче середовище - органічну рідину, хімічний склад якої завдяки відповідному співвідношенню атомів кисню та вуглецю визначає заданий вміст оксидів та карбідів в нанодисперсному порошку. Даний спосіб дозволяє регулювати фазовий склад порошків за рахунок використання робочих рідин, різних за своїм хімічним складом, що містять в собі різне співвідношення атомів кисню та вуглецю, які активно взаємодіють з атомами заліза в високотемпературній плазмі, що дає змогу отримувати нанодисперсний порошок на основі заліза з різним вмістом оксидів та карбідів. Спосіб, що заявляється, дозволить створити нові перспективні матеріали для застосування в біології та медицині (контрастні матеріали для магніто-резонансної томографії, 1 UA 76721 U 5 10 15 20 25 30 35 40 гіпертермії, спрямованої доставки лікарських препаратів), а також розробити нові наноструктурні композиційні матеріали з підвищеними фізико-механічними властивостями, котрі матимуть широке практичне застосування. Залізні стрижні для проведення дослідів брали діаметром 1, 2 та 3 мм та довжиною 70 мм. Електричний вибух залізних стрижнів здійснювали у дистильованій воді, етиловому спирті, бензолі, гексані, ацетоні, толуолі та ін. при напрузі між електродами 3.0, 4.5 та 5.9 кВ. Фазовий склад та дисперсність отриманих нанодисперсних порошків визначали методом рентгеноструктурного та рентгенофазового аналізу. Спосіб здійснювали наступним чином. На першому етапі була проведена робота по виявленню оптимальних значень основних технологічних параметрів процесу електричного вибуху провідників, якими окрім робочої рідини є напруга між електродами та діаметр стрижнів. Уся робота по оптимізації параметрів вибуху була проведена з використанням дистильованої води як робочої рідини при напрузі між електродами 3.0, 4.5 та 5.9 кВ та діаметрі стрижнів 0.5, 1, 2 та 3 мм. Результати цих досліджень наведені в табл. 1 (приклади 1-6), котрі свідчать про те, що для отримання порошків в нанометровому діапазоні і з максимальним вмістом сильномагнітних фаз (α-Fe та Fе3О4) електричний вибух провідників варто проводити при напрузі між електродами U=4,5 кВ та діаметрі 1 мм. В зв'язку з цим подальші дослідження впливу робочої рідини на фазовий склад та дисперсність нанодисперсних порошків виконували при U=4,5 кВ та діаметрі стрижнів 1 мм. Приклад 7 (табл. 2). Нанодисперсні порошки на основі заліза отримували електричним вибухом залізного стрижня діаметром 1 мм при напрузі між електродами U=4,5 кВ у дистильованій воді при кімнатній температурі. Результати рентгеноструктурних досліджень отриманого порошку наведені в табл. 2. Приклади 8 та 9 (табл.2). Аналогічно прикладу 7 здійснювали електричний вибух залізних стрижнів діаметром 1 мм при напрузі U=4,5 кВ, але замість дистильованої води брали спочатку етиловий спирт (приклад 8), а потім толуол (приклад 9). Результати рентгеноструктурних досліджень отриманих порошків наведені в табл. 2. Як видно із наведених в табл. 2 результатів, дисперсність отриманих порошків для всіх рідин при U=4,5 кВ і діаметрі 1 мм знаходиться у нанометровому діапазоні, а фазовий склад суттєво залежить від типу робочої рідини. Так, нанодисперсні порошки, отримані в дистильованій воді, містять в собі феромагнітні фази α-Fe (10 %) та Fе3СO4 (10 %) та не феромагнітні γ-Fe (10 %) і FeO (70 %). Нанодисперсні порошки, отримані в етанолі, — феромагнітну фазу Fe3C (85 %) та неферомагнітну фазу γ-Fe (15 %), а нанодисперсні порошки, отримані в толуолі, — феромагнітний карбід заліза Fe5C2. Наведені результати рентгеноструктурних досліджень нанодисперсних порошків, отриманих методом електричного вибуху залізних стрижнів в різних рідинах, свідчать про те, що фазовий склад порошків як якісно, так і кількісно суттєво залежить від типу робочої рідини і може разом з магнітними властивостями порошків змінюватись в широких межах. Це дозволить використовувати отримані нанодисперсні порошки у різних галузях техніки. Таблиця 1 Фазовий склад та дисперсність нанодисперсних порошків на основі заліза за різної напруги в міжелектродному проміжку та діаметрі стрижнів. № 1 2 U, кB 3,0 4,5 Діаметр, Мм 1 0.5 Фазовий склад, фази Fe3O4 FeO -Fe -Fe Fe3O4 FeO -Fe -Fe 2 Фазовий склад, мас. % Розміри ОКР, нм 30 60 10 200 300 90 20 75

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing nano-dispersed iron-based powder

Автори англійськоюPerekos Anatolii Omelianovych, Vasylenko Oleksii Serhiiovych, Voinash Viktor Zyhfridovych, Dubovyi Anatolii Hryhorovych, Yefimova Tetiana Vasylivna, Zalutskyi Vasyl Panteleimonovych, Rud Oleksandr Dmytrovych

Назва патенту російськоюСпособ получения нанодисперсного порошка на основе железа

Автори російськоюПерекос Анатолий Емельянович, Василенко Алексей Сергеевич, Войнаш Виктор Зигфридович, Дубовый Анатолий Григорьевич, Ефимова Татьяна Васильевна, Залуцкий Василий Пантелеймонович, Рудь Александр Дмитриевич

МПК / Мітки

МПК: C01B 33/00, B82B 3/00

Мітки: нанодисперсних, отримання, основі, спосіб, порошків, заліза

Код посилання

<a href="https://ua.patents.su/5-76721-sposib-otrimannya-nanodispersnikh-poroshkiv-na-osnovi-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання нанодисперсних порошків на основі заліза</a>

Попередній патент: Спосіб динамічної адресації об`єктів телекомунікаційних мереж

Наступний патент: Спосіб оцінки впливу наночастинок свинцю на ліпіди печінки експериментальних щурів

Випадковий патент: Спосіб установлення вантажу на основу