Реактор для отримання технічного вуглецю

Формула / Реферат

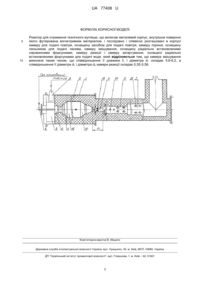

Реактор для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, оснащену засобом для подачі повітря, камеру горіння, оснащену пальником для подачі палива, камеру змішування, оснащену радіально встановленими сировинними форсунками, камеру реакції і камеру загартування, оснащені радіально встановленими форсунками для подачі води, який відрізняється тим, що камера змішування виконана таким чином, що співвідношення її довжини ℓ1 і діаметра d1 складає 5,6-6,2, а співвідношення її діаметра d1 і діаметра d2 камери реакції складає 0,52-0,58.

Текст

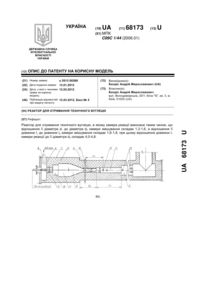

Реферат: UA 77408 U UA 77408 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виробництва технічного вуглецю з рідкої сировини, зокрема, до технологічного устаткування для отримання високодисперсних марок технічного вуглецю, вживаних як посилюючий наповнювач при виробництві шин і інших гумотехнічних виробів. Головною особливістю гуми як конструкційного матеріалу є здатність до достатньо значних зворотних деформацій при статичних і динамічних навантаженнях. Для отримання якісних заготівок виробів гумова суміш на стадії переробки повинна бути пластичною i такою, що легко деформується під дією зовнішніх сил. В готовому виробі залишкові деформації, що виникли після припинення дії зовнішніх сил, повинні бути зведені до мінімуму. Тому одним з основних показників якості, що використовується для цієї мети технічного вуглецю-наповнювача є його структурність, яка характеризує його посилюючі властивості в гумі. Відомий реактор для отримання технічного вуглецю (див. патент України № 42296, МПК (2009) С09С1/00, дата публікації 25.06.2009), що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, оснащену засобом для подачі повітря, камеру горіння, оснащену засобом для подачі палива, камеру змішування, оснащену радіально встановленими форсунками для подачі сировини, камеру реакції і камеру загартування, оснащені радіально встановленими форсунками для подачі води. Камера змішування виконана таким чином, що співвідношення її довжини і діаметра складає 4,2-5,5, а співвідношення її діаметра і діаметра камери реакції складає 0,6-0,62. Форсунки для подачі води встановлені в камері реакції в декілька поясів, розташованих по її довжині із заданим кроком один щодо одного, кожний пояс містить щонайменше по дві форсунки, зміщені один щодо одного в радіальному напрямі на 180°. Форсунки для подачі води в камері загартування встановлені в декілька поясів, розташованих по її довжині із заданим кроком один щодо одного, при цьому кожний пояс містить по чотири форсунки, зміщені одна щодо одної в радіальному напрямі на 90°. Відомий реактор забезпечує стабільність процесів горіння і спалювання палива в камері горіння з подальшим вирівнюванням потоку продуктів горіння під час вступу до камери змішування, ефективного протікання процесів в камерах змішування, реакції і загартування, що значно покращує якість одержуваного технічного вуглецю по показнику шорсткості поверхні, забезпечує задані продуктивність процесу і вихід кінцевого продукту щодо маси початкової сировини. Проте відомий реактор не забезпечує достатню структурність технічного вуглецю, що не дозволяє забезпечити його задані посилюючі властивості в гумі. В основу корисної моделі поставлена задача удосконалення конструкції відомого реактора для отримання технічного вуглецю, в якому за рахунок іншого співвідношення конструктивних параметрів камери змішування і іншого співвідношення її конструктивних параметрів з камерою реакції забезпечується підвищення структурності технічного вуглецю, що, у кінцевому випадку, дозволяє істотно підвищити його посилюючі властивості в гумі. Поставлена задача вирішується тим, що в реакторі для отримання технічного вуглецю, що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, оснащену засобом для подачі повітря, камеру горіння, оснащену пальником для подачі палива, камеру змішування, оснащену радіально встановленими сировинними форсунками, камеру реакції і камеру загартування, оснащені радіально встановленими форсунками для подачі води, згідно з корисною моделлю, камера змішування виконана таким чином, що співвідношення її довжини ℓ1 і діаметра d1 складає 5,6-6,2, а співвідношення її діаметра d1 і діаметра d2 камери реакції складає 0,52-0,58. Пропонована конструкція реактора сприяє збільшенню концентрації зародків в камері змішування для підвищення структурної технічного вуглецю, що впливає на фізико-механічні властивості, сприяючі поліпшенню посилюючих характеристик гумотехнічних виробів. При цьому, також, як у відомому реакторі, забезпечується стабільний процес горіння і повнота спалювання палива за рахунок інтенсивного перемішування реагентів паливо повітряної суміші і подальше вирівнювання потоку продуктів згоряє при їх надходженні в камеру зміщування, ефективне протікання процесів в камері змішування і в подальших камерах реакції і загартування, і, як наслідок, заданий вихід кінцевого продукту. Суть корисної моделі пояснюється кресленням, де показана принципова схема пропонованого реактора. Реактор для отримання технічного вуглецю складається з циліндрового металевого корпусу 1, внутрішня поверхня якого футерована вогнетривким матеріалом 2, наприклад, на основі оксиду алюмінію, і послідовно і співвісно розташованих в корпусі 1 камери для подачі повітря 3, 1 UA 77408 U 5 10 15 20 25 30 35 40 45 50 55 камери горіння 4, циліндрової камери змішування 5, циліндрової камери реакції 6 і циліндрової камери загартування 7. Камера горіння 4 в торцевій частині оснащена пальником 8 для подачі палива. Камера для подачі повітря 3 оснащена патрубком 9 для подачі повітря. Камера горіння містить циліндрову частину і конічну частину 10. Циліндрова частина виконана східчастою і містить щонайменше дві ділянки 11, 12, виконані із збільшенням їх діаметрів у напрямі конічної частини 10. Циліндрова ділянка 12 з великим діаметром виконана з плавним переходом до конічної частини 10, а конічна частина 10 виконана з плавним переходом до камери змішування 5. Камера змішування 5 виконана таким чином, що співвідношення її довжини ℓ1 і діаметра d1 складає 5,6-6,2, а співвідношення її діаметра d1 і діаметра d2 камери реакції 6 складає 0,52-0,58. Камера змішування 5 оснащена чотирма радіально розташованими сировинними форсунками 13 для подачі вуглеводневої сировини, розташованими із зміщенням одна щодо одної на 90°. Камера реакції 6 містить ряд поясів форсунок для подачі води 14, встановлених по її довжині із заданим кроком один щодо одного. Кожний пояс містить по дві і чотири форсунки, зміщені одна щодо одної в радіальному напрямі на 180° і на 90° відповідно. Камера загартування 7 містить ряд поясів форсунок для подачі води 15, розташованих по її довжині із заданим кроком один щодо одного. Кожний пояс містить по чотири форсунки, зміщені одна щодо одної в радіальному напрямі на 90°. Реактор працює таким чином. Природний газ і заздалегідь нагріте до температури 450-700 °C повітря середнього тиску вводяться, відповідно, через пальник 8 і патрубок 9 в камеру горіння 4. Співвідношення витрати горючого газу і повітря в суміші, що утворюється, яке характеризується стехіометричним коефіцієнтом , складає 1,2-1,45. В камері горіння 4 відбувається інтенсивне спалювання суміші. При цьому в результаті виконання циліндрової частини камери горіння 4 східчастою, що складається з двох, що збільшуються по діаметру ділянок 11, 12, відбувається інтенсивне перемішування продуктів горіння, а також додатковий "підпал" суміші в зонах уступів, що істотно стабілізує процес горіння. Продукти повного згоряння надходять через конічну частину 10 в камеру змішування 5 - температура продуктів горіння на вході в камеру змішування 5 складає 1700-1900 С. Унаслідок виконання конічної частини 10 з плавним переходом, що виключає виникнення завихрень, відбувається поступове вирівнювання потоку продуктів повного згоряння і в камеру змішування 5 надходить направлений, більш "згладжений" і однорідний потік. По трубопроводу (не показаний) в сировинні форсунки 14 подається заздалегідь нагріта до температури 170-250 °C вуглеводнева сировина, яка перед подачею проходить через фільтр, і далі через сировинні форсунки 14 під тиском подається всередину камери змішування 5, утворюючи стрічні "факели", сприяючі процесу реакції. В результаті відбувається випаровування вуглеводневої сировини і часткове його перетворення в продукти реакції технічний вуглець, оксид вуглецю, водяні пари, метан і водень. В камері змішування 5 відбувається інтенсивне збільшення концентрації зародків для формування заданої структурної технічного вуглець. В камері реакції 6 відбувається повне розкладання пари вуглеводневої сировини з утворенням технічного вуглецю і продуктів реакції. В результаті одержують технічний вуглець з високою структурністю, що має фізико-механічні властивості, які покращують характеристики міцності гумотехнічних виробів. Для пониження температури і утворення технічного вуглецю із заданими властивостями в камеру реакції 6 через форсунки 13 подається вода. Пропоноване співвідношення параметрів камери змішування і камери реакції сприяє процесам утворення частинок технічного вуглецю із заданою структурністю. Остаточне формування фізико-хімічних властивостей технічного вуглецю проводиться в камері загартування 7 шляхом регулювання подачі води через форсунки 14. Температура потоку суміші після подачі води за допомогою форсунок 15 знижується до 800 С. Далі отримана техвуглецевогазова суміш по трубопроводу виходить з реактора. Технічне рішення опробоване на четвертому технологічному потоці на ВАТ "Кременчуцький завод технічного вуглецю" при отриманні марок технічного вуглецю №№ 220, 375 і 339. Реактор дозволяє істотно поліпшити якість одержуваного технічного вуглецю по показнику структурності, що забезпечує отримання технічного вуглецю з фізико-механічними властивостями, які покращують характеристики міцності гумотехнічних виробів. 2 UA 77408 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Реактор для отримання технічного вуглецю, що включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, оснащену засобом для подачі повітря, камеру горіння, оснащену пальником для подачі палива, камеру змішування, оснащену радіально встановленими сировинними форсунками, камеру реакції і камеру загартування, оснащені радіально встановленими форсунками для подачі води, який відрізняється тим, що камера змішування виконана таким чином, що співвідношення її довжини ℓ1 і діаметра d1 складає 5,6-6,2, а співвідношення її діаметра d1 і діаметра d2 камери реакції складає 0,52-0,58. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbon black reactor

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюРеактор для получения технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: C09C 1/44

Мітки: технічного, вуглецю, реактор, отримання

Код посилання

<a href="https://ua.patents.su/5-77408-reaktor-dlya-otrimannya-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Реактор для отримання технічного вуглецю</a>

Попередній патент: Цифровий пристрій для вимірювання відношень амплітуд імпульсів

Наступний патент: Реактор для отримання технічного вуглецю

Випадковий патент: Термінал для заряджання портативних пристроїв