Реактор для отримання технічного вуглецю

Формула / Реферат

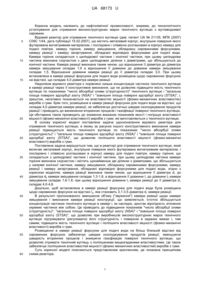

1. Реактор для отримання технічного вуглецю, що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, камеру горіння, що складається з циліндрової частини і конічної частини, при цьому циліндрова частина камери горіння виконана східчастою і містить щонайменше дві ділянки з діаметрами, що збільшуються у напрямі конічної частини, камеру змішування, обладнану сировинними форсунками, камеру реакції і камеру загартування, обладнані відповідно форсунками для подачі води, який відрізняється тим, що камера реакції виконана таким чином, що відношення її діаметра d1 до діаметра d2 камери змішування складає 1,3-1,6, а відношення її довжини l1 до довжини l2 камери змішування складає 1,6-1,8, при цьому відношення довжини l1 камери реакції до її діаметра d2 складає 4,0-4,8.

2. Реактор за пунктом 1, який відрізняється тим, що встановлена в камері реакції форсунка для подачі води розміщена щодо сировинних форсунок на відстані l3, що становить 3,1-3,5 діаметра d1 камери реакції.

Текст

Реферат: UA 68173 U UA 68173 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до нафтохімічної промисловості, зокрема, до технологічного устаткування для отримання високоструктурних марок технічного вуглецю з вуглеводневої сировини. Відомий реактор для отримання технічного вуглецю (див. патент UA № 21135, МПК (2007) С09С 1/44, дата публікації 15.02.2007), що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, камеру горіння, камеру змішування, обладнану сировинними форсунками, камеру реакції і камеру загартування, обладнані відповідно форсунками для подачі води. Камера горіння складається з циліндрової частини і конічної частини, при цьому циліндрова частина виконана східчастою з двох циліндрових ділянок з діаметрами, що збільшуються до конічної частини. Камера реакції виконана таким чином, що відношення її діаметра до діаметра камери змішування складає 1,9 а відношення її довжини до довжини камери змішування складає 1,5. Відношення довжини камери реакції до її діаметра складає 3,0. При цьому встановлена в камері реакції форсунка для подачі води розміщена щодо сировинних форсунок на відстані, що складає 4,0 діаметра камери реакції. Недоліком відомого реактора є порівняно низька концентрація частинок технічного вуглецю в камері реакції через її конструктивне виконання, що не дозволяє підвищити якість технічного вуглецю по показниках "число абсорбції оливи (структурності)" технічного вуглецю і "загальна площа поверхні адсорбції азоту (NSA)" і "зовнішня площа поверхні адсорбції азоту (STSA)", і, зрештою, негативно позначається на властивостях міцності (фізико-механічних властивостях) виробів з гуми. Крім того, розміщення в камері реакції форсунки для подачі води на відстані, що складає 4,0 діаметра камери реакції, не забезпечує достатньо швидке охолоджування продуктів реакції і приводить до виникнення вторинних процесів і газофікації поверхні технічного вуглецю. Ця обставина також призводить до зниження вказаних показників якості і погіршує властивості міцності (фізико-механічні властивості) виробів з гуми, які виготовляються з технічного вуглецю. В основу корисної моделі поставлена задача удосконалення відомого реактора для отримання технічного вуглецю, в якому за рахунок іншого конструктивного виконання камери реакції підвищується якість технічного вуглецю по показниках "число абсорбції оливи (структурність)" і "загальна площа поверхні адсорбції азоту (NSA)" і "зовнішня площа поверхні адсорбції азоту (STSA)", що дозволяє поліпшити властивості міцності (фізико-механічні властивості) виробів з гуми. Поставлена задача вирішується тим, що в реакторі для отримання технічного вуглецю, який включає металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, камеру горіння, що складається з циліндрової частини і конічної частини, при цьому циліндрова частина камери горіння виконана східчастою і містить щонайменше дві ділянки з діаметрами, що збільшуються у напрямі конічної частини, камеру змішування, обладнану сировинними форсунками, камеру реакції і камеру загартування, обладнані відповідно форсунками для подачі води, згідно з корисною моделлю, камера реакції виконана таким чином, що відношення її діаметра d1 до діаметра d2 камери змішування складає 1,3-1,6, а відношення її довжини l1 до довжини l2 камери змішування складає 1,6-1,8, при цьому відношення довжини l1 камери реакції до її діаметра d1 складає 4,0-4,8. Доцільно, щоб встановлена в камері реакції форсунка для подачі води була розміщена щодо сировинних форсунок на відстані l3, яка становить 3,1-3,5 діаметра d1 камери реакції. В результаті пропонованого зменшення об'єму ("звуження") камери реакції щодо камери змішування і виконання камери реакції конструкції, що заявляється, істотно збільшується концентрація частинок технічного вуглецю в камері і, як наслідок, зростає вірогідність зіткнення окремих частинок між собою. Це приводить до підвищення показників "число абсорбції оливи (структурність)", "загальна площа поверхні адсорбції азоту (NSA)" і "зовнішня площа поверхні адсорбції азоту (STSA)", що дозволяє при виробництві високоструктурних марок технічного вуглецю підтримувати (регулювати) його структурність і поверхню в заданих межах і, тим самим, підвищити якість технічного вуглецю і поліпшити властивості міцності (фізико-механічні властивості) виробів з гуми. Розміщення в камері реакції форсунки для подачі води на більш близькій відстані від сировинних форсунок забезпечує швидке охолоджування продуктів реакції, зменшуючи швидкість вторинних процесів і знижуючи газофікацію поверхні технічного вуглецю, що дозволяє отримати технічний вуглець з поліпшеними вищезгаданими властивостями. Це також забезпечує поліпшення властивостей міцності (фізико-механічних властивостей) виробів з гуми. Суть корисної моделі пояснюється представленим кресленням, де показана принципова схема реактора. 1 UA 68173 U 5 10 15 20 25 30 35 40 45 50 55 Реактор для отримання технічного вуглецю складається з циліндрового металевого корпусу 1, внутрішня поверхня якого футерована вогнетривким матеріалом 2, наприклад, на основі оксиду алюмінію, і послідовно і співвісно розташованих в корпусі 1 камери 3 для подачі повітря, камери горіння, камери змішування 4, камери реакції 5 і камери загартування 6. Камера горіння в торцевій частині обладнана пальником 7 для подачі палива (природного газу). Камера 3 обладнана патрубком 8 для подачі повітря. Камера горіння містить циліндрову частину і конічну частину 9. Циліндрова частина виконана східчастою і складається щонайменше з двох ділянок 10, 11, послідовно з'єднаних одна з одною і виконаних із збільшенням їх діаметрів у бік конічної частини 9. Камера змішування 4 виконана циліндричною і обладнана чотирма радіально розташованими із зміщенням одна щодо одної на 90° сировинними форсунками 12 для подачі вуглеводневої сировини. Камера реакції 5 виконана циліндричною і таким чином, що відношення її діаметра d1 до діаметра d2 камери змішування 4 складає 1,3-1,6. Відношення довжини l1 камери реакції 5 до довжини l2 камери змішування 4 складає 1,6-1,8, а відношення довжини l1 камери реакції до її діаметра d1 складає 4,0-4,8. Камера реакції 5 обладнана форсункою l3 для подачі води, яка розташована на відстані l3 від сировинних форсунок 12, що становить 3,1-3,5 діаметри d1 камери реакції 5. Камера загартування 6 містить ряд поясів форсунок для подачі води 14, розташованих із заданим кроком по її довжині, при цьому частина поясів містить по дві форсунки, зміщені один щодо одного на 180°, а частина поясів- по чотири форсунки, зміщені одна щодо одної відповідно на 90°. Реактор працює таким чином. Природний газ і заздалегідь нагріте до температури 450-620 °C повітря середнього тиску вводяться відповідно через пальник 7 і патрубок 8 в камеру горіння. Співвідношення витрати горючого газу і повітря в суміші, що утворюється, характеризується стехіометричним коефіцієнтом , який складає 1,20-1,45. В циліндровій частині камери горіння відбувається горіння і інтенсивне перемішування його продуктів, що сприяє поліпшенню процесу горіння, а також додатковий "запалювання суміші" в "застійних" (зонах уступів), що стабілізує процес горіння. Продукти повного згоряння надходять через конічну частину 9 в камеру змішування 4. Унаслідок виконання конічної частини 9 з плавним переходом, що виключає виникнення завихрень, відбувається поступове вирівнювання потоку продуктів повного згоряння і в камеру змішування 4 надходить направлений, "згладжений" і однорідний потік. В сировинні форсунки 12 по трубопроводу подається нагріта до температури 180-250 °C вуглеводнева сировина, яка проходить через фільтр і подається в камеру змішування 4, утворюючи "факели". В результаті відбувається випаровування вуглеводневої сировини і часткове перетворення її в продукти реакції - технічний вуглець, оксид вуглецю, водяна пара, метан і водень. Подача вуглеводневої сировини проводиться разом з присадкою, за яку використовують, наприклад, водний розчин K 2СО3. В камері реакції 4 відбувається повне розкладання пари вуглеводневої сировини з утворенням технічного вуглецю і продуктів реакції. Через високу концентрацію частинок технічного вуглецю має місце інтенсивне їх зіткнення між собою і утворення технічного вуглецю із заданими властивостями по показниках "число абсорбції оливи (структурність)" і "загальна площа поверхні адсорбції азоту (NSA)" і "зовнішня площа поверхні адсорбції азоту (STSA)". В камеру реакції 4 через форсунку 13 подається вода з температурою 10-30 °C, яка за рахунок інтенсивного відбору тепла від продуктів реакції зменшує швидкість вторинних процесів і знижує газофікацію поверхні технічного вуглецю, що дозволяє регулювати його фізико-хімічні властивості. В зону попереднього загартування через форсунки 14 подається вода для пониження температури. Подальше охолоджування продуктів реакції відбувається в зоні загартування. Далі отриманий технічний вуглець разом із газами реакції направляється для його відділення від газів. Технічне рішення, що заявляється, використовується на ВАТ "Кременчуцький завод технічного вуглецю" для отримання високоактивних марок технічного вуглецю з вуглеводневої сировини. Реактор, що заявляється, дозволяє істотно поліпшити якість технічного вуглецю по показниках "число абсорбції оливи (структурність)", "загальна площа поверхні адсорбції азоту (NSA)" і "зовнішня площа поверхні адсорбції азоту (STSA)", що дозволяє поліпшити властивості міцності (фізико-механічні властивості) виробів з гуми. 2 UA 68173 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Реактор для отримання технічного вуглецю, що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру для подачі повітря, камеру горіння, що складається з циліндрової частини і конічної частини, при цьому циліндрова частина камери горіння виконана східчастою і містить щонайменше дві ділянки з діаметрами, що збільшуються у напрямі конічної частини, камеру змішування, обладнану сировинними форсунками, камеру реакції і камеру загартування, обладнані відповідно форсунками для подачі води, який відрізняється тим, що камера реакції виконана таким чином, що відношення її діаметра d1 до діаметра d2 камери змішування складає 1,3-1,6, а відношення її довжини l1 до довжини l2 камери змішування складає 1,6-1,8, при цьому відношення довжини l1 камери реакції до її діаметра d2 складає 4,0-4,8. 2. Реактор за пунктом 1, який відрізняється тим, що встановлена в камері реакції форсунка для подачі води розміщена щодо сировинних форсунок на відстані l3, що становить 3,1-3,5 діаметра d1 камери реакції. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for producing carbon black

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюРеактор для получения технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: C09C 1/44

Мітки: отримання, реактор, технічного, вуглецю

Код посилання

<a href="https://ua.patents.su/5-68173-reaktor-dlya-otrimannya-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Реактор для отримання технічного вуглецю</a>

Попередній патент: Пристрій для енергетичного наповнення води (еп-17)

Наступний патент: Реверсивний плуг “оратай”

Випадковий патент: Пристрій для виготовлення неперервних волокон із розплаву термопластичних матеріалів