Реактор для отримання технічного вуглецю

Формула / Реферат

1. Реактор для отримання технічного вуглецю, що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану засобами для подачі палива і повітря, камеру реакції, обладнану сировинними форсунками, і камеру загартування, обладнану форсунками для подачі води, який відрізняється тим, що камера реакції виконана східчастою і містить щонайменше дві циліндрові ділянки з діаметрами, що зменшуються в напрямі від камери реакції до камери загартування, причому співвідношення більшого діаметра d1 до меншого діаметра d2 зазначених ділянок камери реакції складає 1,1-1,3, а співвідношення їх довжин l1 і l2 відповідно до довжини L камери реакції складає 0,5-0,6 і 0,45-0,65.

2. Реактор за п. 1, який відрізняється тим, що співвідношення діаметрів D камери горіння і d1 циліндрової ділянки камери реакції складає 1:1.

3. Реактор за п. 1 або 2, який відрізняється тим, що камера горіння обладнана пірометром, розміщеним в її центральній частині.

4. Реактор за будь-яким з пп. 1-3, який відрізняється тим, що камера реакції обладнана пірометром, встановленим на відстані l3 від сировинних форсунок, причому співвідношення відстані l3 до довжини L камери реакції складає 0,35-0,50.

5. Реактор за будь-яким з пп. 1-4, який відрізняється тим, що камера загартування обладнана розташованими по її довжині із заданим кроком t щонайменше трьома поясами форсунок для подачі води, зміщеними одна щодо одної в радіальному напрямі на 180 °, причому перший пояс форсунок розташований щодо сировинних форсунок камери реакції на відстані l4, а співвідношення відстані l4 до довжини L камери реакції складає 1,00-1,55.

6. Реактор за будь-яким з пп. 1-6, який відрізняється тим, що засіб для подачі палива в камеру горіння виконаний у вигляді газового пальника, встановленого по подовжній осі реактора.

Текст

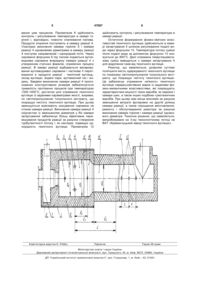

1. Реактор для отримання технічного вуглецю, що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану засобами для подачі палива і повітря, камеру реакції, обладнану сировинними форсунками, і камеру загартування, обладнану форсунками для подачі води, який відрізняється тим, що камера реакції виконана східчастою і містить щонайменше дві циліндрові ділянки з діаметрами, що зменшуються в напрямі від камери реакції до камери загартування, причому співвідношення більшого діаметра d1 до меншого діаметра d2 зазначених ділянок камери реакції складає 1,1-1,3, а співвідношення їх довжин l 1 і l2 відповідно до довжини L камери реакції складає 0,5-0,6 і 0,45-0,65. U 2 (19) 1 3 нічного вуглецю, унаслідок порівняно невеликих довжини і діаметра камери реакції; - недостатня однорідність одержуваного технічного вуглецю через неефективне перемішування продуктів реакції в камері реакції; - недостатня продуктивність, обумовлена конструктивними розмірами камери реакції. При цьому виготовлення камери реакції діаметра, меншого ніж діаметр камери горіння, приводить до збільшення витрат на виготовлення і ремонт футеровки, а подача підігрітого газу і повітря трьома пальниками ускладнює процеси забезпечення стабільності процесу горіння що, зрештою, негативно позначається на якості одержуваного технічного вуглецю. В основу корисної моделі поставлена задача створення такого реактора для отримання технічного вуглецю, в якому за рахунок іншої конструкції камери реакції і співвідношення її конструктивних параметрів між собою і камерою горіння забезпечується поліпшення якості одержуваного технічного вуглецю, зокрема, по показнику світлопропускання толуольного екстракту, і, як наслідок, по його чистоті і однорідності при одночасному підвищенні продуктивності реактора. Поставлена задача вирішується тим, що в реакторі для отримання технічного вуглецю, що містить металевий корпус, внутрішня поверхня якого футерована вогнетривким матеріалом, і послідовно і співвісно розташовані в корпусі камеру горіння, обладнану засобами для подачі палива і повітря, камеру реакції, обладнану сировинними форсунками, і камеру загартування, обладнану форсунками для подачі води, згідно корисної моделі камера реакції виконана східчастою і містить, щонайменше, дві циліндрові ділянки, з діаметрами, що зменшуються в напрямі від камери реакції до камери загартування, при цьому співвідношення більшого діаметра d1 до меншого діаметра d2 зазначених ділянок камери реакції складає 1,1-1,3, а співвідношення їх довжин l1 і l2 відповідно до довжини L камери реакції складає 0,3-0,6 і 0,45-0,65. Для зниження витрат на футеровку, її ремонт і обслуговування в процесі експлуатації співвідношення діаметрів D камери горіння і d2 циліндрової ділянки камери реакції складає 1:1. Для контролю і регулювання температури в зоні горіння і забезпечення стабільності параметрів горіння і, як наслідок, якості одержуваного технічного вуглецю, камера горіння обладнана пірометром, розміщеним в її центральній частині. Для контролю і регулювання температури в зоні реакції для забезпечення стабільності її параметрів камера реакції обладнана пірометром, встановленим на відстані І3 від сировинних форсунок, при цьому співвідношення відстані l 3 до довжини L камери реакції складає 0,35-0,45. Для остаточного формування фізико-хімічних властивостей технічного вуглецю камера загартування обладнана розташованими по її довжині із заданим кроком t щонайменше трьома поясами форсунок для подачі води, зміщених одна щодо одної в радіальному напрямі на 180°, при цьому перший пояс форсунок розташований щодо сиро 47067 4 винних форсунок камери реакції на відстані l4, а співвідношення відстані l4 до довжини L камери реакції складає 1,00-1,55. Для забезпечення стабільних параметрів процесу горіння і спрощення регулювання цим процесом засіб для подачі палива в камеру горіння виконаний у вигляді газового пальника, встановленого по подовжній осі реактора. Сутність корисної моделі пояснюється представленою фігурою креслення, де показана принципова схема пропонованого реактора. Реактор для отримання технічного вуглецю складається з циліндрового металевого корпусу 1, внутрішня поверхня якого футерована вогнетривким матеріалом 2, наприклад, на основі оксиду алюмінію, і послідовно і співвісно розташованих в корпусі 1 камери горіння 3, камери реакції 4 і камери загартування 5. Камера горіння 3 в торцевій частині обладнана газовим пальником 6 для подачі палива, розташованим по подовжній осі реактора, і камерою 7 для подачі повітря. Камера горіння 3 обладнана пірометром 8 для контролю і регулювання температури в зоні горіння. Камера реакції 4 обладнана чотирма радіально розташованими сировинними форсунками 9 для подачі вуглеводневої сировини, розташованими із зміщенням одна щодо одної на 90 °. Камера реакції 4 виконана східчастою і містить щонайменше дві циліндрові ділянки 10 і 11, виконаних відповідно з діаметрами d1 і d2, що зменшуються в напрямі від камери горіння 4 до камери загартування 5. Співвідношення більшого діаметра d1 до меншого діаметра d2 зазначених ділянок камери реакції складає 1,1-1,3, а співвідношення їх довжин її і Ь відповідно до довжини L камери реакції складає 0,3-0,5 і 0,45-0,65. Співвідношення діаметра D камери горіння до діаметра d1 камери реакції складає 1:1. Камера реакції 4 обладнана пірометром 12, встановленим на відстані І3 від сировинних форсунок 9, при цьому співвідношення відстані 13 до довжини L камери реакції складає 0,35-0,50. Камера загартування 5 обладнана розташованими по її довжині із заданим кроком t щонайменше трьома поясами форсунок 13 для подачі води, зміщених одна щодо одної в радіальному напрямі на 180°. При цьому перший пояс форсунок розташований щодо сировинних форсунок камери реакції на відстані l4. Співвідношення відстані l 4 до довжини L камери реакції складає 1,00-1,55. Кожний пояс включає по дві форсунки 13, зміщені одна щодо одної в радіальному напрямі на 180°. Робота реактора здійснюється таким чином. Природний газ і заздалегідь нагріте до температури 450-700°С повітря середнього тиску вводяться, відповідно, через газовий пальник 6 і камеру 7 в камеру горіння 3. В камері горіння 3 відбувається спалювання суміші при інтенсивному перемішуванні продуктів горіння. Температура продуктів горіння на вході в камеру змішування 4 складає 1600-1900°С. При цьому за рахунок подачі газу і повітря пальником 6, встановленим по подовжній осі реактора, забезпечуються стабільні параметри процесу горіння і спрощується регулю 5 вання цим процесом. Пірометром 8 здійснюють контроль і регулювання температури в камері горіння і, відповідно, повноти спалювання палива. Продукти згоряння поступають в камеру реакції 4. Унаслідок виконання камери горіння З і камери реакції 4 однаковими діаметрами в камеру реакції 4 поступає направлений і однорідний потік. Через сировинні форсунки 9 під тиском подається вуглеводнева сировина всередину камери реакції 4 з утворенням стрічних факелів, сприяючих процесу реакції. В камері реакції відбувається випаровування вуглеводневої сировини і часткове її перетворення в продукти реакції - технічний вуглець, оксид вуглецю, водяні пари, вуглекислий газ і водень. Завдяки виконанню камери реакції 4 пропонованих конструктивних розмірів забезпечується тривалість протікання процесів при температурах 1300-1450°С, достатніх для отримання технічного вуглецю із заданими параметрами якості, зокрема, по світлопропусканню толуольного екстракту, що покращує чистоту технічного вуглецю. При цьому зменшується можливість коксування сировини на стінках камери реакції. Виконання камери реакції 4 східчастою із зменшенням діаметрів у бік камери загартування забезпечує більш ефективне перемішування продуктів реакції за рахунок створення турбулентності потоку і, як наслідок, підвищує однорідність технічного вуглецю. Пірометром 12 Комп’ютерна верстка О. Рябко 47067 6 здійснюють контроль і регулювання температури в камері реакції. Остаточне формування фізико-хімічних властивостей технічного вуглецю здійснюється в камері загартування 5 шляхом регулювання подачі води через форсунки 13. Температура потоку суміші після подачі води за допомогою форсунок 13 знижується до 800°С. Далі отримана техвуглецевогазова суміш виводиться з камери загартування 5 для відділення газів від технічного вуглецю. Реактор, що заявляється, дозволяє суттєво поліпшити якість одержуваного технічного вуглецю по показнику світлопропускання толуольного екстракту, що покращує чистоту технічного вуглецю. Це забезпечує отримання «м'якого» технічного вуглецю середньоактивних марок із заданими физико-механічними властивостями, які покращують характеристики міцності таких виробів, як каркаси і камери шин, а також інших подібних гумотехнічних виробів. При цьому має місце економія за рахунок зменшення витрати футеровки на другій ділянці камери реакції, а також спрощення виготовлення, ремонту і обслуговування реактора за рахунок виконання камери горіння і камери реакції однакового діаметра. Технічне рішення, що заявляється, випробовуване на 3-му технологічному потоці на ВАТ «Кременчуцький завод технічного вуглецю». Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for the production of carbon black

Автори англійськоюBaldis Andrii Myroslavovych

Назва патенту російськоюРеактор для получения технического углерода

Автори російськоюБалдис Андрей Мирославович

МПК / Мітки

МПК: C09C 1/00

Мітки: вуглецю, технічного, реактор, отримання

Код посилання

<a href="https://ua.patents.su/3-47067-reaktor-dlya-otrimannya-tekhnichnogo-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Реактор для отримання технічного вуглецю</a>

Попередній патент: Лопатевий змішувач примусової дії

Наступний патент: Волокнистий активований вуглецевий матеріал марки “борисфен”

Випадковий патент: Спосіб алогерніопластики пупкових та "троакарних" гриж